МОДЕЛИРОВАНИЕ АВТОМАТИЧЕСКОГО УПОРА В СИСТЕМЕ ИЗМЕРИТЕЛЬНОГО РОЛЬГАНГА

Смольников А.Д.1, Петров П.А.2

1 Студент факультета переработки минерального сырья, 2 Канд. техн. наук, доцент кафедры автоматизации технологических процессов и производств, Национальный минерально-сырьевой университет «Горный»

МОДЕЛИРОВАНИЕ АВТОМАТИЧЕСКОГО УПОРА В СИСТЕМЕ ИЗМЕРИТЕЛЬНОГО РОЛЬГАНГА

Аннотация

В статье описана работа по моделированию процесса подачи автоматического упора в системе измерительного рольганга. Разработан алгоритм управления автоматическим упором, собрана лабораторная установка для моделирования процесса подачи упора, создана модель на базе лабораторной установки и программной среды National Instruments LabVIEW 5.6, разработан экран оператора для управления процессом, проведено моделирование процесса подачи упора.

Ключевые слова: автоматизация, двигатель, моделирование, упор.

Smolnikov A.D.1, Petrov P.A.2

1Student of Faculty of Mineral Processing, 2PhD in Engineering Science, assistant professor of Department of Automation of Technological Processes and Production, National Mineral Resources University (University of Mines)

SIMULATION OF AUTOMATIC STOP IN MEASURING ROLLER SYSTEM

Abstract

The article describes the simulation of process of feed of automatic stop at the measuring roller system. The algorithm of control of an automatic stop is developed, the laboratory-scale plant for simulating of process of stop feed is assembled, the model on the basis of laboratory-scale plant and software of National Instruments LabVIEW 5.6 is created, operator screen for process control is developed, model analysis of stop feed process is done.

Keywords: automation, motor, simulation, stop.

Наиболее распространенный тип машин для осевого перемещения прокатываемого материала – рольганг – транспортер, на котором прокатываемая полоса перемещается по вращающимся роликам [3]. В основном, эти машины используются для перемещения несыпучих грузов (контейнеров, поддонов, ящиков, коробок, паллет) и длинномерных грузов (металлопрокат, пиломатериалы, бруски и т.д.). На данных транспортерах устанавливают специальное устройство, предназначенное для нарезки профиля необходимой длины, называемое упором.

В настоящее время на линиях по нарезке алюминиевого профиля в большинстве случаев не используют автоматические упоры для установления точной длины отрезаемого материала. При таком подходе нельзя добиться высокого качества и точности отрезаемых профилей. Даже если использовать для этих целей упор с ручной подачей, то из-за человеческого фактора, люфта упорного механизма, случайных внешних воздействий сложно добиться хорошей точности. Тем более точность резко ухудшается, когда упорный механизм не используется вообще, например, при измерении с помощью линейки вдоль края рольганга. Поэтому необходимо использовать систему автоматического упора для рольганга, на котором производится нарезка алюминиевого профиля.

Данная система обладает следующими преимуществами [1]:

- минимизация влияния человеческого фактора на процесс;

- надежный тормозной механизм, обеспечивающий жесткую фиксацию упора в одном положении;

- ускорение процесса нарезки профиля путем более быстрого перемещения упора в сравнении с ручным приводом;

- уменьшение отходов за счет точности производимых измерений;

- возможность настройки программы под определенные задачи.

Приобретение готового станка с встроенной системой автоматического упора – наиболее простое и быстрое, но не самое дешевое решение. Обычно так поступают при проектировании нового производства или же при полной замене старого оборудования на современное. Наше предложение заключается в модернизации оборудования, что, несомненно, намного выгоднее в цене.

При разработке системы автоматического упора нужно решить следующие вопросы:

- выбор типа механической передачи;

- выбор типа двигателя;

- расчет параметров необходимого двигателя;

- выбор интерфейса управления двигателем;

- написание программы для управления двигателем;

- разработка визуального интерфейса для задания координат и других параметров для упора.

В качестве механической передачи была выбрана зубчатая рейка, так как она обладает достаточной точностью и может обеспечить большую скорость перемещения чем, к примеру, шарико-винтовая передача.

Исходя из типовых решений в данной сфере, было принято решение выбрать в качестве двигателя – шаговый (ШД). Он обеспечивает достаточную точность позиционирования, не нуждается в системе обратной связи, а также им относительно просто управлять.

Основные параметры ШД. Это [4]:

- количество шагов на оборот

- сила тока в обмотках фаз

- развиваемый момент двигателя

В качестве программы для управления двигателем и средства визуальной среды для экрана оператора был выбран программный пакет: National Instruments LabVIEW 5.6 [2].

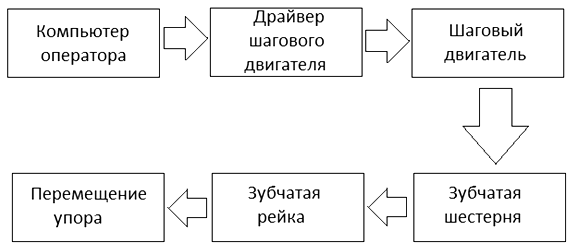

На рисунке 1 представлена функциональная схема взаимодействия элементов системы управления упором.

Как видно из схемы, оператор на своей панели вводит необходимую длину заготовки. Информация поступает на драйвер шагового двигателя. Драйвер вырабатывает необходимое количество импульсов для перемещения на заданное расстояние. Двигатель приводится в движение, и так как шестерня с рейкой находятся в зацеплении, упор перемещается по линейной направляющей на необходимую величину.

Рис. 1 - Функциональная схема

Было принято решение смоделировать управление ШД при помощи следующего лабораторного оборудования:

- Шаговый двигатель Pittman 9232S003-R1;

- Драйвер ШД MID-7654;

- Плата коммутации PXI 7350;

- Программное обеспечение NI LabVIEW 5.6.

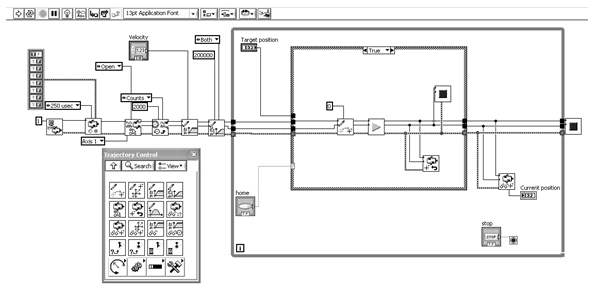

На графическом языке программирования с помощью библиотеки «Motion» была написана программа по управлению шаговым двигателем. Преимущество пакета LabVIEW заключается в том, что одновременно с написанием программы разрабатывается и визуальный интерфейс [2]. На рисунке 2 представлен листинг программы в пакете LabVIEW.

Программа изначально выполняет инициализацию двигателя, выбор режимов работы и перемещения. После этого необходимо указать необходимый размер заготовки. Эти действия производятся на экране оператора (Front panel). Также на экране оператора можно задавать скорость перемещения в «шагах в секунду». После достижения необходимой координаты производится остановка двигателя. Кнопка «Home» нужна для обозначения позиции базы (сброса координат в ноль). Кнопка «Stop» нужна для остановки выполнения программы. Данный алгоритм относительно прост, но эффективен. Он способен справляться с необходимыми нам функциями.

Рис. 2 – Листинг программы в LabVIEW

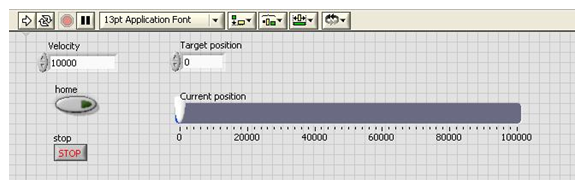

На рисунке 3 показан внешний вид экрана оператора. На нём размещены поля для ввода скорости и необходимой координаты, кнопки Home и Stop, о которых говорилось ранее и шкала с риской, визуально отображающая текущее положение упора.

Рис. 3 – Экран оператора

Таким образом, в процессе разработки системы автоматического упора были решены следующие задачи:

- проанализированы существующие готовые решения в сфере автоматизированных систем подачи упора;

- предложены решения по модернизации рольганга с внедрением системы автоматического упора;

- собрана лабораторная установка по моделированию процесса автоматизированной подачи упора;

- проведено моделирование процесса подачи упора

Моделирование процесса автоматической подачи упора необходимо для предвосхищения ошибок, которые могут произойти при внедрении системы. Также можно тестировать работу двигателя в разных режимах работы и пробовать на модели разные варианты программы управления. В ходе дальнейшей работы будет собрана лабораторная установка с физическим упором и столом, вместо их компьютерной модели, для последующего внедрения на предприятия.

Литература

- Автоматизация оконного производства и бизнеса [Электронный ресурс]. URL: http://wise-service.com.ua/ (дата обращения: 17.02.2015).

- Джеффри Тревис. LabVIEW для всех: Пер. с англ. Клушин Н.А.-М.:ДМК Пресс; Прибор Комплект, 2005. - 544с.

- Петров И.Н. Конструкции и расчет рольгангов прокатных станов: Свердловск, 1967. – 37 с.

- Расчет мощности шагового двигателя [Форум]. URL: http://forum.rcdesign.ru/f110/thread145751/ (дата обращения: 15.01.2015).

References

- Avtomatizaciya okonnogo proizvodstva i biznesa [Jelektronnyj resurs] URL: http://wise-service.com.ua/ (data obrashhenija 17.02.2015).

- Dzeffri Trevis. LabWIEV dlya vseh: Per. S angl. Klushyn N. A. – M.:DMK Press; Pribor Komplekt, 2005. – 544s.

- Petrov I.N. Konstrukzii I raschet rolgangov prokatnyh stanov: Sverdlovsk, 1967. – 37 s.

- Raschet moschnosti shagovogo dvigatelja [Forum]. URL: http://forum.rcdesign.ru/f110/thread145751 (data obrashhenija 15.01.2015)