Метод послесварочной обработки композитных материалов для улучшения механических свойств сварных соединений из алюминиевого сплава

Метод послесварочной обработки композитных материалов для улучшения механических свойств сварных соединений из алюминиевого сплава

Аннотация

Сварное соединение из термообработанного алюминиевого сплава показало размягчение в зоне плавления и зоне термического воздействия. Предложен метод послесварочной обработки композита, который позволяет избежать размягчения соединения за счет сочетания солюбилизационной обработки, обработки старением и холодной прокатки. Были исследованы процессы послесварочной обработки композитов, чтобы выявить влияние взаимодействия между дисперсионным упрочнением и рабочим упрочнением на механические свойства соединения. Результаты экспериментов показали, что процесс обработки композита после сварки позволяет повысить микротвердость до уровня исходного основного металла, а прочность и пластичность соединения могут достигать 100%.

1. Введение

Алюминий является одним из перспективных материалов для использования в автомобильной промышленности благодаря сочетанию благоприятных свойств, которые включают коррозионную стойкость, высокую удельную прочность, хорошую пластичность и относительно низкую стоимость , , . Сварка алюминия вызывает большие проблемы, и в последние годы ей уделяется значительное внимание с использованием таких технологий, как сварка трением с перемешиванием , , и сварка плавлением , , . По сравнению со сваркой трением с перемешиванием, сварка плавлением обладает значительными преимуществами, начиная от высокой эффективности обработки и заканчивая низкой стоимостью . Однако сварка плавлением не считается подходящей для алюминия из-за высокой теплоотдачи, связанной с процессом сварки . Высокая теплоотдача является прямой причиной размягчения соединения и снижения эффективности соединения на 30-40% . Это крайне неудовлетворительно с точки зрения безопасности и ударопрочности , . Улучшение механических свойств соединения алюминия, сваренного плавлением, стало важной темой в области материаловедения.

Термообработанный алюминиевый сплав содержит большое количество упрочняющих фаз, которые существенно влияют на его механические свойства , . При сварке плавлением размягчение шва происходит в основном в зоне термического воздействия и зоне плавления с грубой микроструктурой и выгоранием упрочняющих элементов из сплава . Хотя присадочные металлы могут компенсировать выгорание элемента, присадочная проволока Al–Mg не поддается термической обработке. Процесс термообработки после сварки, включающий в себя процесс солюбилизационной обработки, закалку в воде и последующий процесс обработки старением, является наилучшим методом восстановления механических свойств зоны термического воздействия путем повторного осаждения . Однако процесс термообработки после сварки не способен полностью улучшить размягчение зоны плавления из-за испарения Mg во время сварки и из-за того, что присадочный металл не поддается термической обработке. В исследовании показано, что процесс холодной прокатки после сварки, который включал сварку вольфрамовым электродом в инертном газе с присадочной проволокой и последующую прокатку упрочняющего слоя, уменьшил размягчение соединения. Однако упрочняющий эффект, производимый прокаткой арматуры сварного шва, проявлялся в основном в зоне плавления и зоне термического воздействия, близкой к зоне плавления, а размягчение все еще наблюдалось в зоне термического воздействия на некотором расстоянии от зоны плавления .

Размягчение сварных соединений значительно ограничивает возможности применения алюминия, но ни один процесс не может синхронно и эффективно упрочнить зону плавления и зону термического воздействия сварных соединений алюминия. Предлагается процесс послесварочной обработки композита, направленный на упрочнение соединения путем сочетания дисперсионного упрочнения процесса термообработки после сварки в зоне термического воздействия и рабочего упрочнения процесса холодной прокатки после сварки в зоне плавления. В исследовании также было проанализировано влияние взаимодействия между упрочнением в процессе обработки и дисперсионным упрочнением на механические свойства соединения и выявлено значение синхронного упрочнения зоны плавления и зоны термического воздействия для прочности и пластичности соединения.

2. Методика

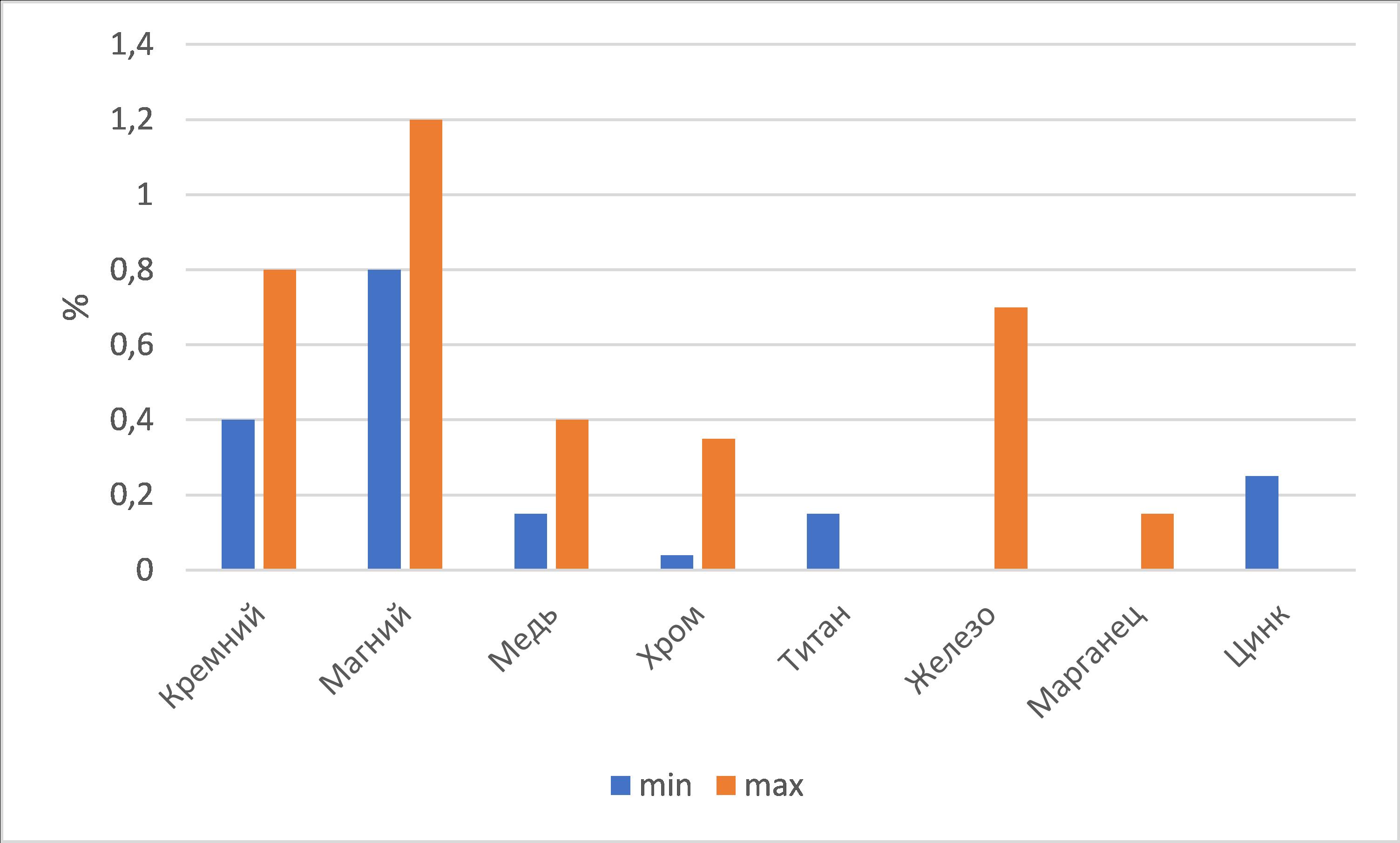

В настоящем исследовании алюминиевый сплав АД-33 (рис. 1) подвергался закалке в следующем режиме: выдержка при температуре 530 °C в течение 1 часа, закалка в воде, а затем при температуре 170 °C в течение 8 ч). Габариты образца для соединения 200 мм × 100 мм × 2 мм. Перед сваркой поверхности листа были отшлифованы водостойким абразивом и очищены ацетоном.

Рисунок 1 - Состав сплава АД-33 (кроме алюминия) по ГОСТ 4784-97

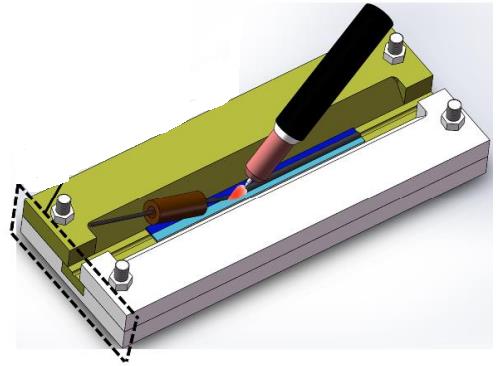

Рисунок 2 - Принципиальная схема процесса сварки в условиях стационарного охлаждения

Примечание: источник [17]

1. Процесс обработки композита, в котором преобладает послесварочное упрочнение. Кратковременный процесс упрочнения после процесса холодной прокатки после сварки приведет к недостаточному повторному растворению избыточной фазы упрочнения и к тому, что останется большее количество дислокаций.

2. Процесс обработки композита с преобладанием дисперсионного упрочнения после сварки. Длительный процесс солюбилизационной обработки после процесса холодной прокатки после сварки приведет к значительному уменьшению количества дислокаций, а достаточное повторное растворение избыточной фазы упрочнения может привести к повторному осаждению фазы упрочнения во время последующего процесса старения.

3. Процесс обработки композита, в котором преобладает послесварочное упрочнение и дисперсионное упрочнение. Процесс холодной прокатки после сварки после длительных процессов солюбилизационной обработки и старения приводит к большему количеству дислокаций и фаз упрочнения.

Для оценки характеристик упрочнения соединения была использована карта микротвердости по Виккерсу. Во время измерения использовалась нагрузка 0,5 кг, время выдержки 15 с и расстояние между углублениями 250 мкм. Свойства соединений при растяжении были измерены с помощью универсальной машины для испытания на растяжение со скоростью вращения траверсы 1,0 мм/мин. Полученные значения предела прочности при растяжении и относительного удлинения при разрушении были средними по результатам трех испытаний. Тип и содержание упрочняющих фаз в соединении были проанализированы с помощью дифференциального сканирующего калориметра, который позволяет точно и качественно анализировать характеристики упрочняющих фаз в больших масштабах. Образцы для исследования были вырезаны в зоне термического воздействия вблизи линии сращивания и обработаны со скоростью 10 °C/мин. Для анализа характеристик дислокаций были получены карты EBSD из зоны термического воздействия вблизи линии слияния с помощью сканирующего электронного микроскопа SM-20.

3. Результаты

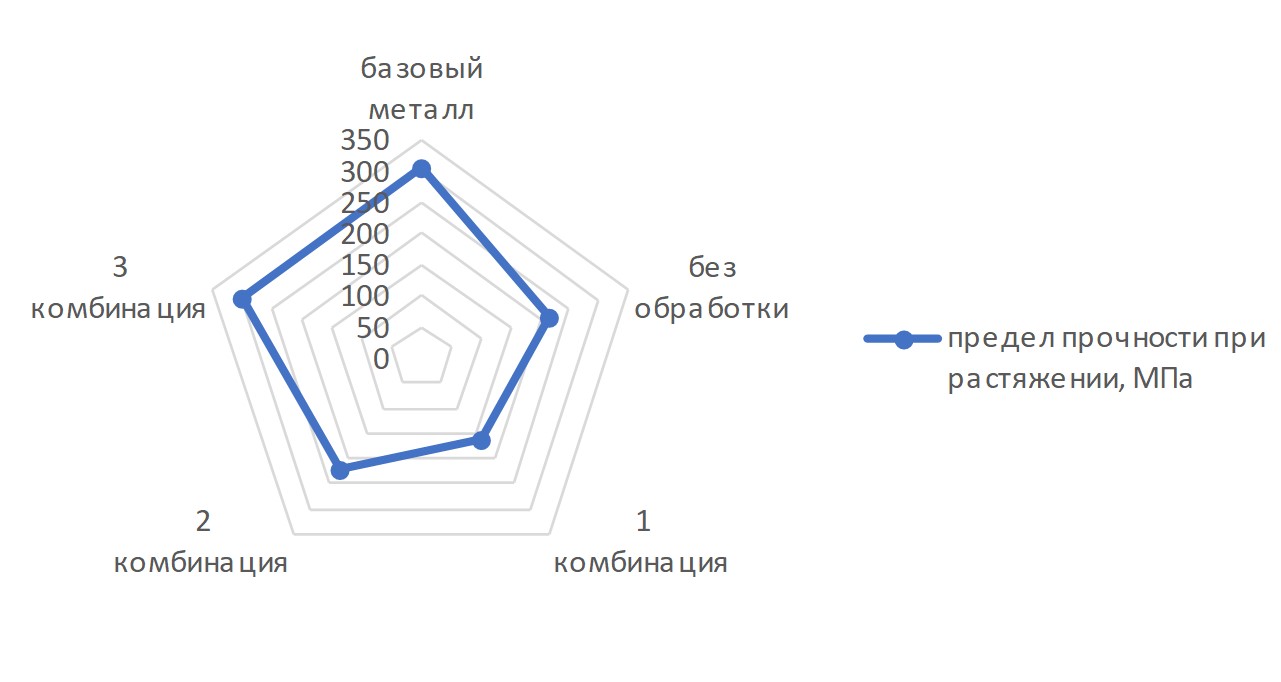

На рис. 3 показаны свойства соединений при растяжении без усиления сварным швом для трех комбинаций режимов постобработки, описанных выше. Это убедительно доказывает важность эффективного и синхронного усиления зон плавления и термического воздействия для прочности и пластичности соединения. По сравнению с другими образцами, подвергнутыми послесварочной обработке, образец 3 с относительно однородным распределением микротвердости и без какого-либо размягчения шва обладал наилучшими свойствами при растяжении, практически как у базового металла.

Рисунок 3 - Сравнение свойств соединения при растяжении в результате различных процессов послесварочной обработки

4. Заключение

В исследовании был предложен процесс послесварочной обработки композита для улучшения механических свойств сварного соединения алюминиевого сплава АД-33. Процессы солюбилизационной обработки и старения использовались для полного повторного осаждения упрочняющих фаз в зоне термической обработки образцов, сваренных вольфрамовым электродом в инертном газе с использованием присадочной проволоки. Впоследствии был проведен процесс холодной прокатки после сварки для увеличения плотности дислокации, главным образом, в зоне плавления. Послесварочный процесс в комбинации №3 позволяет повысить прочность и пластичность соединения до 100 и 67% от базового металла, соответственно. Кроме того, было отмечено, что послесварочный процесс в комбинации №3 привел к чрезмерному упрочнению (т.е. микротвердость выше, чем у базового металла) в зоне плавления и зоне термической обработки, близкой к зоне плавления. Это явление чрезмерного упрочнения, вероятно, привело к неоднородной пластической деформации во время испытания на растяжение, что снизило пластичность соединения. Поэтому в дальнейшем необходимо контролировать эффект упрочнения при обработке зон плавления и термической обработки, регулируя силу сжатия при прокатке, чтобы сделать микротвердость соединения более однородной, что еще больше улучшит пластичность соединения.