Разработка и оптимизация технологии листовой штамповки детали «Фланец» из нержавеющей стали 12Х18Н10Т

Разработка и оптимизация технологии листовой штамповки детали «Фланец» из нержавеющей стали 12Х18Н10Т

Аннотация

Представлены результаты разработки альтернативной технологии изготовления детали «Фланец» из нержавеющей стали 12Х18Н10Т. Предложен вариант исполнения детали с применением широко известных операций листовой штамповки, таких как вытяжка и отбортовка. Описана методика проведения вычислительного эксперимента в программном комплексе LS-DYNA. В результате написания работы был решён целый ряд поставленных задач, а также определены направления для дальнейших исследований. Данные результаты будут полезны для инженеров и ученых, занимающихся разработкой и оптимизацией технологий обработки металлов давлением, а также для специалистов, занимающихся проектированием и изготовлением различных типов деталей.

1. Введение

В современном мире эффективность производственных процессов и качество продукции стали основными факторами, влияющими на конкурентоспособность предприятий. Одним из ключевых инструментов для поддержания данных факторов на должном уровне и совершенствовании процессов металлообработки является компьютерное моделирование. С помощью математических моделей и численных методов моделирования можно тщательно исследовать и оптимизировать технологии обработки металлов давлением, что способствует увеличению эффективности производства и улучшению качества готовой продукции .

Механизм оптимизации процессов листовой штамповки – актуальный вопрос которому посвящено множество публикаций. Например, метод решения многокритериальных задач в программе LS-OPT для оптимизации типового технологического процесса изготовления кузовной детали автомобиля

. Или работы посвящённые учёту стандартных параметров, как при операции формовки с учетом допущения о плоско-деформированном состоянии . Несмотря на большое количество, всё ещё разрабатываются новые модели деформирования и методики проведения вычислительного эксперимента , . При этом для подтверждения полученных результатов всё чаще используется различное программное обеспечение , в том числе LS-DYNA , , , , .Целью данной работы стоит разработка технологии изготовления детали «Фланец» из нержавеющей стали 12Х18Н10Т.

Задачи:

1. Произвести анализ литературных источников на предмет построения классической технологии изготовления детали и расчёта технологических параметров процесса.

2. Разработать методику вычислительного эксперимента, которая учитывает критерий разрушения заготовки, утонение материала и различные схемы деформирования.

3. Произвести расчёт процесса вытяжки и последующей отбортовки, а на основании полученных моделей уточнить: размер заготовки, геометрию пуансона и диаметр отверстия под отбортовку.

Результаты данной работы будут полезны для инженеров и ученых, занимающихся разработкой и оптимизацией технологий обработки металлов давлением, а также для специалистов, занимающихся проектированием и изготовлением различных типов деталей.

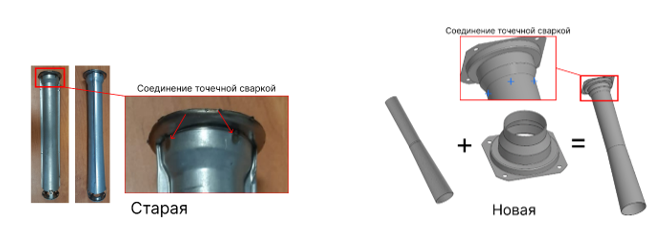

2. Описание процесса

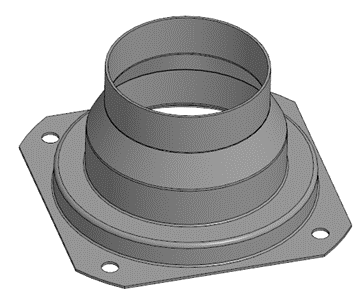

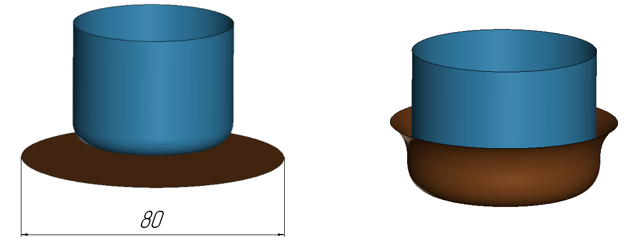

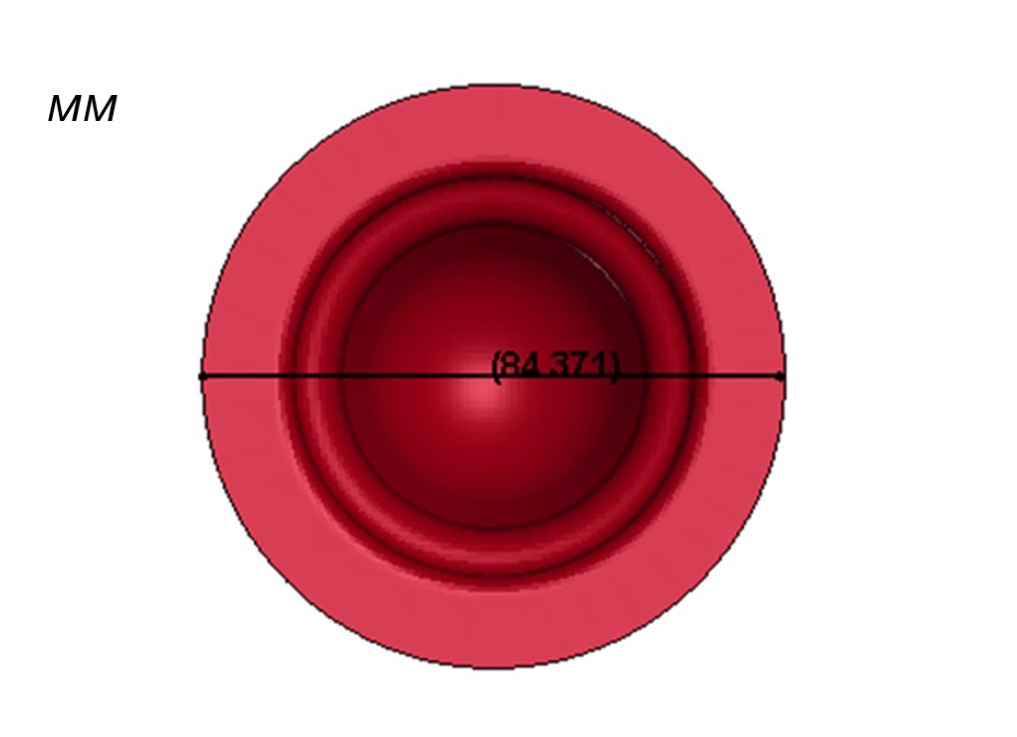

Рассматриваемая деталь (рисунок 1) входит в соединение с трубкой Вентури (рисунок 2) и вместе они являются частью газовой горелки. Такое соединение изготавливается методом зафланцовки из двух половинок. Данный метод является нежелательным с точки зрения экономики предприятия, так как для его реализации необходимо импортное дорогостоящее оборудование. При этом две половинки данной конструкции изготавливаются в большом штампе, что также является довольно затратным способом.

Рисунок 1 - 3D-модель исследуемой детали

Рисунок 2 - Конструкция детали на данный момент (слева) и предлагаемая технология (справа)

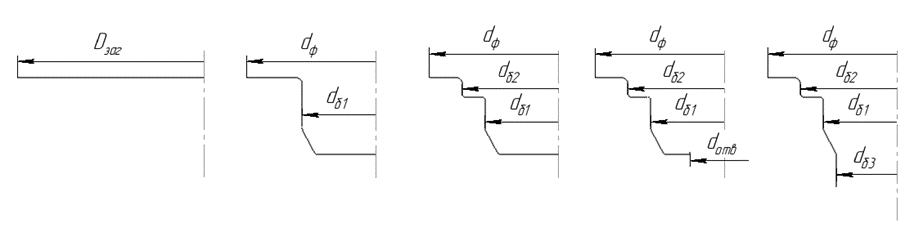

Рисунок 3 - Предлагаемая схема технологического процесса

3. Оценка методики проведения вычислительного эксперимента

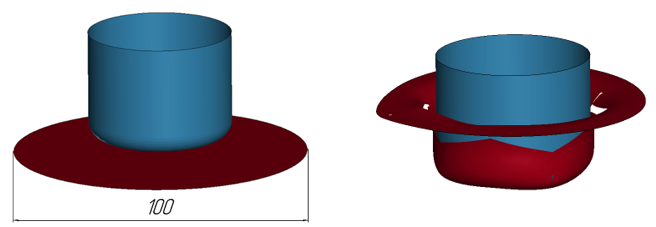

Для подтверждения возможности использования полученных результатов в условиях реального производства, в первую очередь был произведён ряд моделирований экспериментально подтверждённых процессов вытяжки с материалом заготовки сталь 08 и параметрами приведёнными в (таблица 1).

Таблица 1 - Параметры проверочного моделирования

Параметр | Значение |

Материал заготовки | Сталь 08 |

Диаметр заготовки, мм | 100 |

Диаметр борта, мм | 50 |

Толщина заготовки, мм | 1 |

Коэффициент вытяжки | 0,5 |

В соответствии с коэффициент вытяжки 0,5 для таких параметров процесса является ниже минимально допустимого (см. таблицу 45 в ), следовательно, возможен разрыв заготовки.

Результат моделирования представлен на рисунке 4.

Рисунок 4 - Результат моделирования процесса вытяжки по параметрам из таблицы 1

Таблица 2 - Параметры процесса вытяжки

Параметр | Значение |

Материал заготовки | Сталь 08 |

Диаметр заготовки, мм | 80 |

Диаметр борта, мм | 50 |

Толщина заготовки, мм | 1 |

Коэффициент вытяжки | 0,6 |

В данном случае коэффициент вытяжки больше необходимого, следовательно, процесс вытяжки должен завершиться без разрушения.

Результат моделирования представлен на рисунке 5.

Рисунок 5 - Результат моделирования процесса вытяжки по параметрам таблицы 2

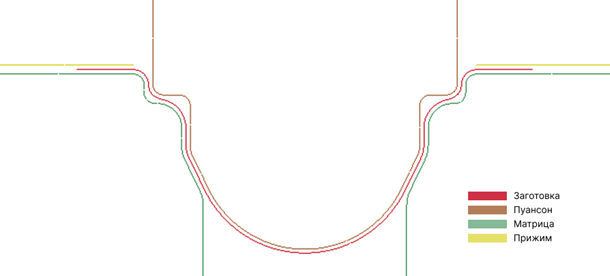

4. Моделирование основного процесса вытяжки

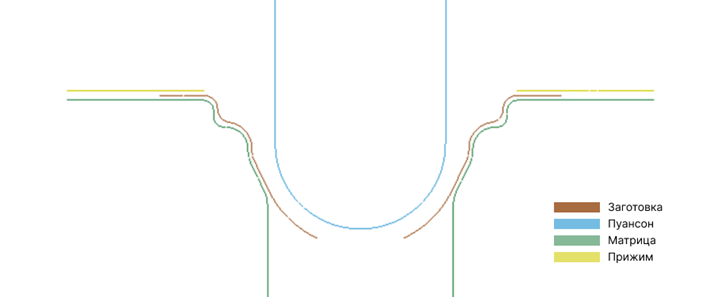

С целью приближения формы первой вытяжки к форме готовой детали, было принято решение выполнить нижнюю часть пуансона сферической формы. Таким образом, обеспечить более равномерное утонение по всей поверхности.

Параметры процесса рассчитаны по и представлены в таблице 3.

Таблица 3 - Параметры процесса

Параметр | Значение |

Материал заготовки | 12Х18Н10Т |

Диаметр заготовки, мм | 100 |

Диаметр борта, мм | 45 |

Толщина заготовки, мм | 0,6 |

Усилие прижима, кН | 7 |

Зазор между инструментами, мм | 0,6 |

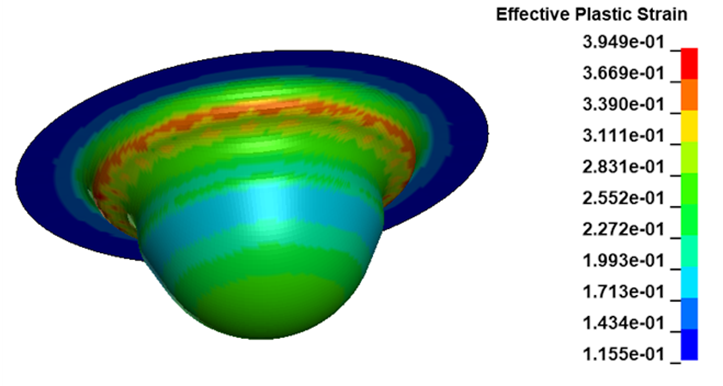

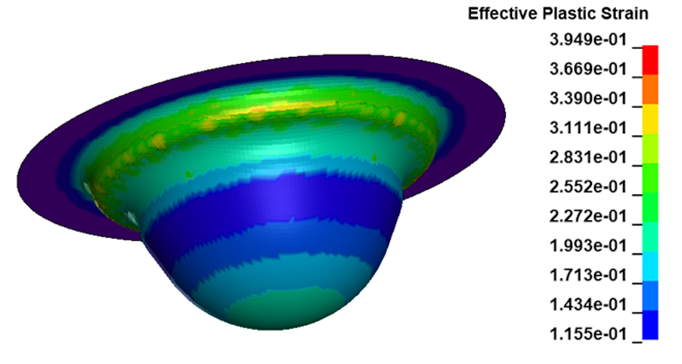

Предельная деформация | 0,34 |

Для заготовки выбрана модель 3 PLASTIC_KINEMATIC – используется для расчёта изотропного и кинематического упрочнения пластичных материалов. В карте этой модели материала определяются параметры, представленные в таблице 4.

Таблица 4 - Параметры материала заготовки (12Х18Н10Т)

Параметр | Расшифровка | Значение |

RO | Массовая плотность, кг/м3 | 7930 |

E | Модуль Юнга, МПа | 220000 |

PR | Коэффициент Пуассона | 0,3 |

SIGY | Предел текучести, МПа | 200 |

ETAN | Касательный модуль, МПа | 1600 |

ETAN рассчитывается по .

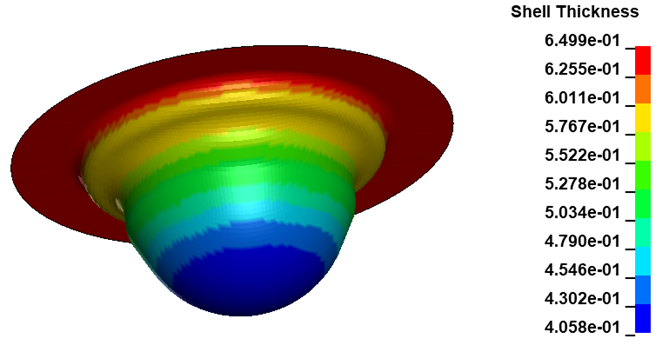

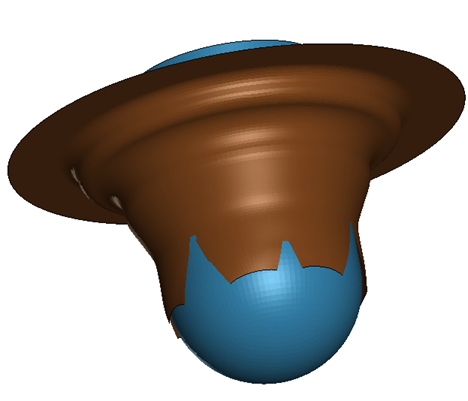

Результаты расчёта вытяжки представлены на рисунках 6-8.

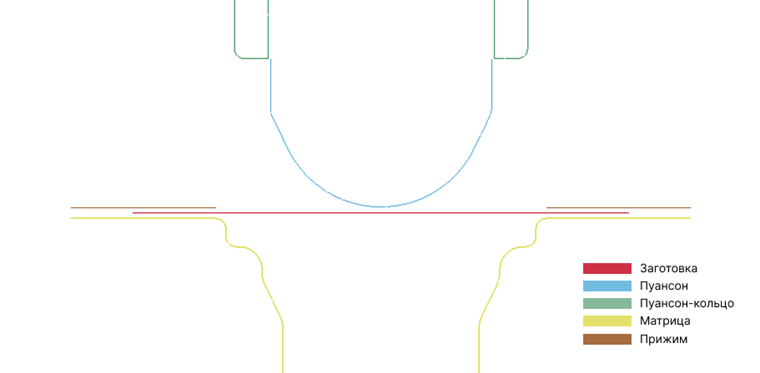

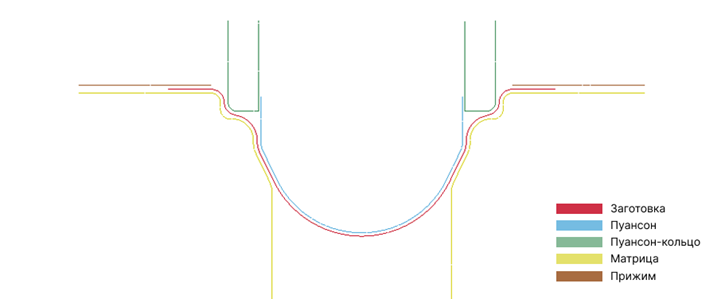

Рисунок 6 - Результат расчёта в оснастке с формой детали и сферической нижней частью

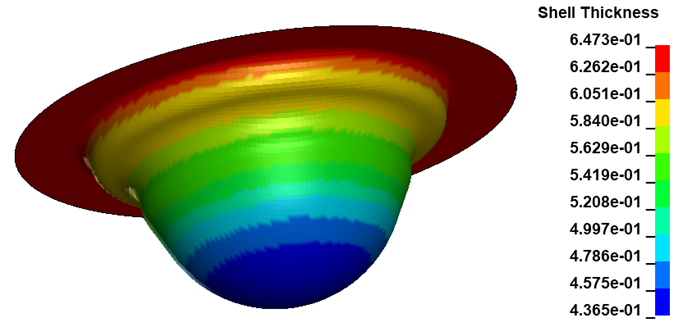

Рисунок 7 - Поле толщины заготовки

Рисунок 8 - Поле деформаций заготовки

Рисунок 9 - Схема процесса последовательной вытяжки

Рисунок 10 - Результат расчёта последовательной вытяжки

Рисунок 11 - Поле толщины заготовки

Рисунок 12 - Поле деформаций заготовки

После выбора схемы операций вытяжки можно оценить реальный потребный размер заготовки, на основании рассчитанной модели процесса. Все задачи были посчитаны с начальным диаметром заготовки равным 100 мм, при этом конечный потребный диаметр фланца по чертежу детали равен 79 мм. На рисунке 13 представлен диаметр фланца, полученный при моделировании последнего процесса вытяжки.

Рисунок 13 - Диаметр фланца из заготовки 100 мм

Был произведён ряд моделирований, с одинаковыми параметрами процесса, но с разным диаметром заготовки. Результаты сведены в таблицу 5.

Таблица 5 - Результаты подбора начального размера заготовки

№ | Радиус матрицы, мм | Радиус пуансона, мм | Диаметр заготовки, мм | Толщина максимальная, мм | Толщина минимальная, мм | Диаметр фланца, мм |

1 | 4,5 | 20 | 100 | 0,65 | 0,41 | 84,4 |

2 | 4,5 | 20 | 96 | 0,65 | 0,44 | 81,5 |

3 | 4,5 | 20 | 94 | 0,65 | 0,44 | 79,5 |

Исходя из таблицы 5 были определены размеры заготовки: 94 мм как минимальный и 96 мм как оптимальный.

5. Моделирование процесса отбортовки

После вытяжки, необходимо получить отверстие операцией пробивки или сверления. Размер отверстия рассчитан по , исходя из равенства длин образующих и равен 20 мм. Схема процесса представлена на рисунке 14.

Рисунок 14 - Схема процесса отбортовки

Рисунок 15 - Результат отбортовки с отверстием диаметром 20 мм

Таблица 6 - Результаты моделирований отбортовки с различными диаметрами отверстий

Диаметр отверстия, мм | Высота борта, мм |

20 | разрыв |

22 | разрыв |

24 | 8,32 |

26 | 6,73 |

Функциональным назначением данного участка детали является площадь поверхности для соединения фланца с трубкой Вентури при помощи точечной сварки, поэтому даже длины в 6,7 мм вполне достаточно для исполнения своего назначения.

6. Заключение

В результате выполнения работы была разработана технология изготовления детали «Фланец» и решён ряд поставленных задач, а именно:

1) произведена оценка возможности получения данной детали методами холодной листовой штамповки, что позволяет определить наиболее подходящий способ производства;

2) рассчитаны технологические параметры процесса в соответствии с литературными источниками, обеспечивая точность и соответствие стандартам качества;

3) разработана методика проведения вычислительного эксперимента, которая включает в себя: учёт критерия разрушения материала заготовки, утонение материала заготовки и различные схемы деформирования. Она будет полезна для инженеров и ученых, занимающихся разработкой и оптимизацией технологий обработки металлов давлением, а также для специалистов, занимающихся проектированием и изготовлением различных типов деталей. К тому же обратит внимание начинающих специалистов на программный комплекс LS-DYNA для решения своих задач.

4) произведён ряд расчётов процесса вытяжки и отбортовки с различными технологическими параметрами, что даёт возможность выбрать оптимальные условия для производства;

5) на основании произведённых моделирований были уточнены: размер заготовки, усилие прижима, геометрия пуансона и диаметр отверстия под отбортовку. Это обеспечит более высокую точность и качество получаемых деталей.

Однако целый ряд вопросов связанных интерпретацией результатов численного моделирования требует более тщательного анализа, а именно:

1. Оценка влияния настроек разбиения на конечные элементы на сеточную независимость решения, диапазон изменения начальных условий в которых вычислительная модель верифицируема.

2. Верификации полученной модели требует проведения ряда физических экспериментов.