Влияние добавки микрокремнезёма на удобоукладываемость и плотность равно подвижных бетонных смесей и прочность бетона

Влияние добавки микрокремнезёма на удобоукладываемость и плотность равно подвижных бетонных смесей и прочность бетона

Аннотация

В статье рассматривается возможность усовершенствования состава бетона, путем введения составляющей микрокремнезёма, с целью снижения расхода цемента в бетоне и, следовательно, его себестоимости. Описывается результат использования смеси на основе цемента шлакопортландского (М 400) Магнитогорского цементно-огнеупорного завода. В состав бетона также включены: щебень порфиритовый ГОП ПАО ММК фракции 10 – 20 мм; песок речной фракции 0,16 – 5 мм; вода затворения из городского водопровода и микрокремнезем Челябинского электрометаллургического комбината с содержанием SiO2 65-83.38%. Авторами рассмотрено влияние микрокремнезема на прочность равно подвижного бетона и влияние микрокремнезема на свойства равно подвижных смесей и бетона. Установлено, что при добавке микрокремнезема в количестве 5…15 % от массы цемента плотность равно подвижных, в том числе бетонов снижается на 80…85 кг/м3; удобоукладываемость смеси снижается с 5 до 0 см; прочность же бетона повышается на 45…90 % – для пропаренных бетонов; и на 19…40 % – для бетонов, твердеющих в нормальных условиях.

По результатам работы экономия цемента в бетонах класса В15…В25 за счет введения микрокремнезема может составить от 41 до 183 кг/м3 в зависимости от условий твердения и свойств бетонных смесей. Авторы приходят к выводу, что существуют реальные предпосылки для системной организации промышленного производства новых теплоизоляционных материалов в промышленных масштабах с использованием региональных ресурсов.

1. Введение

Поиском новых материалов и технологий бетонирования занимаются многие зарубежные исследователи , , . Ряд зарубежных исследователей, руководствуясь идеей вторичной переработки сырья, заняты поиском вариантов использования несвойственных материалов в качестве добавок. Предлагается, например, вводить в состав смеси золу рисовой шелухи Хайбер-Пахтунхвы (RHA) для улучшения механических свойств цемента , использовать резиновые заполнители и так далее. Направлением перспективных исследований является использование новых композиционных материалов порошкового типа в процессе аддитивного строительства жилых и общественных зданий . Прочностные свойства материалов являются одним из основных показателей качества и надежности, а расчет риска аварий и выхода из строя частей конструкций на производстве помогает предугадать и избежать негативных последствий .

Актуальность исследования обусловлена развитием строительных технологий, поиском оптимальных экономических вложений и необходимостью их усовершенствования в соответствии с условием использования доступных региональных материалов.

2. Основная часть

Минерально-сырьевая база производства современных огнеупоров в Уральском регионе представлена таким сырьём, как: графит, магнезит, высокоглиноземистое сырье (в частности на основе минералов группы силлиманита, содержащих 62,9% Al2O3 и 37,1% SiO2), высококачественное природное магнезиальносиликатное сырье (например, серпентиниты), доломит (более 15 месторождений), хромиты, циркон (более 10 месторождений и рудопроявлений, содержащих циркон в качестве основного полезного минерала или в виде минерала-спутника в комплексных рудах), пирофилит, алюмотермические шлаки

, . Существуют реальные предпосылки для системной организации промышленного производства новых теплоизоляционных материалов в промышленных масштабах с использованием региональных ресурсов.В последнее время возрастает интерес к проблеме снижения расхода цемента в бетоне и, следовательно, его себестоимости. Одним из путей снижения расхода цемента в бетоне является модификация его микрокремнезёмом.

Российскими исследователями установлено положительное влияние микрокремнезема на формирование структуры керамзитобетона , использование микрокремнезема позволяет получать из рядовых материалов бетон с высокими эксплуатационными характеристиками и уникальными конструкционными возможностями . Например, использование микрокремнезема обеспечивает возможность создания высокоэффективной теплоизоляции с применением, в том числе, технологии торкретирования, что положительно влияет на сокращение экономических затрат , .

Ранее определена эффективность добавки микрокремнезёма в бетонах классов В15…В25 с маркой по удобоукладываемой П1, полученных на основе шлакопортландцемента (ШПЦ) , , .

В работе были использованы следующие материалы:

Цемент шлакопортландский ЦЕМ III/А-Ш 32,55 (М 400, ШПЦ 400) Магнитогорского цементно-огнеупорного завода, характеризующийся содержанием в клинкере С3S, C2S, C3A и С4АF – 62,5, 9,4, 8,2 и 13,2 %, удовлетворяющий требования ГОСТ 31108-2020. Строительные свойства ШПЦ 400 представлены в таблице (табл. 1).

Таблица 1 - Строительные свойства ШПЦ 400

Остаток на сите № 008, % | Нормальная густота теста, % | Сроки схватывания, 2 - минуты | Предел прочности, МПа, в возрасте 28 сут. | ||

начало | конец | при изгибе | при сжатии | ||

6,6 | 26,5 | 3-50 | 4-30 | 6,0 | 39,8 |

Щебень порфиритовый ГОП ПАО ММК фракции 10 - 20 мм.

Песок речной фракции 0,16 – 5 мм. Физико-механические характеристики заполнителей представлены в таблицах (табл. 2,3). Свойства щебня определены по методике ГОСТ 8269.0-97, песка – по методике ГОСТ 8735-88.

Таблица 2 - Физико-механические свойства заполнителей

Вид заполнителя | Средняя плотность, кг/м3 | Насыпная плотность, кг/м3 | Пустотность, % | Водопотребность, % | Содержание лещадных зерен, % | Марка по прочности |

Щебень | 2190 | 1440 | 50,5 | - | 30 | 1000 |

Песок | 2630 | 1535 | 41,7 | 12,1 | - | - |

Таблица 3 - Гранулометрический состав песка

Полные остатки, % но ситах с размером отверстий, мм | Прошло через сито 0,16 мм, % | Модуль крупности | ||||

2,5 | 1,25 | 0,63 | 0,315 | 0,16 | ||

22,0 | 37,5 | 60,5 | 82,5 | 97,5 | 2,5 | 3,00 |

Вода затворения из городского водопровода, соответствует требованиям ГОСТ 23732-2011.

Микрокремнезем Челябинского электрометаллургического комбината с содержанием SiO2 65-83.38 %.

В исследованиях использовались составы бетонов с исходными составами, представленными в таблице (табл.4).

Таблица 4 - Исходные составы бетонных смесей

Класс бетона по прочности на сжатие | Удобоукла-дываемость, см | Расход материалов на 1 м3 смеси, кг | Ц/В | Плотность бетонной смеси, кг/м3 | |||

Ц | В | П | Щ | ||||

В15 | 3-5 | 286 | 209 | 848 | 1207 | 1,37 | 2550 |

В25 | 3-5 | 407 | 209 | 734 | 1200 | 1,95 | 2550 |

Исследования влияния микрокремнезема на удобоукладываемость, плотность бетонных смесей и прочность бетона проводились по двум схемам:

- в исходные составы бетонных смесей вводили микрокремнезем в количестве 0; 5; 10 и 15% от массы цемента;

- в исходные составы бетонных смесей вводили микрокремнезем, а также добавляли воду и цемент (при сохранении водоцементного отношения на постоянных уровнях) для поддержания удобоукладываемости на заданном уровне (осадка конуса 3-5 см).

Бетонная смесь приготавливалась вручную. Микрокремнезем и цемент предварительно смешивали в круглодонной чаще до видимой однородности. Продолжительность смешивания компонентов бетонной смеси составляла не менее 5 минут.

Удобоукладываемость и плотность бетонной смеси определялась по ГОСТ 10181-2014.

Из каждого состава бетонной смеси формовались шесть образцов-кубов с ребром 10 см. Уплотнение производилось на стандартной виброплощадке по стандартному режиму в течение 15…20 секунд (в зависимости от удобоукладываемости бетонной смеси). Предел прочности на сжатие определяли по ГОСТ 10180-2012 на испытательном прессе ПГМ-500.

Для поддержания заданных параметров удобоукладываемости и водоцементного отношения с повышением добавки микрокремнезема увеличивали расход воды затворения и цемента. Фактические составы бетонных смесей с различным содержанием микрокремнезема и их свойства приведены в таблице (табл.5).

Таблица 5 - Влияние микрокремнезема на свойства равно подвижных смесей и бетона

Класс бетона |

| Расход материалов на 1 м3 смеси, кг | Осадка конуса, см | Плот- ность, кг/м3 | Прочность, МПа | |||||

Ц | МК | В | П | Щ | пропаривание | норм. условия | ||||

В15 | 0 | 286 | - | 209 | 848 | 1207 | 5 | 2550 | 9,1 | 20,0 |

5 | 290 | 14,5 | 212 | 822 | 1182 | 4 | 2520 | 13,1 | 23,9 | |

10 | 296 | 29,6 | 216 | 786 | 1162 | 4 | 2490 | 16,1 | 26,4 | |

15 | 304 | 45,5 | 222 | 750 | 1153 | 3,5 | 2475 | 17,8 | 29,4 | |

В25 | 0 | 407 | - | 209 | 734 | 1200 | 4 | 2550 | 16,5 | 32,8 |

5 | 419 | 21,0 | 215 | 686 | 1168 | 4 | 2510 | 24,0 | 37,5 | |

10 | 427 | 42,7 | 219 | 657 | 1134 | 4 | 2480 | 28,0 | 40,6 | |

15 | 433 | 65,0 | 222 | 630 | 1120 | 4 | 2470 | 32,0 | 45,0 | |

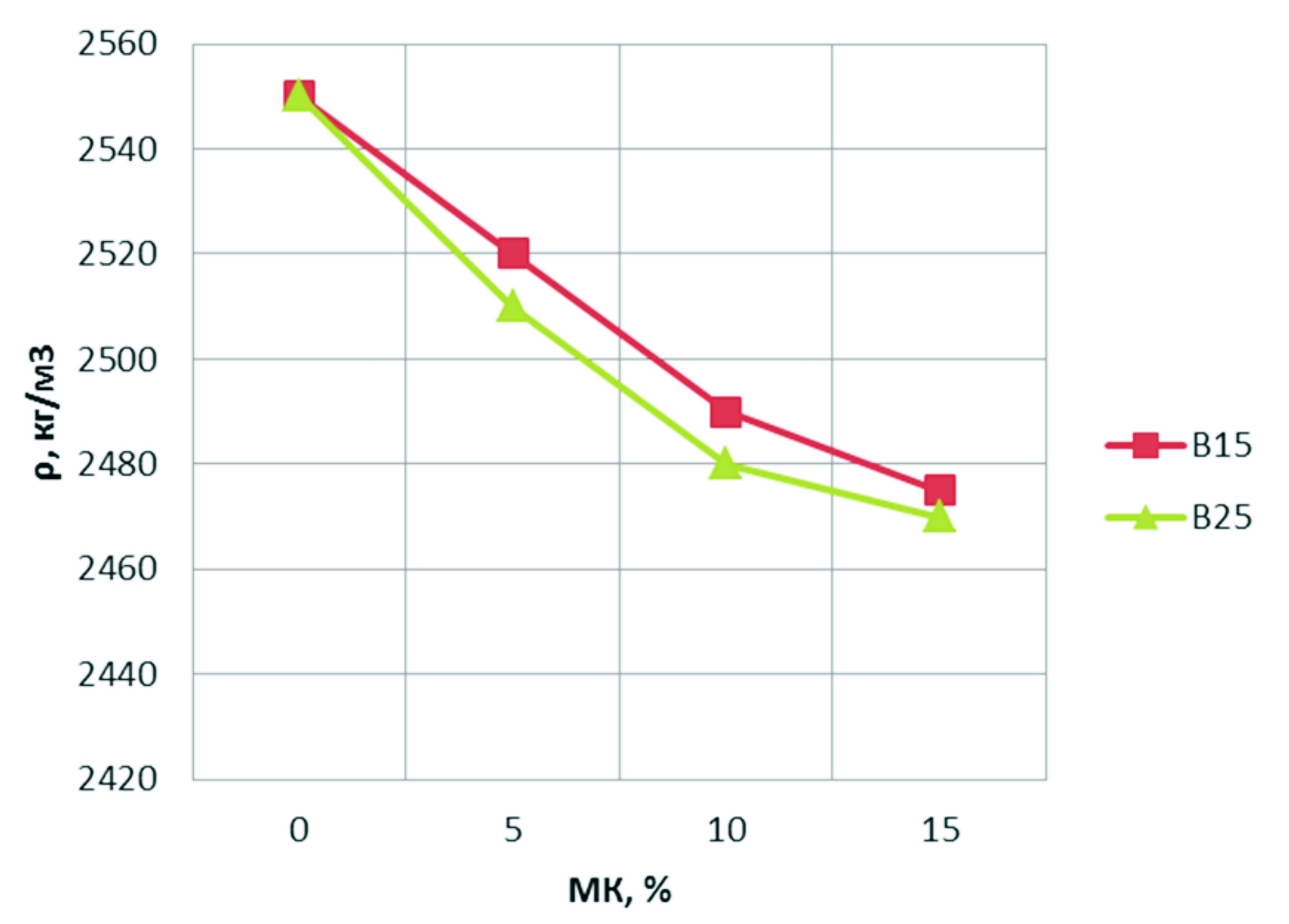

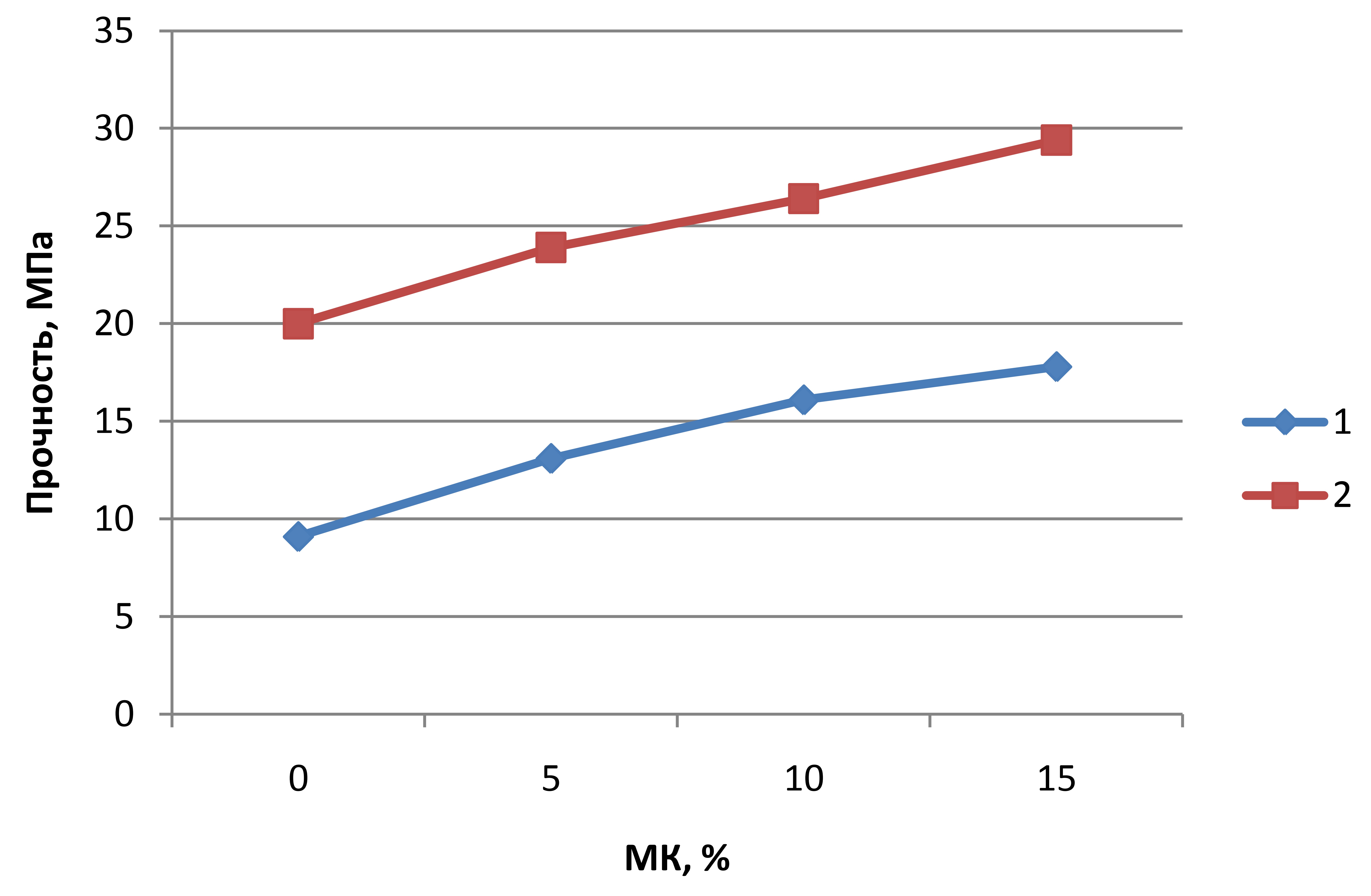

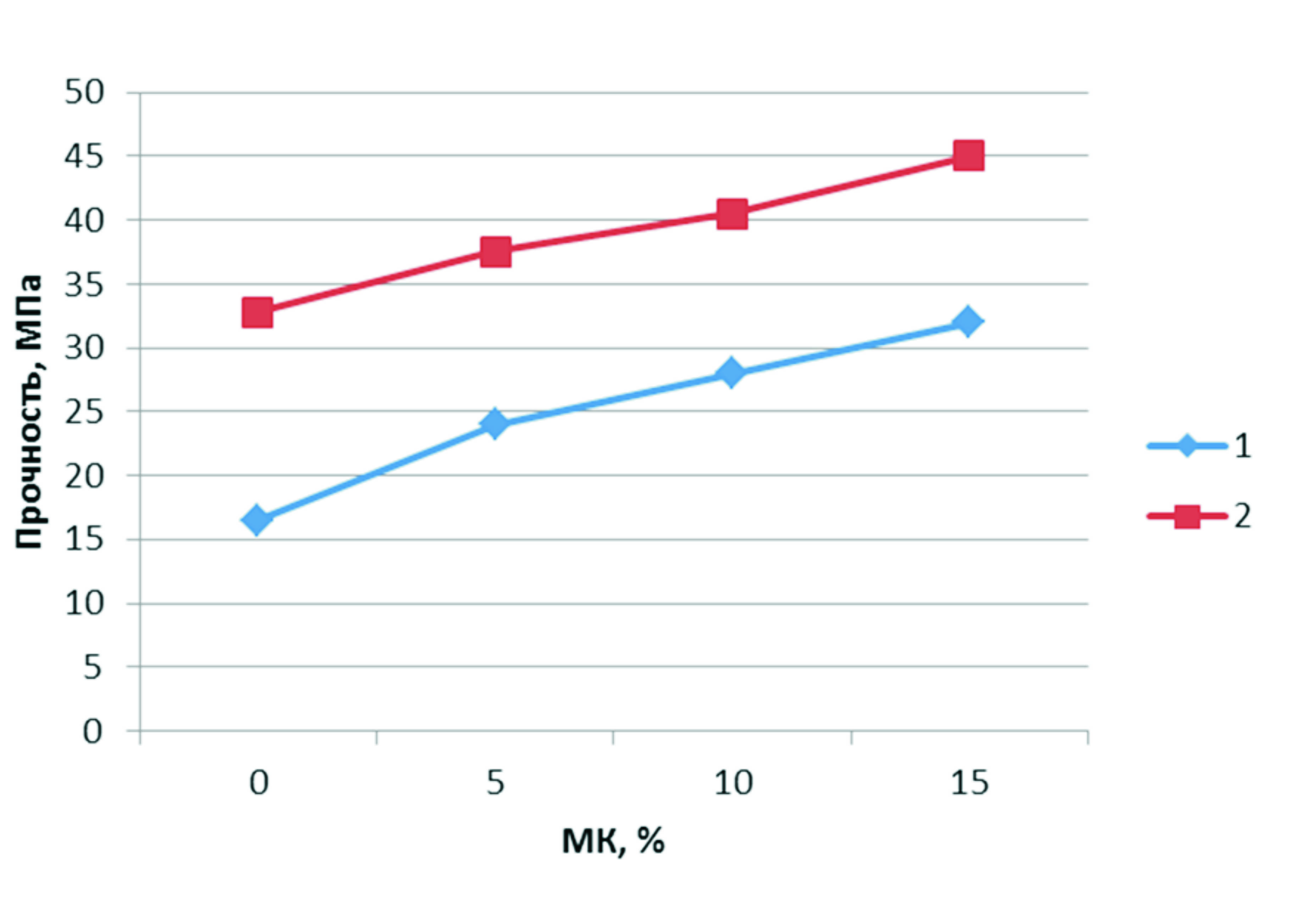

Графические зависимости плотности и удобоукладываемости бетонной смеси, а также прочность бетона от содержания микрокремнезема приведены на рисунках (рис. 1,2,3).

Рисунок 1 - Влияние микрокремнезема на плотность равно подвижных бетонных смесей:

■ – бетон класса В15; ▲ – бетон класса В25

Рисунок 2 - Влияние микрокремнезема на прочность равно подвижного бетона класса В15:

1 – прочность пропаренного бетона; 2 – прочность бетона, твердеющего в нормальных условиях

Рисунок 3 - Влияние микрокремнезема на прочность равно подвижного бетона класса В25:

1 – прочность пропаренного бетона; 2 – прочность бетона, твердеющего в нормальных условиях

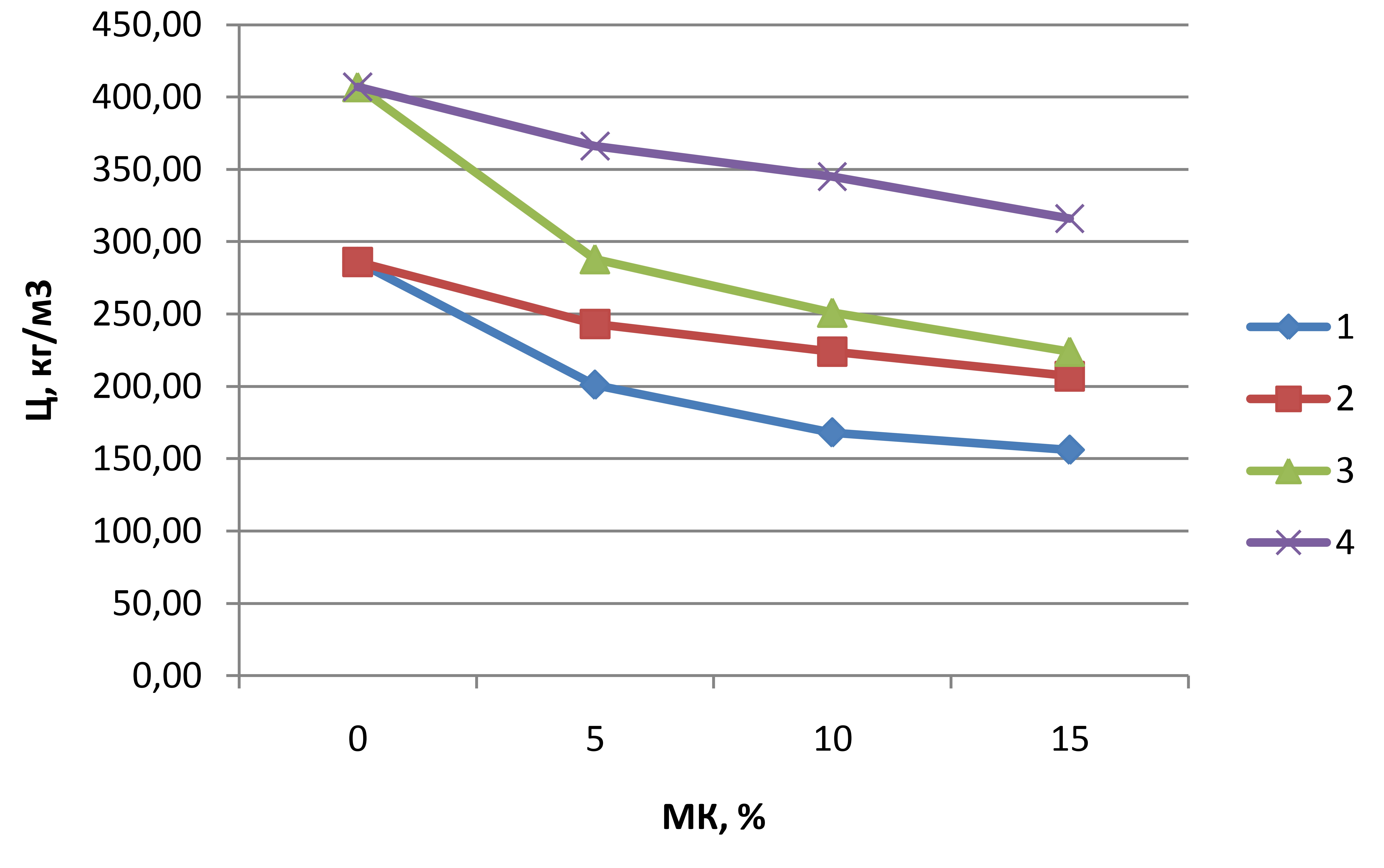

Таблица 6 - Прогнозируемые расходы и экономия цемента в равно подвижных и равнопрочных бетонах

Класс бетона (условия твердения) | Добавка микрокремнезема, % от Ц | Фактический расход цемента, кг/м3 | Фактическая прочность бетона, МПа | ЦФ/RФ, кг/МПа | Прогнозируемый расход цемента,* кг/м3 | Прогнозируемая экономия цемента, кг/м3 |

В15 (пропаривание) | 0 5 10 15 | 286 290 296 304 | 9,1 13,1 16,1 17,8 | 31,4 22,1 18,4 17,1 | 286 201 168 156 | - 85 118 130 |

В15 (нормальные условия) | 0 5 10 15 | 286 290 296 304 | 20,0 23,9 26,4 29,4 | 14,3 12,1 11,2 10,3 | 286 243 224 207 | - 43 62 79 |

В25 (пропаривание) | 0 5 10 15 | 407 419 427 433 | 16,5 24,0 28,0 32,0 | 24,6 17,5 15,2 13,6 | 407 288 251 224 | - 119 156 183 |

В25 (нормальные условия) | 0 5 10 15 | 407 419 427 433 | 32,8 37,5 40,6 45,0 | 12,4 11,2 10,5 9,6 | 407 366 345 316 | - 41 62 91 |

Примечание: * - согласно ГОСТ 26633-2015 расход шлакопортландцемента в конструкциях из тяжелого неармированного бетона, эксплуатирующего при атмосферных воздействиях, не должен быть ниже 170 кг/м3, а в обычных армированных – не ниже 240 кг/м3

Рисунок 4 - Прогнозируемые расходы цемента в равно подвижных и равнопрочных бетонах с различным содержанием микрокремнезема:

1, 2 – бетоны класса В15; 3, 4 – бетоны класса В25; 1, 3 – расходы цемента в пропаренных бетонах; 2, 4 – расходы цемента в бетонах, твердеющих в нормальных условиях

- введение в бетонную смесь микрокремнезема сопровождается снижением ее плотности на 80- 85 кг/м3. Чем больше абсолютное содержание микрокремнезема в бетонной смеси, тем ниже ее плотность. Это объясняется воздухововлечением и низкой зерен микрокремнезема;

- введение в бетонную смесь микрокремнезема сопряжено с некоторой потерей удобоукладываемости. Так, для бетонов класса В15…В25 с осадкой конуса 5 см с введением 40 кг/м3 микрокремнезема снижается подвижность до 0 см. Это связано с возрастанием водопотребности бетонных смесей за счет увеличения содержания супертонких частиц в смеси;

- введение в бетонную смесь микрокремнезема вызывает рост прочности бетона. Прочность пропаренного бетона с содержанием микрокремнезема 5…15% от массы цемента возрастает на 45…90 %, а прочность бетона, твердеющего в нормальных условиях, на 19…40%. Более интенсивный прирост прочности при пропаривании, связан с более высокой температурой твердения (с большей реакционной способностью микрокремнезема при повышенных температурах).

- прогнозируемые расходы цемента в равно подвижных и равнопрочных бетонах снижаются на 85…183 кг/м3 – для пропаренных бетонов и на 41…91 кг/м3 – для бетонов, твердеющих в нормальных условиях. Ввиду снижения расхода цемента в бетонах класса В15 ниже допустимых значений введение микрокремнезема в пропаренные бетоны низких классов не целесообразно.

3. Заключение

- Установлено, что при добавке микрокремнезема в количестве 5…15% от массы цемента плотность равно подвижных, в том числе бетонов снижается на 80…85 кг/м3; удобоукладываемость смеси снижается с 5 до 0 см; прочность же бетона повышается на 45…90 % – для пропаренных бетонов; и на 19…40 % – для бетонов, твердеющих в нормальных условиях.

- По результатам работы, экономия цемента в бетонах класса В15…В25 за счет введения микрокремнезема может составить от 41 до 183 кг/м3 в зависимости от условий твердения и свойств бетонных смесей.

Существуют реальные предпосылки для системной организации промышленного производства новых теплоизоляционных материалов в промышленных масштабах с использованием региональных ресурсов.