ПРЕИМУЩЕСТВА И ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА, МЕТОДИКА ЕГО ПРИГОТОВЛЕНИЯ НА ПРИМЕРЕ УГЛЯ ДЕНИСОВСКОГО МЕСТОРОЖДЕНИЯ

ПРЕИМУЩЕСТВА И ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА, МЕТОДИКА ЕГО ПРИГОТОВЛЕНИЯ НА ПРИМЕРЕ УГЛЯ ДЕНИСОВСКОГО МЕСТОРОЖДЕНИЯ

Аннотация

В статье показано, что среди угольных технологий большой интерес представляет технология производства и применения водоугольного топлива. Приведены основные преимущества водоугольного топлива по сравнению с другими видами в технологическом, экологическом и экономическом аспекте, что обуславливает особый интерес к применению водоугольного топлива для жителей поселков, отдаленных от энергоресурсов. Разработана и опробована методика приготовления водоугольного топлива в лабораторных условиях и приведены результаты экспериментальных исследований по его приготовлению из каменного угля Денисовского месторождения (пласт К4) Южно-Якутского угольного бассейна. Выполнена оценка основных качественных характеристик полученного водоугольного топлива.

1. Введение

В настоящее время, несмотря на активацию вовлечения в энергобаланс альтернативных источников энергии (солнечную энергию, энергию морских приливов, ветра и т.п.), многие специалисты утверждают, что на протяжении первой половины XXI века основой мировой энергетики останется ископаемое органическое топливо, в первую очередь нефть, газ и уголь

. К началу нынешнего века перечисленных минерально-энергетических ресурсов, доступных для современных технологий извлечения было израсходовано: 87% мировых запасов нефти, 73% мировых запасов природного газа; 2% мировых запасов угля .По прогнозу Международного энергетического агентства, в середине нынешнего столетия в мировом топливно-энергетическом балансе будет преобладать уголь, на долю которого приходится около 90% энергетического потенциала полезных ископаемых органического происхождения, пригодных для промышленной разработки

. При современном уровне добычи угля в 550 млн. т в год только достоверных его запасов хватит более чем на 200 лет . К тому же, в отличие от других ископаемых топлив, запасы угля сосредоточены по всей территории земного шара, поэтому рынок угля практически не подвержен колебаниям, связанным с природными, экономическими и социально-политическими факторами.Однако после ратификации Киотского протокола экологические ограничения потребовали решения вопроса разработки и внедрения экологически чистых угольных технологий, обеспечивающих высокую полноту использования топлива при максимально низкой вредной нагрузке на окружающую среду. Среди угольных технологий большой интерес представляет технология производства водоугольного топлива (ВУТ) возникшая с появлением в 50-60-х гг. прошлого столетия гидротранспорта угля. Наиболее интенсивно разработка технологии ВУТ проводится в Японии и Китае. В каждой из этих стран только в период с 1983 по 1995 годы итоговое производство ВУТ достигало 1600 тыс. т

, а в последние годы ВУТ в этих странах сжигается по нескольку млн. т в год. В России же до сих пор технология ВУТ считается инновационной, вследствие отсутствия широкого опыта промышленного использования, к которому можно отнести только два примера: в конце 80-х годов прошлого столетия строительство опытно-промышленного углепровода «Белово – Новосибирская ТЭЦ-5» протяженностью 264 км и производительностью 3 млн. т ВУТ в год, строительство в 2007 г. цеха приготовления ВУТ пос. Енский, Мурманской области. Основные работы в РФ, связанные с исследованием, совершенствованием и внедрением ВУТ, а также проектированием установок для его приготовления, транспортирования и использования ведут ФГУП НПЦ «Экотехника», ЗАО НП «Сибэкотехника», ЗАО «Альматеа».2. Преимущества и перспективы применения водоугольного топлива

Анализ опубликованных научно-практических данных по данной тематике, позволил выделить следующие основные преимущества ВУТ по сравнению с другими видами топлива:

1. Технологические:

– взрыво- и пожаробезопасность во всех технологических операциях;

– улучшение условий на стадии подготовки топлива к сжиганию на ТЭЦ за счет отсутствия запыления в системе подачи угля;

– при переводе теплогенерирующих установок на сжигание ВУТ не требуется существенных изменений конструкций теплоагрегатов;

– простота механизации и автоматизации процессов приема, подачи и сжигания ВУТ;

– при вихревом сжигании ВУТ (температура 950-1050 °С) эффективность превышает 97% против 60% при слоевом сжигании угля;

– разработаны четыре системы зажигания ВУТ – с применением плазмотрона, природного газа, жидкого и твердого топлив.

2. Экологические:

– экологическая безопасность и уменьшение токсичности на всех стадиях производства, транспортирования и использования ВУТ;

– сжигание ВУТ позволяет значительно снизить вредные выбросы в атмосферу (пыли, диоксида серы, оксидов азота) (табл. 1), к тому же, при замене топочного мазута на ВУТ из газообразных выбросов полностью исчезают полициклические ароматические углеводороды, являющиеся канцерогенами;

– снижение потерь при транспортировке угля и связанного с этим загрязнения окружающей среды;

– обеспечивается эффективное использование образующейся при сжигании летучей золы: зола, образующаяся при сжигании ВУТ, безвредна, имеет большой спрос и полностью утилизируется в стройиндустрии, в то время как шлак, образующийся при сжигании угля, требует утилизации и мало востребован.

Таблица 1 - Количество вредных веществ образующихся при сжигании различных видов топлива

Вредное вещество в выбросах | Уголь | Мазут | ВУТ |

Пыль, сажа, г/м3 | 100-200 | 2-5 | 1-5 |

SO2, мг/м3 | 400-800 | 400-700 | 100-200 |

NO2, мг/м3 | 250-600 | 150-750 | 30-100 |

Примечание: источник [2]

3. Экономические:

– снижение стоимости 1 т условного топлива в 3 раза и более;

– снижение на 15-30% эксплуатационных затрат при хранении, транспортировании и сжигании;

– снижение экологических штрафов при замещении на ВУТ угля;

– снижение на 30-40% капитальных затрат при переводе ТЭС и ГРЭС с природного газа, и мазута на ВУТ;

– окупаемость затрат на внедрение ВУТ составляет 1-2,5 года;

– в ситуации, когда большинство действующих угольных ТЭС эксплуатируются 35 лет и более, перевод котлов со слоевым сжиганием угля на сжигание ВУТ может стать основой принципиального комплексного решения по реконструкции и модернизации ТЭЦ.

Необходимо отметить также, что эколого-экономические преимущества перехода на технологию с использованием ВУТ характерны не только, непосредственно, для предприятий энергетики, но и для угледобывающих и углеперерабатывающих предприятий. Для угольной промышленности проблема отходов является настоящим бедствием: они занимают большие территории, наносят ущерб самим предприятиям и окружающей среде. Образование большого количества отходов производства, обладающих высокими потребительскими качествами, предопределяет настоятельную необходимость их утилизации для нужд народного хозяйства. Переработка отходов угольной промышленности в ВУТ – перспективное направление комплексной переработки угля, которое, в общем случае, позволит получить:

– эффект от производства или поставки дополнительной продукции (сырья);

– экономию затрат на нейтрализацию вредного действия отходов на окружающую среду;

– эффект от комплексного развития региона и совершенствования размещения производительных сил.

К основным недостаткам традиционной технологии производства ВУТ относят: высокие метало- и энергозатратную составляющие, последнюю из которых связывают, прежде всего, с низким (менее 1%) к.п.д. шаровых барабанных мельниц мокрого помола; низкую устойчивость ВУТ (1-2 месяца), данная проблема решена, например, при производстве суспензии, которая сохраняет структуру не менее 1 года при хранении, и при транспортировке автомобильным транспортом на расстояния не менее 500 км . Таким образом, изучение способов приготовления ВУТ, его качественных характеристик и связанных с применением ВУТ процессов, таких как его транспортировка, сжигание, стабилизация воспламенения, разработка конструкций печей и золоуловителей, являющихся сдерживающими факторами широкого распространения ВУТ во многих исследованиях: ,

, , , и др.Потребителями ВУТ могут быть как малые, средние, так и крупные промышленные предприятия, а также предприятия ЖКХ. ВУТ может быть использовано как основное и ли резервное топливо на котельных, больших и малых ТЭС, в т.ч. мини-ТЭС. Особый интерес ВУТ представляет для жителей поселков, отдаленных от энергоресурсов (например, децентрализованная зона Республики Саха (Якутия), обслуживаемая нуждающимися в реконструкции дизельными электростанциями). Эффективность применения ВУТ должна устанавливаться на основе технико-экономического анализа конкретной ситуации, в котором должны учитываться: вид вытесняемого ВУТ топлива; компоненты, использующиеся для составления топливной композиции, месторасположение установки по производству и т.п.

3. Методика исследования

В качестве объекта исследований по изучению свойств ВУТ для его приготовления был выбран каменный уголь Южно-Якутского угольного бассейна, Денисовского месторождения (пласт К4). Качественные характеристики угля и результаты определения гранулометрического состава приведены в таблице 2.

При оценке результатов ситового анализа рядового угля Денисовского месторождения отмечено высокое содержание мелких классов. Содержание частиц угля класса крупности менее 3,15 мм составляет 64,6% при зольности 19,5%, что ниже, чем зольность рядового угля на 2,8%.

Таблица 2 - Качественные характеристики и гранулометрический состав проб угля

Класс крупности, мм | Выход классов, % | Wa, % | Ad, % | Vdaf, % |

рядовой | 100,0 | 0,3 | 22,3 | 26,1 |

30-50 | 7,75 | 0,3 | 11,6 | 24,2 |

20-30 | 3,27 | 0,5 | 36,9 | 28,2 |

10-20 | 8,29 | 0,5 | 40,3 | 29,1 |

6-10 | 3,31 | 0,5 | 35,6 | 28,2 |

3,15-6 | 12,83 | 0,4 | 30,0 | 27,5 |

2-3,15 | 21,56 | 0,4 | 25,4 | 26,6 |

1-2 | 11,88 | 0,3 | 19,3 | 25,8 |

менее 1 | 31,12 | 0,3 | 15,4 | 25,6 |

Примечание: Wa – содержание влаги аналитической, %; Ad – зольность на сухую массу, %; Vdaf – выход летучих веществ на сухое беззольное состояние, %

Экспериментальные исследования по приготовлению ВУТ в лабораторных условиях осуществлялись по следующей методике.

Первая ступень – дробление рядового угля на щековой дробилке "Pulverizette 1" до класса крупности менее 3 мм. Эта стадия является подготовительной.

Вторая ступень – сухое измельчение угля. Время сухого измельчения определено опытным путем из условия максимального выхода частиц класса крупности менее 0,25 мм (табл. 3). По классификации

суспензии, содержащие частицы крупностью менее 0,5 мм, относятся к тонкодисперсным. Для проведения экспериментов принято время измельчения на второй ступени приготовления суспензии 5 мин, поскольку дальнейшее увеличение времени измельчения не приводит к снижению количества граничного класса крупности, что справедливо для частиц угля как крупностью более 0,5 мм, так и более 0,25 мм. Тем не менее, содержание крупных частиц достаточно велико. В соответствии с этим принято решение производить отсев и дополнительный размол угля крупностью более 0,25 мм, что обеспечивает отсутствие частиц угля размером более 0,5 мм в получаемых суспензиях.Таблица 3 - Выход классов крупности более 0,5 мм и более 0,25 мм при сухом измельчении угля в планетарной мельнице

№ | Время сухого измельчения, мин | Класс крупности | |

> 0,5 мм, % | > 0,25 мм,% | ||

1 | 3 | 5,3 | 18,6 |

2 | 5 | 0,5 | 7,3 |

3 | 7,5 | 0,4 | 6,8 |

4 | 10 | 0,4 | 6,3 |

5 | 12,5 | 0,3 | 5,2 |

Сухой размол проводился на планетарной мельнице "Pulverizette 1". Время размола 5 минут, при скорости 280 оборотов в минуту. После этого проводился контроль качества размола измельченной пробы путем рассева на сите с размером ячеек 0,25 мм. Класс крупности более 0,25 мм отправлялся в планетарную мельницу для повторного измельчения при тех же условиях, что позволило добиться полного отсутствия угля класса более 0,5 мм в пробах после сухого размола.

Третья ступень приготовления ВУТ – мокрый размол. Эта операция также проводилась на планетарной мельнице "Pulverizette 1". Это одна из важнейших стадий приготовления суспензии, так как при этом осуществляется смешивание (гомогенизация) компонентов. В зависимости от концентрации жидкого к твердому (Ж:Т) получаемого ВУТ рассчитывалось необходимое количество воды, причем отношение Ж:Т определялось по массовому соотношению. Отношение Ж:Т для приготовления суспензий принималось из расчета массового количества твердого 50, 55 и 60%. Гомогенизация проводилась при скорости 280 оборотов в минуту при времени мокрого размола 3, 5 и 7 минут.

4. Результаты и обсуждение

Измерение вязкости ВУТ. Для определения реологических свойств получаемого ВУТ измерения вязкости проводились на ротационном вискозиметре "Viscotester VT-02", при скорости сдвига 14 с-1 со стандартной измерительной системой цилиндров. Испытания проводили, при температуре 25 °С. Реологические характеристики ВУТ оценивали по критерию текучести (Па×с).

Вязкость суспензий измерялась сразу же после их приготовления и в течение суток, с интервалами 1; 2,5; 5; 10; 20; 40; 60; 120 минут, а также через 1 сутки после приготовления. Результаты измерения вязкости полученных ВУТ приведены в таблице 4.

Таблица 4 - Характеристики водоугольных суспензий, полученных из угля Денисовского месторождения (пласт К4)

№ | Время гомогенизации, мин | Содержание твердой фазы, % | Вязкость, Па×с | Гранулометрический состав, % по классам крупности (мм) | Степень стабильности, % | |||||

теоретическое | фактическое | 1 час | 24 часа | >0,25 | 0,25-0,1 | 0,1-0,05 | <0,05 | |||

1 | 3 | 50 | 58,9 | 0,41 | 0,65 | 3,78 | 17,32 | 22,06 | 56,84 | 87,19 |

2 | 55 | 55,1 | 0,80 | 0,85 | 3,64 | 23,18 | 24,87 | 48,30 | 89,82 | |

3 | 60 | 59,5 | 1,03 | 1,05 | 10,62 | 40,81 | 19,62 | 28,94 | 88,51 | |

4 | 5 | 50 | 54,1 | 0,6 | 0,65 | 5,81 | 34,60 | 34,40 | 25,19 | 90,00 |

5 | 55 | 55,8 | 0, 8 | 0,87 | 3,78 | 28,16 | 20,82 | 47,23 | 88,42 | |

6 | 60 | 46,1 | 1,15 | 1,25 | 7,87 | 42,47 | 20,72 | 28,93 | 91,93 | |

7 | 7 | 50 | 48,7 | 0,55 | 0,60 | 3,79 | 17,44 | 29,65 | 29,65 | 87,89 |

8 | 55 | 54,0 | 0,43 | 0,48 | 3,59 | 24,81 | 19,43 | 52,18 | 91,32 | |

9 | 60 | 59,1 | 1,00 | 1,05 | 5,91 | 19,66 | 17,14 | 57,29 | 94,12 | |

В соответствии с требованиями, предъявляемыми к водоугольным суспензиям, их вязкость не должна превышать 1 Па×с

. Суспензии, приготовленные из углей Денисовского месторождения (пласт К4), с содержанием твердой фазы 50 и 55% соответствуют данному требованию, лишь вязкость суспензии с содержанием твердой фазы 60% несколько превышает граничное значение.Определение содержания твердой фазы в ВУТ. Согласно принятой методике экспериментальных исследований, при приготовлении суспензий закладывалось соотношение жидкого к твердому (Ж:Т) – 50, 55 и 60%. Фактическое содержание твердой фазы, полученное в процессе приготовления суспензии, определялось путем высушивания двух параллельных проб суспензии до постоянной массы при температуре 105 °С (ГОСТ 27314-91). В результате чего установлено, что фактическое содержание твердой фазы в водоугольных суспензиях, приготовленных из углей Денисовского месторождения (пласт К4) по сравнению с расчетным отличается в пределах 1% (табл. 4).

Изучение гранулометрического состава ВУТ. Гранулометрический состав водоугольных суспензий исследовали путем проведения их мокрого рассева. Рассев производился с использованием рассеивателя "Analizette 3 pro" фирмы Fritsh на ситах с размером ячеек 0,25; 0,1 и 0,05 мм. Уголь класса крупности менее 0,05 мм удалялся в слив. Расчет процентного содержания надситных классов производился на сухую массу путем их прямого взвешивания и определения влаги. Расчет количества частиц угля класса крупности менее 0,05 мм производился по балансу. Результаты исследования гранулометрического состава приведены в таблице 4.

Полученные водоугольные суспензии по классификации

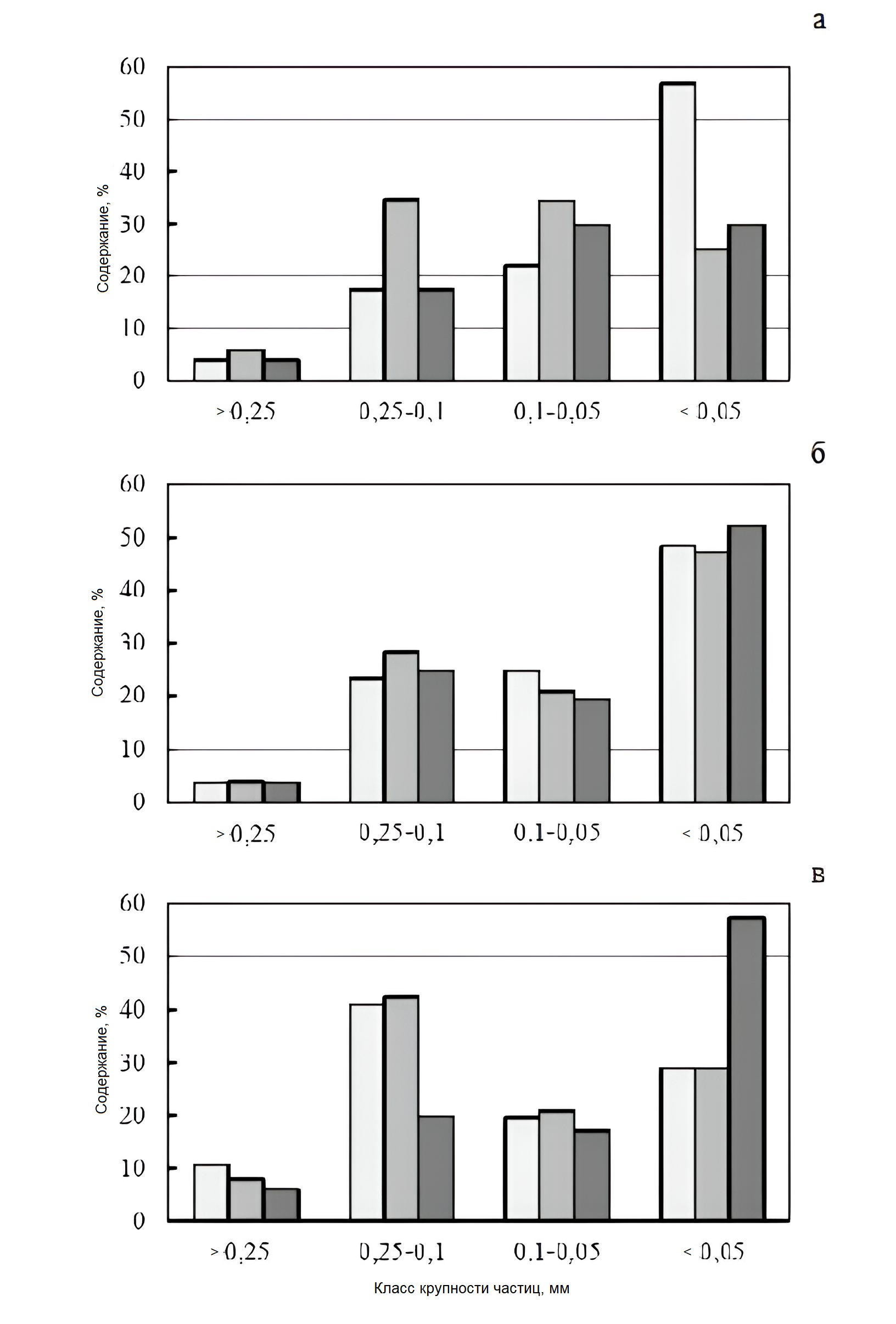

относятся к тонкодисперсным, содержание класса крупности более 0,25 мм составляет для денисовского угля (пласт К4) от 3,6 до 10,6%.Распределение частиц суспензии из денисовского угля (пласт К4) по классам крупности приведено на рисунке 1. Выделенные классы угля (кроме класса более 0,25 мм) имеют практически во всех случаях равное соотношение, определенной зависимости от содержания твердой фазы или от времени размола не установлено.

Рисунок 1 - Распределение частиц по классам крупности для водоугольных суспензий из угля Денисовского месторождения (пласт К4) с содержанием твердой фазы 50 % (а), 55% (б) и 60% (в) и временем гомогенизации 3, 5 и 7 минут

Определение седиментационной устойчивости выполнено по методу определения седиментации в центробежном поле

. Степень стабильности (%) вычислялась по формуле:где V – общий объем пробы, мл; V1 – объем осевшей (или расслоившейся) твердой фазы, мл.

В результате определения седиментационной устойчивости установлено, что суспензии, приготовленные из углей Денисовского месторождения (пласт К4) имеют высокую седиментационную устойчивость со степенью стабильности более 85%.

5. Заключение

Таким образом, предложенный методический подход к приготовлению ВУТ может быть эффективно применен при использовании в качестве сырья для его производства углей месторождений Южно-Якутского угольно бассейна. Применяемая схема трехстадийного размола с додрабливанием угольных частиц размером более 0,25 мм на второй ступени приготовления и гомогенизацией на третьей ступени позволяет получать суспензии со стабильным гранулометрическим составом и свойствами, которые отвечают требованиям к их качеству. Необходимо отметить, что высокими качественными показателями данные суспензии обладают без добавления поверхностно-активных веществ, а тот факт, что в угле Денисовского месторождения (пласт К4) высокое содержание мелких классов, говорит о том, что возможна разработка технологической схемы приготовления ВУТ на основе высева.