МОДЕЛИРОВАНИЕ СЛОЖНЫХ ТЕХНОЛОГИЧЕСКИХ СХЕМ ГИДРОМЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВЕННЫХ КОМПЛЕКСОВ

МОДЕЛИРОВАНИЕ СЛОЖНЫХ ТЕХНОЛОГИЧЕСКИХ СХЕМ ГИДРОМЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВЕННЫХ КОМПЛЕКСОВ

Аннотация

Современные гидрометаллургические комплексы представляют собой сложные многоаппаратные производственно-технологические системы, в которых реализуется определенная последовательность технологических операций. Успешное решение задач исследования режимов функционирования всей совокупности аппаратов объектов выделенного класса возможно на основе их математического описания. Важным аспектом при этом является необходимость учета причинно-следственных связей между параметрами объекта. В статье рассматриваются особенности создания статической математической модели производственно-технологического комплекса выщелачивания цинковых огарков на основе применения методов теории сигнальных графов, существенно упрощающих определение функциональных зависимостей между параметрами.

1. Введение

Современное производство цинка представляет собой крупную технологическую и технико-экономическую структуру с полным циклом получения товарной продукции. Целью его функционирования является получение высококачественной и конкурентоспособной металлопродукции, обеспечение результативности смежных отраслей промышленности, ресурсосбережение и экологическая безопасность.

Гидрометаллургический способ производства цинка, являющийся основным в настоящее время, обеспечивает полное и комплексное использование сырья, высокое качество получаемого металла. Наибольшее распространение получила структура цинкового производства в виде основной и вспомогательной линий технологических переделов. Комплекс технологических переделов основного производства включает обжиг сульфидных цинковых концентратов, выщелачивание огарка и сгущение пульп, очистку цинксульфатных растворов от примесей, электролиз цинковых растворов. Вспомогательное производство составляют процессы вельцевания цинковых кеков и их гидрометаллургическая переработка.

Выщелачивание огарка – основной гидрометаллургическая операция, которая в значительной степени определяет все основные технико-экономические показатели производства цинка. Данный передел характеризуется наибольшим многообразием технологических решений, различающихся количеством стадий, режимами переработки сырья, видами применяемого типового и специализированного оборудования.

Перерабатываемым сырьем являются сульфидные цинковые концентраты, различие составов которых объясняется генезисом руд и зависимостью от степени взаимной вкрапленности минералов , , .

По характеру внутренних и внешних технологических связей выщелачивательный передел – сложная производственная система. Практически управление подобными объектами осуществляется в условиях неопределенности, вызванной их стохастической природой, колебаниями составов сырья и оборотных потоков технологических сред, нестабильностью рабочих режимов, флуктуацией параметров. Все это чрезвычайно осложняет формирование единого подхода к анализу объектов рассматриваемого класса и управления ими .

Необходимым условием успешного решения указанных задач является создание математического описания объекта исследования. Изучение принципов управления процессами сложных технологических комплексов показало доминирующие положение статических моделей, включающих в явном или неявном виде соотношения, описывающие закономерности протекания процессов. Преимущество их использования связано с возможностью непрерывного получения значений выходных и промежуточных показателей процессов, быстрого определения управляющих воздействий, решения задач прогнозирования. С помощью моделей статики ставятся и успешно решаются задачи исследования закономерностей процессов, поиска оптимальных технологических режимов и конструктивных элементов оборудования, задачи оперативного определения технико-экономических показателей.

Для описания многостадийных и многоаппаратных процессов выщелачивательного передела распространение получили физические модели , а также математические модели «общего материального баланса», «раздельных потоков», а также модели в виде «кинетических функций» . Различающиеся концептуально предложенные формализованные описания исследуемого объекта не позволяют оценивать качество его функционирования на каждой стадии. Математическая модель расчета каскада реакторов нейтрального и кислого выщелачивания, учитывающая влияние основных параметров технологических аппаратов, перерабатываемого сырья и кинетику процесса в каждой ступени на эффективность процесса в целом, предложенная в , позволяет определять параметры исключительно для расчета мощности на перемешивание в каждой ступени каскада. Для управления качеством функционирования передела предложена регрессионная модель, позволяющая идентифицировать области повышенного качества объекта . Связи между элементами сложных производственно-технологических систем также могут быть описаны методами сетевого планирования, теории массового обслуживания, сетей Петри и т.д.

В настоящей работе предложена математическая модель выщелачивательного передела в производстве цинка, аналитически описывающая статический режим его функционирования, полученная на основе применения математических методов теории сигнальных графов.

2. Основная часть

В мировой практике гидрометаллургии цинка распространение получила двухстадийная схема переработки обожженного концентрата в непрерывном режиме. Цель выщелачивания – по возможности более полное извлечение в раствор цинка и сопутствующих ему ценных компонентов при минимальном загрязнении примесями, осложняющими функционирование последующих переделов , .

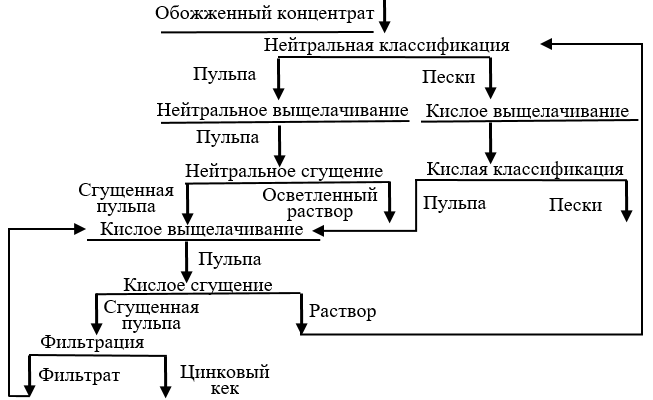

Естественная декомпозиция исследуемого передела позволяет выделить процессы нейтральной и кислой классификации, процесс нейтрального выщелачивания и сгущения, процесс кислого выщелачивания и сгущения. Здесь последовательно на каждой стадии формируется химический состав раствора, поступающего на электролиз (рис. 1).

Принцип последовательного расположения технологических операций передела нарушает совокупность оборотных материальных потоков, применяемых с целью наиболее полного использования сырья и создания эффективных режимов его переработки .

Рисунок 1 - Технологическая схема выщелачивательного передела

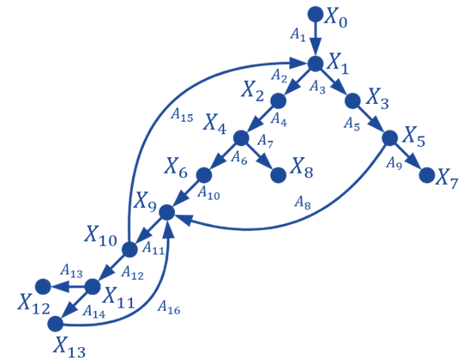

Рисунок 2 - Сигнальный граф выщелачивательного передела

В общем случае для сигнального графа определение коэффициента передачи от источника к стоку сигнального графа осуществляют по формуле Мейсона :

где p – оператор Лапласа; Pj(p) - передача j-го прямого пути от источника i к стоку s; n - число прямых путей: ∆ – определитель сигнального графа; ∆j – минор определителя графа, значение которого равно значению определителя ∆ для подграфа, не касающегося j-го прямого пути.

Величина ∆ описывается соотношением

:где – сумма передач всех контуров и петель обратной связи сигнального графа;

– произведение передач m-ой возможной комбинации передач из r несоприкасающихся контуров и петель обратной связи

.

Решение сигнального графа предусматривает применение его топологических элементов (прямого пути и контура). Прямой путь Pj – путь от источника к стоку графа вдоль его ветвей, при котором ни одна из вершин не встречается более одного раза. Контур Lj - замкнутый путь вдоль ветвей графа, при котором каждый узел встречается только по одному разу.

Анализ топологических особенностей сигнального графа исследуемого процесса позволил получить статическую модель исследуемого объекта:

Принимая, например, в качестве основного параметра содержание цинка, можно показать, что X0 – содержание цинка в огарке, X7 – содержание цинка в продукте (песках) кислой классификации, X12 – содержание цинка в кеке. Учитывая, что каждой операции передела отвечает соответствующий коэффициент передачи Ai, математическая модель объекта принимает вид:

Соотношения (6) – (9) позволяют на основе информации о содержании цинка в огарке прогнозировать извлечение цинка в нейтральном растворе, песках кислой классификации, цинковом кеке на основе известных коэффициентов передачи.

3. Заключение

Представление технологической топологии выщелачивательного передела в виде ориентированного сигнального графа, позволило получить наглядное математическое описание исследуемого объекта, устанавливающего причинно-следственные между его параметрами.