ИСКРОВОЕ ПЛАЗМЕННОЕ СПЕКАНИЕ МЕДНО-АЛМАЗНЫХ КОМПОЗИТОВ: ВЛИЯНИЕ МОРФОЛОГИИ ПОКРЫТИЯ B4C НА ПОВЕРХНОСТИ АЛМАЗОВ

ИСКРОВОЕ ПЛАЗМЕННОЕ СПЕКАНИЕ МЕДНО-АЛМАЗНЫХ КОМПОЗИТОВ: ВЛИЯНИЕ МОРФОЛОГИИ ПОКРЫТИЯ B4C НА ПОВЕРХНОСТИ АЛМАЗОВ

Научная статья

Савостьянов A.В.1, Московских Д.О.2, Логинов П.А.3, Воротыло С.4, *, Бардасова К.В.5

1, 2, 3, 4, 5 Национальный исследовательский технологический университет «МИСиС», Москва, Россия

* Корреспондирующий автор (stepan.vorotylo[at]gmail.com)

АннотацияМедно-алмазные композиты были получены с помощью искрового плазменного спекания. Для улучшения свойств композита на поверхности алмазных зерен путем реактивного отжига были получены покрытия B4C различной морфологии (гладкие или игольчатые). В случае игольчатой морфологии B4C покрытий, полученный искровым плазменным спеканием материал продемонстрировал самые высокие прочность на изгиб (до 320 МПа) и теплопроводность (680 Вт/м*К). Применение покрытий на основе карбида бора с оптимизированной морфологией перспективно для изготовления медно-алмазных теплоотводов с высокими техническими характеристиками.

Ключевые слова: медно-алмазные композиты, карбид бора, покрытия на алмазах.

SPARK PLASMA SINTERING OF COPPER-DIAMOND COMPOSITES: EFFECT OF MORPHOLOGY OF B4C COATING ON SURFACE OF DIAMONDS

Research article

Savostyanov A.V.1, Moskovskikh D.O.2, Loginov P.A.3, Vorotylo S.4, *, Bardasova K.V.5

1, 2, 3, 4, 5 National Research Technological University Moscow Institute of Steel and Alloys, Moscow, Russia

* Corresponding author (stepan.vorotylo[at]gmail.com)

AbstractCopper-diamond composites were obtained using spark plasma sintering. To improve the properties of the composite on the surface of diamond grains by reactive annealing, B4C coatings of various morphologies (smooth or needle) were obtained in this work. In the case of needle morphology of B4C coatings, the material obtained by spark plasma sintering showed the highest bending strength (up to 320 MPa) and thermal conductivity (680 W/m*K). The use of coatings based on boron carbide with optimized morphology is promising for the manufacture of copper-diamond heat sinks with high technical characteristics.

Keywords: copper-diamond composites, boron carbide, coatings on diamonds.

ВведениеАрмированные алмазами металлические композиты используют в качестве инструментов для механической обработки (режущие круги, сверла для резки бетона, бурения тоннелей, нефтеразведки) [1] и в качестве теплоотводов в высокомощной электронике [2]. Свойства этих композитов в значительной степени зависят от связывания между алмазами и металлической матрицей.

Поскольку медь обладает самой высокой теплопроводностью среди не-драгоценных металлов, она лучше всего подходит в качестве металлической матрицы для композитных теплоотводов. Однако медь не смачивает алмаз и не реагирует с ним, что препятствует образованию связей между алмазом и матрицей и вредно как для механических, так и для проводящих свойств медно-алмазных композитов [3], [9]. Эта проблема может быть минимизирована легированием композита карбидообразующими элементами (Cr, Mo, B и т.д.) [7], [10], [11]. Легирование медной матрицы бором увеличивает теплопроводность композита, но оказывает вредное воздействие на его механические свойства [3], [12]. Нанесение борных покрытий непосредственно на поверхность алмазов является более эффективным способом повышения свойств медно-алмазных сплавов [5]. Бор реагирует с алмазом и образует B4C [13], который лучше совместим с медной матрицей нежели бор и алмаз [1].

Такие композиты демонстрируют значительное увеличение как механических, так и проводящих свойств [1]. Кроме того, B4C покрытия значительно повышают стойкость алмаза к окислению при температурах до 1000° С и обеспечивают залечивание микротрещин при окислении. [13]

Было показано, что комбинация предварительной обработки алмазов бором и последующего искрового плазменного спекания (SPS) является одним из наиболее эффективных способов получения медно-алмазных композитов с покрытиями B4C. [14] Однако, влияние морфологии B4C покрытия на свойства медно-алмазных композитов еще не исследовано.

Целью данной работы являлось улучшение прочность на изгиб и теплопроводности полученных искровым плазменным спеканием медно-матричных композитов за счет оптимизации морфологии покрытия B4C на поверхности алмазов.

Материалы и методы

В данной работе использовали синтетические алмазы MDB-4 с размером ∼75 мкм (Henan Jinbei Special Type Diamond Co., Китай). На алмазы наносили покрытие B4C посредством отжига в смеси 50%Cалм + 35% B + 15% H3BO3. Алмазы, аморфный черный бор (Grade II, H.C. Starck) и борная кислота (квалификация ХЧ, Spectrum Chemicals) смешивали в смесителе Турбула в течение 5 часов, затем отжигали в трубчатой прозодной печи в токе аргона в течение 60-360 мин при температуре 800-1100 ⁰C, после чего продукты отжига обрабатывали 10% растворов HCl (80 ⁰C, 8 часов) с интенсивным перемешиванием для удаления непрореагировавшего оксида бора. Химические превращения при отжиге изучали методами дифференциальной сканирующей калориметрии (ДСК) и термогравиметрического анализа (ТГА) на установке MicroCal Auto-iTC200 (Malvern Panalytical, Великобритания). Морфологию и фазовый состав обработанных алмазов изучали с помощью сканирующей электронной микроскопии (JEOL JSM6610LV, Япония) и Рамановской спектроскопии (Thermo DXR Raman Microscope, США).

Алмазы покрытые B4C (50 об.%) мешали с порошком меди (50 об.%) в смесителе Турбула в течение 5 часов. Медь-алмазные композиты консолидировали методом искрового плазменного спекания на установке Labox 650 (Sinter Land, Япония) при температуре 900 ⁰C, давлении 50 МПа и продолжительности выдержки 10 мин. Температуропроводность медно-алмазных композитов измеряли методом лазерной вспышки (LFA 447 HyperFlash, Германия). Относительную плотность консолидированных образцов измеряли методом Архимеда (теоретическая плотность равна 6,24 г/см3). Теплопроводность рассчитывали на основании температуропроводности, теплоемкости и плотности композитов.

Результаты и их обсуждение

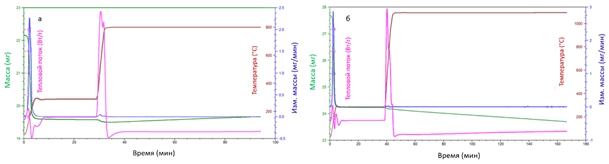

Рисунок 1 демонстрирует результаты ДСК/ТГА исследования процесса отжига. Колебания теплового потока в начале отжига совпадают с активной потерей массы и обозначают разложение H3BO3. Пики теплового потока около ≈500 ⁰C (50 минут отжига) соответствуют началу реакции между бором и алмазом. Однако после 50 минут на отметке в 800 ⁰C вес образца не испытал существенных изменений, в то время как при 1100 ⁰C образец постепенно терял массу, по-видимому, из-за образования легко испаряющегося B2O2 (зеленая линия на рисунках 1 a, б).

Рис. 1 – Результаты ДСК/ТГА исследования смеси алмаз+B+ H3BO3 при 800 ⁰C (a) и при 1100 ⁰C (б)

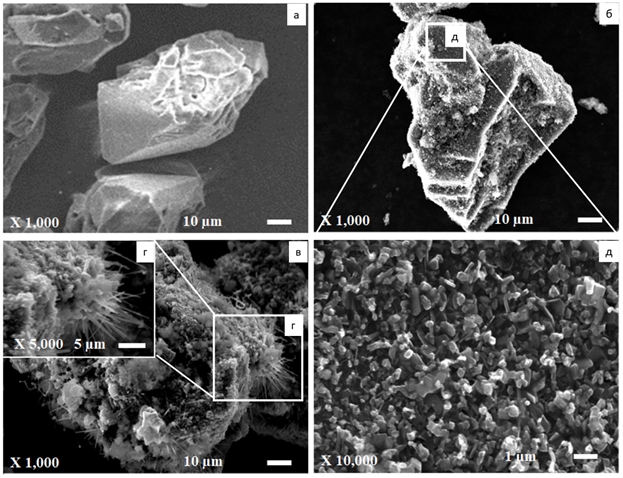

Морфология покрытия B4C на алмазных частицах значительно меняется в зависимости от температуры отжига (Рисунок 2). Покрытие, нанесенное при 800 ⁰C, состояло из мелких ограненных зерен B4C (Рисунок 2 г). Шероховатость поверхности Rmax составляла ≈2 мкм (Рисунок 2 д). Между тем, покрытие, полученное при 1100 ⁰C (Рисунок 2 б,в) содержало многочисленные иглы B4C с длиной до 15 мкм и диаметром 0.5-1 мкм. Поэтому Rmax ≈20 мкм – на порядок выше, чем для покрытия, полученного при 800 ⁰C.

Рис. 2 – СЭМ изображение непокрытых алмазов (а), алмазов с покрытием покрытых частиц при 1100 ⁰C (б,в), покрытых частиц при 800 ⁰C (г,д). Продолжительность нанесения покрытия - 360 мин

Это различие в морфологии и шероховатости поверхности можно характеризовать различиями в задействованных диффузионных механизмах. Газофазный перенос бора в виде B2O2 и углерода в виде СО может вызвать рост игольчатых B4C по механизму пар-кристалл (Рисунок 2 в). При этом кристаллизация из жидкого B2O3 или твердофазная диффузия может привести к образованию ограненных зерен B4C (Рисунок 2 д). Полученные покрытия исследовали методом Рамановской спектроскопии (Рисунок 3).

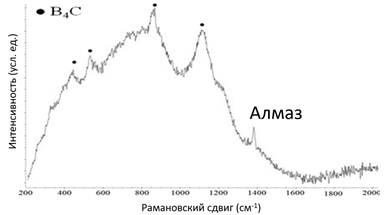

Рис. 3 – Рамановский спектр для алмазных частиц, покрытых при 1100 ⁰C в течение 360 мин

Пик высокой интенсивности, расположенный приблизительно на 1340 см – 1 ,близок к алмазу [13]. Связи, расположенные на 480, 530, 720, 830 и 1085 см− 1, соответствуют вибрациям основных структурных элементов, икосаэдра и трехатомных линейных цепей в B4C [1].

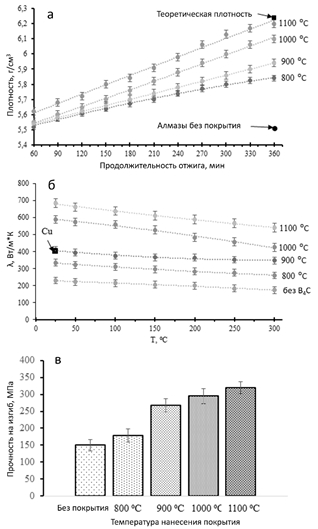

Относительная плотность и теплопроводность (λ) композитов, полученных искровым плазменным спеканием, возрастают с увеличением температуры и продолжительности процесса нанесения покрытия (Рисунок 4 а, б). Для композита с алмазами покрытыми в течение 360 минут при 1100⁰C, были достигнуты относительная плотность 99% и теплопроводность 680 Вт/м*K. Это можно объяснить двумя факторами: образованием более шероховатых покрытий (что облегчает сцепление между B4C и матрицей) и накоплением остаточного непрореагировавшего бора на иглах B4C. Растворение до 10 ат.% В в Cu резко повышает смачиваемость B4C медью и адгезию на поверхности раздела. [15] Уменьшение (или устранение) зазоров между B4C и металлической матрицей приводит к повышению плотности, теплопроводности и механических свойств композита. [1] Прочность на трехточечный изгиб ИПС-композитов с алмазами без покрытия составляла ≈150 МПа, в то время как композиты с алмазами, покрытыми при 1100 ⁰C в течение 360 минут, продемонстрировали в 2 раза более высокую прочность - до 320 МПа (Рисунок 4 в).

Рис. 4 – Относительная плотность (а), теплопроводность (б) и прочность на изгиб (а) композитных материалов, полученных искровым плазменным спеканием, в зависимости от условий покрытия

Примечание: изображения (б, а) относятся к покрытиям, нанесенным в течение 360 минПолученные результаты открывают новый подход к изготовлению алмазно-металлических композитов с улучшенными свойствами: нанесение на алмазы покрытий B4C с иглоподобной морфологией, что повышает адгезию между алмазом и металлической матрицей.

Заключение

- Отжиг смеси алмаз+B+H3BO3 при 800 и 1100 ⁰C приводит к формированию покрытия B4C с резко отличающейся морфологией и шероховатостью поверхности (Rmax = 2 и 20 мкм, соответственно)

- Плотность и теплопроводность композитов, полученных методом искрового плазменного спекания с использованием алмазов покрытых карбидом бора, увеличивается линейно с увеличением температуры (800 - 1100 ⁰C) и продолжительность (60 – 360 мин) процесса нанесения покрытия.

- Композит, полученный с использованием алмазов с игольчатым покрытием B4C, показал лучшую относительную плотность (до 99%), теплопроводность (до 680 Вт/м*K) и прочность на изгиб (до 320 МПа).

| Финансирование Работа проводилась в рамках программы «УМНИК» (номер гранта 8305ГУ2/2015). | Funding The work was carried out as part of the “UMNIK” program (grant number 8305GU2/2015). |

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Sun Y. Enhanced tensile strength and thermal conductivity in copper diamond composites with B4C / Y. Sun, L. He, C. Zhang, et al.// Scientific Reports. – Vol. 7(1). – 2017.

- M. Mechanical properties of a diamond–copper composite with high thermal conductivity. / A. M. Abyzov, F. M. Shakhov, A. I. Averkin, et al.// Materials & Design. – Vol. 87. – 2015. – P. 527–539.

- Weidenmann K.A. Mechanical behaviour of diamond reinforced metals. / K. A. Weidenmann, R. Tavangar, L. Weber.// Materials Science and Engineering: A. – Vol. 523. – 2009. – P. 226–234. doi:10.1016/j.msea.2009.05.069.

- Shen X. Y. Effect of molybdenum as interfacial element on the thermal conductivity of diamond/Cu composites./ X.-Y. Shen,-B. He, S.-B. Ren, et al. // Journal of Alloys and Compounds. – Vol. 529. – 2008. – P. 134–139.

- Zhang Y. Enhanced thermal conductivity in copper matrix composites reinforced with titanium-coated diamond particles. / Y. Zhang, H. L. Zhang, J.H. Wu, et al. // Scripta Materialia. – Vol. 65. – 2011. – P. 1097–1100.

- Schubert T. Interfacial characterization of Cu/diamond composites prepared by powder metallurgy for heat sink applications. / T. Schubert, L. Ciupinski, W. Zielinski, et al. // Scripta Materialia. – Vol. 58. – 2008. – P. 263–266.

- Weber L. On the influence of active element content on the thermal conductivity and thermal expansion of Cu–X (X=Cr, B) diamond composites. / L. Weber, R. Tavangar.// Scripta Materialia. – Vol. 57. – 2007. – P. 988–991.

- Schubert T. Interfacial design of Cu-based composites prepared by powder metallurgy for heat sink applications./ T. Schubert, T. Weissgaerber, B. // Materials Science and Engineering: A. – Vol. 475. – 2008. – P. 39–44.

- Sun Q. Fabrication and characterization of diamond/copper composites for thermal management substrate applications. / Q. Sun, O. T. Inal. // Materials Science and Engineering: B. – Vol. 41. – 1996. – P. 261–266.

- M. Diamond–tungsten based coating–copper composites with high thermal conductivity produced by Pulse Plasma Sintering / A. M. Abyzov, M. J. Kruszewski, L. Ciupinski, et al. // Materials & Design. – Vol. 76. – 2015. – P. 97–109.

- Ma S. Mo2C coating on diamond: Different effects on thermal conductivity of diamond/Al and diamond/Cu composites / S. Ma, N. Zhao, C. Shi, et al.// Applied Surface Science – Vol. 402. – 2017. – P. 372–383.

- Zhao C. Enhanced mechanical properties in diamond/Cu composites with chromium carbide coating for structural applications. / C. Zhao, J. Wang. // Materials Science and Engineering: A. – Vol. 588. – 2013. – P. 221–227. doi:10.1016/j.msea.2013.09.034.

- Sun Y. Enhancement of oxidation resistance via a self-healing boron carbide coating on diamond particles. / Y. Sun, Q. Meng, M. Qian, et al. // Sci. Rep. – Vol. 6. – 2016. doi:10.1038/srep20198.

- Bai H. Effect of a new pretreatment on the microstructure and thermal conductivity of Cu/diamond composites / H. Bai, N. Ma, J. Lang, et al. // Journal of Alloys and Compounds. –Vol. 580. – 2013. – P. 382–385.

- Froumin N. Ceramic–metal interaction and wetting phenomena in the B4C/Cu system. / N. Froumin, N. Frage, M. Aizenshtein, et al. // Journal of the European Ceramic Society. –Vol. 23(15). – 2003. – P. 2821–2828.