КОНСТРУКЦИЯ СБОРНОГО СВЕРЛА ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ

Чернышов М.О. 1, Киреев В.В.2, Киреева Т.С.3

1ORCID: 0000-0001-8297-9993, Кандидат технических наук,

2ORCID: 0000-0003-2285-1036, Кандидат технических наук,

Тюменский индустриальный университет

3ORCID: 0000-0001-7135-3274, инженер-конструктор, Тюменские моторостроители

КОНСТРУКЦИЯ СБОРНОГО СВЕРЛА ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ

Аннотация

Приведены результаты расчета напряженно-деформированного состояния в сменных режущих пластинах сборных сверл, с применением метода конечных элементов. Показано влияние конструктивных параметров сменных режущих пластин, схем их базирования, крепления на напряжения и деформации, возникающие в пластинах при резании. Представлено конструкторское решение для изготовления корпусных деталей с использованием разработанной и запатентованной конструкции сборного сверла, которая обеспечивает расширение технологических возможностей за счет применение прогрессивного метода «плунжерного» сверления.

Ключевые слова: плунжерное сверление, твердый сплав, сборные сверла.

Chernyshov M.O.1, Kireev V.V.2, Kireeva T.S.3

1ORCID: 0000-0001-8297-9993, PhD in Engineering,

2ORCID: 0000-0003-2285-1036, PhD in Engineering,

Tyumen industrial University

3ORCID: 0000-0001-7135-3274, Design Engineer, Tyumen engine builders

CONSTRUCTIONS PREFABRICATED DRILL FOR PROCESSING OF BODY PARTS

Abstract

The results of calculation of stress-strain state in the indexable inserts drill teams, using the finite element method. The influence of the design parameters of interchangeable inserts, schemes of their home, fixing on the stresses and strains that occur in the plates during cutting. Presented design solution for the manufacture of body parts using the developed and patented modular drills, which ensures enhancement of technological capabilities through the use of progressive method of "plunger" drilling.

Keywords: plunge drilling, hard alloy, drill teams.

В условиях современной рыночной экономики невозможно добиться снижения затрат в условиях высокой конкуренции без модернизации производства за счет использования современных технологий, оборудования и инструментов [1, С. 5]. Наиболее распространённой причиной недостаточной для функционирования конкурентоспособного производства эффективности механической обработки на предприятиях становится низкая стойкость металлорежущего инструмента. Причина этой проблемы зачастую связана с отсутствием знаний новейших технологий применения и возможностей сборных режущих инструментов оснащенных режущими пластинами из инструментальных твердых сплавов.

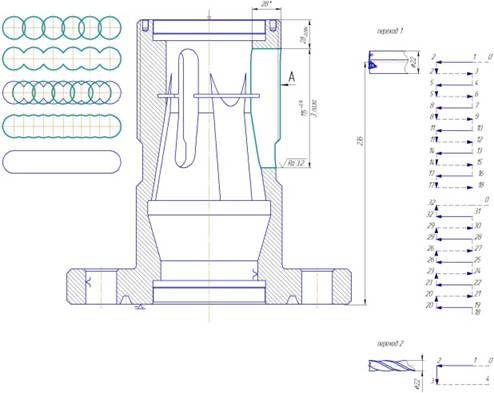

Так, на предприятии ПАО "Тюменские моторостроители", при изготовлении детали «Корпус катушки шлипсовой», как представлено на рисунке №1, возникла проблема обработки направляющих пазов. Для обработки этой детали использовались цельные фрезы из быстрорежущей стали на пониженных скоростях резания. В итоге такая операция имела значительную трудоемкость, что существенно влияло на себестоимость производства детали. Применение же цельных твердосплавных фрез также не эффективно из-за высокой стоимости такого инструмента.

Рис. 1 – Корпус катушки шлипсовой

Для решения данной проблемы был проведён анализ и модернизация существующего технологического процесса обработки детали, так для обработки пазов корпуса было решено применить новую эффективную технологию «плунжерного сверления». Плунжерное сверление это метод, значительно повышающий производительность черновой металлообработки пазов, карманов, отверстий и выборок, путем повторяющихся осевых проходов сверла. Применение такого метода черновой металлообработки позволяет повысить производительность и эффективность использования мощности оборудования, кроме того метод «плунжерного сверления» обладает более низкими требованиями к жесткости шпинделя станка, в отличие от других сборных инструментов, так как направление основного усилия резания совпадает с осью шпинделя станка.

На данный момент предприятия, применяющие при изготовлении деталей методом «плунжерного сверления», как правило, используют сборный инструмент известных зарубежных фирм, таких как: Sandvik Coromant, Mitsubishi, Walter, Iscar и др. Учитывая состояние хозяйственной деятельности страны на сегодня, можно сделать вывод о необходимости импортозамещения в сфере производства оборудования и инструмента предприятий.

Основываясь на результатах, полученных при проведении анализа технологического процесса обработки детали, был произведен поиск патентов по аналогам инструментов для обработки отверстий и спроектировано сборное сверло со сменными режущими пластинами специальной формы, которое позволяет применить схему плунжерного сверления. В работах [1, С. 84-85], [2, С.19] приведены результаты исследований напряжений и деформаций сменных режущих пластин. А также, сформулированы следующие требования, к проектируемым сборным, режущим инструментам высокой работоспособности и сменным режущим пластинам повышенной прочности: увеличение угла ε - угла при вершине сменной режущей пластины; реализация при закреплении сменной режущей пластины в корпусе режущего инструмента гарантированного прижима по упорным боковым граням и опорной поверхности.

Рис. 2 – Плунжерное сверление при изготовлении направляющих пазов корпуса катушки шлипсовой

Основываясь на полученных требованиях к конструкции сборного сверла предназначенного для обработки пазов корпуса повысить его работоспособность, за счет разработки режущей пластины специальной формы [3, С.15]. Такая форма разработанной режущей пластины выполнена на основе равносторонней трехгранной режущей пластины (ε=60°), отличается тем, что угол при вершине ε (ε =100°) увеличен. Пластина имеет вспомогательную и главную режущие кромки, выполненные соответственно в виде дуги и прямой.

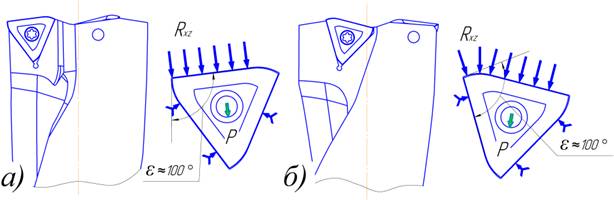

Новая конструкция сборного сверла, оснащенного сменными режущими пластинами [4, С.1], изображенная на рисунке 3, отличается тем, что при закреплении а) периферийной пластины и б) центральной пластины направление силы, возникающей в процессе резания Rxz, совпадает с направлением силы, возникающей при закреплении пластины P. Инструмент имеет такую схему крепления режущих пластин в угловой паз гнезда под пластину в корпусе инструмента, при которой крепление осуществляется по двум боковым граням режущих пластин, так чтобы одна из них приходилась на вспомогательную режущую кромку.

Рис. 3 – Схематичное изображение базирования, нагружения и закрепления режущих пластин новой формы:

а – периферийной и б – центральной в корпусе сборного сверла

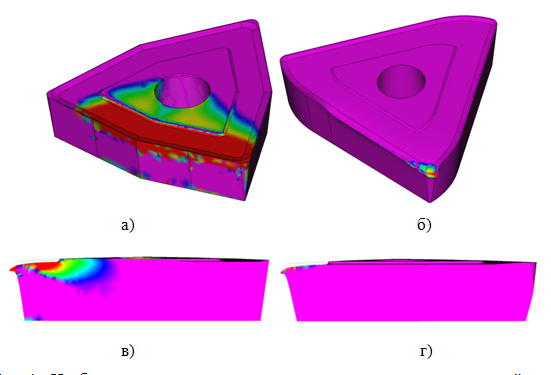

Сравнение между режущими пластинами сверла по ГОСТ 27724-88 (ε=80º) и пластинами новой формы, осуществлялось посредством проведения расчета напряжений с применением метода конечно-элементного анализа, при подаче на режущую кромку удельной нагрузкой Pi при условии черновой обработки, при этом обрабатываемый материал – сталь 35ХМЛ, а материал сменных режущих пластин - твердый сплав ВК8. Для расчета напряжений и коэффициента запаса прочности режущих элементов были определены силы резания; удельные нагрузки; построены, конечно-элементные трехмерные модели сменных режущих твердосплавных пластин сборных сверл.

Итоги эксперимента и расчета показаны на рис.10 в виде картин изолиний главных напряжений растяжения σ1. Исследование прочности новой режущей пластины показало, что увеличение угла при условии увеличения угла при вершине ε и реализации схемы базирования и крепления пластины в угловой паз корпуса инструмента по двум боковым поверхностям пластин так, чтобы одна из этих поверхностей приходилась на вспомогательную режущую кромку обеспечивает снижение зоны опасных растягивающих напряжений σ1, а значит и опасную зону предполагаемого и наиболее вероятного разрушения, где коэффициент запаса прочности меньше предельного значения по сравнению со стандартной трехгранной пластиной для сборных сверл по ГОСТ 27724-88.

Такая специальная форма режущей пластины, которая выполненна на основе равносторонней трехгранной фигуры, позволяет сбалансировать силы резания, возникающие в процессе металлообработки, и повышает производительность изготовления отверстий сборным инструментом, за счет реализации схемы постепенного ввода в работу режущих кромок сменной многогранной пластины. Эта схема осуществляется за счет нестандартной формы режущей пластины, которая имеет вспомогательную и главную режущие кромки, выполненные в виде дуги и прямой соответственно. При этом, участок режущей кромки в виде дуги вписан в четверть длины стороны трехгранной фигуры, с радиусом криволинейной режущей кромки равной 1/3 длины стороны многогранника.

Рис. 4 – Изображение распределения опасных растягивающих напряжений σ1 в режущих лезвиях периферийной сменных режущих пластинах сборного сверла:

а, в - по ГОСТ 27724-88; б, г – новая форма сменной режущей пластины

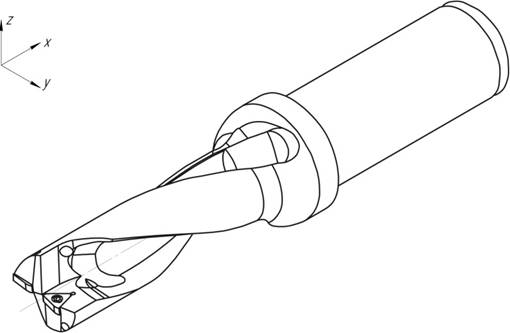

Новая конструкция сборного сверла со сменными режущими пластинами повышенной прочности и применение высокоэффективного метода «плунжерного сверления» позволило сократить количество применяемого для обработки детали оборудования, так как штучное время на выполнение операции сократилось на 68%, кроме того, годовые затраты на операцию и трудоемкость операции снизились на 54% и 67% соответственно.

Рис. 5 – Предлагаемое сборное сверло высокой работоспособности.

Таким образом, снизить издержки и повысить конкурентоспособность производства можно при повышении эффективности механической обработки пазов в корпусных деталях, за счет применения новых конструкций сборных сверл со сменными режущими пластинами специальной формы, что позволит значительно снизить трудоемкость изготовления детали, так как штучное время на изготовление корпуса и количество станков снизятся. При создании такого инструмента следует взять за основу следующие рекомендации:

1) Базирование и крепление пластины, а также её форма, должны минимизировать значения опасных напряжений растяжения σ1 на режущей кромке;

2) Чтобы повысить надежность крепления режущей пластины в корпусе сборного инструмента, инструментальные системы таких инструментов необходимо проектировать таким образом, чтобы усилие, возникающие при закреплении пластины, совпало по направлению с результирующей силой, возникающей в процессе резания;

3) С целью увеличения производительности обработки корпусных деталей, снижения трудоемкости их изготовления и себестоимости следует применять прогрессивную и высокоэффективную схему плунжерного сверления.

Список литературы / References

- Артамонов, Е.В. Расчет и проектирование сменных режущих пластин и сборных инструментов / Е.В. Артамонов, Т.Е. Помигалова, М.Х. Утешев – Тюмень: ТюмГНГУ, 2011 – 152 с.

- Артамонов Е.В. Повышение работоспособности сменных режущих пластин сборных инструментов / Е.В. Артамонов, М.О. Чернышов, Т.Е. Помигалова, Д.В. Васильев // СТИН – 2014. – №7 – 19-21 с.

- Артамонов Е.В. Повышение работоспособности сборных сверл со сменными режущими пластинами/ Е.В. Артамонов, М.О. Чернышов, Т.Е. Помигалова // СТИН – 2016. – №10 – 14-17 с.

- Пат. № 2539255 Российская федерация, МПК В23В 51/00. Сборное сверло с режущими пластинами / Е.В. Артамонов, М.С. Остапенко, М.О. Чернышов; заявитель и патентообладатель Тюменский государственный нефтегазовый университет (RU). - № 2013155436; заявл. 12.2013; опубл. 20.01.2015 ; Бюл. № 2.

Список литературы на английском языке / References in English

- Artamonov E.V. Raschet I proectirovanie smennih resjushih plastin I sbornih instrumentov [Calculation and design of interchangeable inserts, and assorted tools] / E.V. Artamonov, T.E. Pomigalova, M.H. Uteshev - Tyumen: TSOGU, 2011 - 152 p. [in Russian]

- Artamonov E.V. Povishenie rabotosposobnosti smennih resjushih plastin sbornih instrumentov [Improving performance indexable inserts assorted tools] / E.V. Artamonov, M.O. Chernyshov, T.E. Pomigalova, D.V. Vasilyev // STIN - 2014. - №7 - 9-21 p. [in Russian]

- Artamonov E.V. Povishenie rabotosposobnosti sbornih sverl so smennimi resjushimi plastinami [Increasing efficiency of modular drills with indexable inserts] / E.V. Artamonov, M.O. Chernyshov, T.E. Pomigalova // STIN - 2016. - №10 - 14-17 p. [in Russian]

- Pat. Number 2539255 Russian Federation, IPC V23V 51/00. Sbornoe sverlo s resjushimi plastinami [Prefabricated drill with cutting inserts] / EV Artamonov, MS Ostapenko, MO Chernyshov; the applicant and the patentee Tyumen State Oil and Gas University (RU). - № 2013155436; appl. 12/12/2013; publ. 01/20/2015; Bull. Number 2. [in Russian]