ОСОБЕННОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТЕХНОЛОГИЧНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДИСТОГО ВОЛОКНА С ТЕРМОПЛАСТИЧНОЙ МАТРИЦЕЙ

Заостровский А.С.

Аспирант, Санкт-Петербургский Государственный политехнический университет

ОСОБЕННОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТЕХНОЛОГИЧНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДИСТОГО ВОЛОКНА С ТЕРМОПЛАСТИЧНОЙ МАТРИЦЕЙ

Аннотация

В статье рассмотрены проблемы и особенности связанные с механической обработкой полимерных композиционных неметаллических материалов на основе углеродного волокна с термореактивной и термопластичной матрицей, показаны проблемы связанный с механической обработкой при сверлении, определен план работы, сделаны выводы.

Ключевые слова: механическая обработка композиционных материалов, технология обработки ПКНМ, промышленность.

Zaostrovsky A.S.

PhD Student, Saint-Petersburg State Polytechnic University

FEATURES OF THE MECHANICAL PROCESSING OF HIGH-TECH POLYMER COMPOSITE NONMETALLIC MATERIALS BASED ON CARBON FIBERS WITH A THERMOPLASTIC MATRIX

Abstract

The article describes issues and features of mechanic machining of polymer composite non-metallic materials on carbon fiber with thermoset and thermoplastic matrix base, issues of mechanic machining when drilling, the plan of work is defined, the conclusion is made.

Keywords: mechanical processing of composite materials, technology of processing ПКНМ, industry.

Высокотехнологичные полимерные композиционные неметаллические материалы (ПКНМ) все больше начинают замещать металл в различных областях промышленности.

Композиционные неметаллические материалы включают в себя два или более компонента, каждый из которых состоит из отдельных непрерывных волокон (углеткань, стеклоткань, арамид) или других армирующих составляющих и связующей их матрицы. Каждый из ПКНМ обладает специфическими свойствами, отличными от суммарных свойств составляющих компонентов. Компоненты не должны растворяться или иным способом поглощаться друг другом и обладать хорошей совместимостью. Свойства ПКНМ нельзя определить только по свойствам компонентов, без учета их взаимодействия.

Используемая матрица в ПКНМ обеспечивает связь армирующего материала, а также передачу и распределение напряжения в его объеме. Армирующие наполнители (тонкие непрерывные волокна, нити, ткани и жгуты) несут на себе основные нагрузки, обеспечивают физико-механические характеристики материала - высокую прочность и жесткость в направлении ориентации волокон. Исследуемые ПКНМ состоят из армирующего материала на основе угле, стекло, арамидно, базальтовых тканых с термоотверждающейся (полиэфирной, винилоэфирной, фенольной, эпоксидной) или термопластичной (PEEK (полиэфироэфиркетон), PPS (полифенилен сульфид), PEI (полиэфиримид и т.д.) матрицей. Армирующие материалы в зависимости от необходимых или заданных нагрузок имеют разные плотности (гр/м2), модули упругости (Мпа), направления (однонаправленные, саржа, плейн, твилл, мультиаксиальные и др).

Изготовление изделий из КНМ производится разными методами: ручной формовкой, формовкой с применением вспомогательных материалов и вакуума (вакуумные процессы формования), с подачей матрицы под давлением в железных формах или методами горячего формования на гидравлическом прессе, с помощью специализированных печей или сосудов под давлением (автоклавное формование).

Как видно из всего перечисленного на последующую механическую обработку, чтобы получить необходимое качество изделия, могут влиять разнообразные факторы. Начиная от матрицы, так как температура плавления у них разная (начиная от 100°С – полиэфирная или от 270°С –термопластичная) и они могут сжигаться на армирующем материале, так к примеру, и направление армирующего материала и процесс формования будущего изделия.

ПКНМ обладают отличными от других материалов физико-механическими характеристиками. Эти свойства определяют особенности механической обработки деталей из ПНКМ и в результате проявления технологической наследственности формируют эксплуатационные свойства и уникальные возможности работы при высоких рабочих температурах, при знакопеременных нагрузках, в агрессивных средах. Детали из ПКНМ имеют применение в авиастроении, вертолетостроении, судостроении, автомобилестроении, ветроэнергетики, ВПК, космической отрасли, электроники и др.

Структура ПКНМ, особенности ее формирования, анизотропия свойств, связанная с различной реакцией составляющих компонентов на действие температурных и силовых факторов, а также с определенной направленностью армирующих элементов оказывает особое влияние на физические процессы в зоне резания, построение технологических процессов, выбор оборудования и инструмента, структуры операций и условий их выполнения. При обработке заготовок из ПКНМ практически не образуется стружки, В зависимости от матрицы создается пыль, которая имеет хорошую электропроводимость (углеволокна), что необходимо учитывать при выборе оборудования. Необходима вытяжка отходов из зоны резанья, дополнительная защита направляющих и защита электродвигателей не ниже международной сертификации IP 55. Применение ТЖ так же не исследовано и нет четких рекомендаций, при каких условиях обработки ее необходимо использовать.

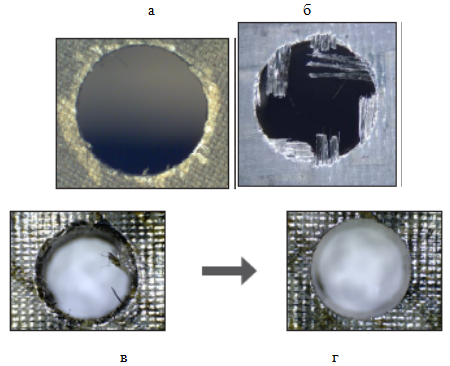

Проблемы механической обработки в первую очередь связаны с особенностями процесса резания непластичных композиционных материалов. Все закономерности процессов, происходящих в зоне резания связанных с пластическим деформированием металла, неприменимы для ПКНМ. Многослойная композиционная неметаллическая структура с разными прочностными характеристиками, теплопроводностью, способностью сохранять свои свойства при разных рабочих температурах ограничивает возможности применения стандартных условий обработки. В первую очередь это касается выбора скорости резания, определяющей теплонапряженность в зоне обработки. Характеристики шероховатости поверхности, образующихся при обработке, зависят от направления траектории движения подачи инструмента и от направления волокон армирующих элементов. При неблагоприятном сочетании этих движений возможно появление следов разрыва волокон, выброса фрагментов компонентов ПКНМ на поверхность и ухудшение характеристик шероховатости поверхности. На рис. 1 показаны результаты обработки отверстий деталей из КНМ [1].

Рис. 1 - Внешний вид поверхностей отверстия после обработки: а - расслоение, б – несрезанные волокна, в – выдернутые волокна, г – обработка без видимых дефектов

В основе термопластичной матрицы - смола, которая изменяет свое состояние и физико-механические свойства под действием высоких температур в зоне резания[2]. Предварительные исследования показали, что реакция компонентов и материала в целом на высокий градиент нарастания и спада температуры в зоне резания не изучена[3]. Колебания температуры, также как и силы резания, происходят с высокой частотой. Такие условия резания оказывают сильное влияние на деформации волокон и матрицы и формирование качественных характеристик поверхности заготовок[4]. Расплавленные смолы отрицательно влияют на период стойкости лезвийного инструмента, изменяя пару трения и, соответственно, коэффициент трения лезвия о материал. Для шлифовальных кругов такие материалы приводят к «засаливанию» кругов, их более частой правке, к увеличенному расходу и снижению качества поверхности[5].

Анализ немногих известных результатов исследования механической обработки КНМ показывает, что: 1- не изучены физические процессы в зоне резания, 2 – не существуют проверенные на практике технологические рекомендации по назначению режимов резания, структур операций, условий обработки, методов обработки, 3 – нет рекомендаций по выбору оборудования, режущего инструмента, 4 – нет экономической оценки эффективности обработки.

Список литературы

J. Davim and P. Reis, “Damage and dimensional precision on milling carbon fiber-reinforced plastics using design experiments,” Journal of Materials Processing Technology, vol. 160, no. 2, pp. 160-167, Mar. 2005.

N. Bhatnagar, “On the machining of fiber reinforced plastic (FRP) composite laminates,” International Journal of Machine Tools and Manufacture, vol. 35, no. 5, pp. 701-716, May 1995.

J. Davim, P. Reis, and C. C. Antonio, “Experimental study of drilling glass fiber reinforced plastics (GFRP) manufactured by hand lay-up,” Composites Science and Technology, vol. 64, no. 2, pp. 289-297, Feb. 2004.

P. Ghidossi, M. Elmansori, and F. Pierron, “Edge machining effects on the failure of polymer matrix composite coupons,” Composites Part A: Applied Science and Manufacturing, vol. 35, no. 7–8, pp. 989-999, Jul. 2004.

P. Guegan, F. L. E. Maitre, and J. C. Hamann, “Contribution à l’usinage des matériaux composites,” Actes de Colloques, pp. 7-9, 1992.