РАЗВИТИЕ, СТРУКТУРА И ПОСЛЕДСТВИЯ ОТКАЗОВ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ СУДОВЫХ СРЕДНЕОБОРОТНЫХ ДИЗЕЛЕЙ И ПУТИ ПОВЫШЕНИЯ ИХ НАДЕЖНОСТИ

Леонтьев Л. Б.1, Леонтьев А.Л. 2, Макаров В. Н. 3

1Доктор технических наук, профессор, 2 кандидат технических наук, 3 аспирант, Дальневосточный федеральный университет (ДВФУ)

Исследование выполнено при поддержке ДВФУ, проект №14-08-03-8_и

РАЗВИТИЕ, СТРУКТУРА И ПОСЛЕДСТВИЯ ОТКАЗОВ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ СУДОВЫХ СРЕДНЕОБОРОТНЫХ ДИЗЕЛЕЙ И ПУТИ ПОВЫШЕНИЯ ИХ НАДЕЖНОСТИ

Аннотация

В статье рассмотрены причины отказов коленчатых валов судовых среднеоборотных дизелей. Установлено, что основными причинами отказов коленчатых валов являются износ и задир шеек. Задир шеек и расплавление антифрикционного слоя вкладышей часто приводят к деформации коленчатых валов, реже — к поломке вала. Для повышения надежности коленчатых валов предлагается формировать на их поверхностях металлокерамические покрытия, которые позволяют существенно уменьшить величину износа.

Ключевые слова: коленчатый вал, отказ, износ, задир, надежность.

Leontiev L.B.1, Leontiev A.L.2, Makarov V.N.3

1 Doktor technical sciences, professor, 2 candidate of technical sciences, 3 graduate student, Far Eastern Federal University

DEVELOPMENT, THE STRUCTURE AND CONSEQUENCES OF FAILURE SLIDE BEARINGS CRANKSHAFTS SHIP MEDIUM DIESEL ENGINES AND WAYS TO INCREASE THEIR RELIABILITY

Abstract

The article discusses the causes of failures of crankshafts marine medium-speed diesels. It was found that the main causes of failures of crankshafts are wear and seizure necks. Bullies necks and melting the sliding layer liners often lead to deformation kolenchath shaft, at least — to break the shaft. To improve the reliability of crankshafts proposed to form on their surfaces cermet coatings that can significantly reduce the amount of wear.

Keywords: crankshaft, wear, scuffing, reliability.

В процессе эксплуатации судовых дизелей периодически возникает нарушение их нормального функционирования из-за отказа трибоузла «шейка коленчатого вала – вкладыш подшипника». Причинами отказов являются изнашивание и деградация поверхностей трения вследствие физических и химических процессов, происходящих в трибоузле, а также нарушения правил технической эксплуатации двигателя или отказа фильтров очистки смазки. Принятие обоснованных мер по предотвращению внезапных отказов подшипников коленчатого вала позволяет обеспечить надежность и безопасность дизеля в целом.

Сложность решения данной задачи обусловлена слабой формализацией сведений об отказах подшипников коленчатых валов, закономерностях и зависимостях их происхождения и развития. Знания о развитии деградационных процессов – причины разрушений и повреждений элементов трибоузла, охватывают широкий круг областей знаний (металловедение, триботехника, механика разрушения и т.д.), сведения о повреждениях и авариях носят описательный характер. В связи с этим только специалист, обладающий большим опытом работы в данной области и широким кругозором, может обоснованно установить причину конкретного отказа. Решение данной проблемы возможно на основе анализа видов, причин и последствий отказов подшипников коленчатого вала.

Цель работы – определение видов, причин и последствий отказов подшипников коленчатых валов судовых среднеоборотных дизелей для разработки мероприятий по повышению их надежности.

Износы поверхностей трения трибоузла «шейка коленчатого вала – вкладыш подшипника» оказывают решающее влияние на его долговечность, работоспособность и возникновение аварийных ситуаций на двигателе.

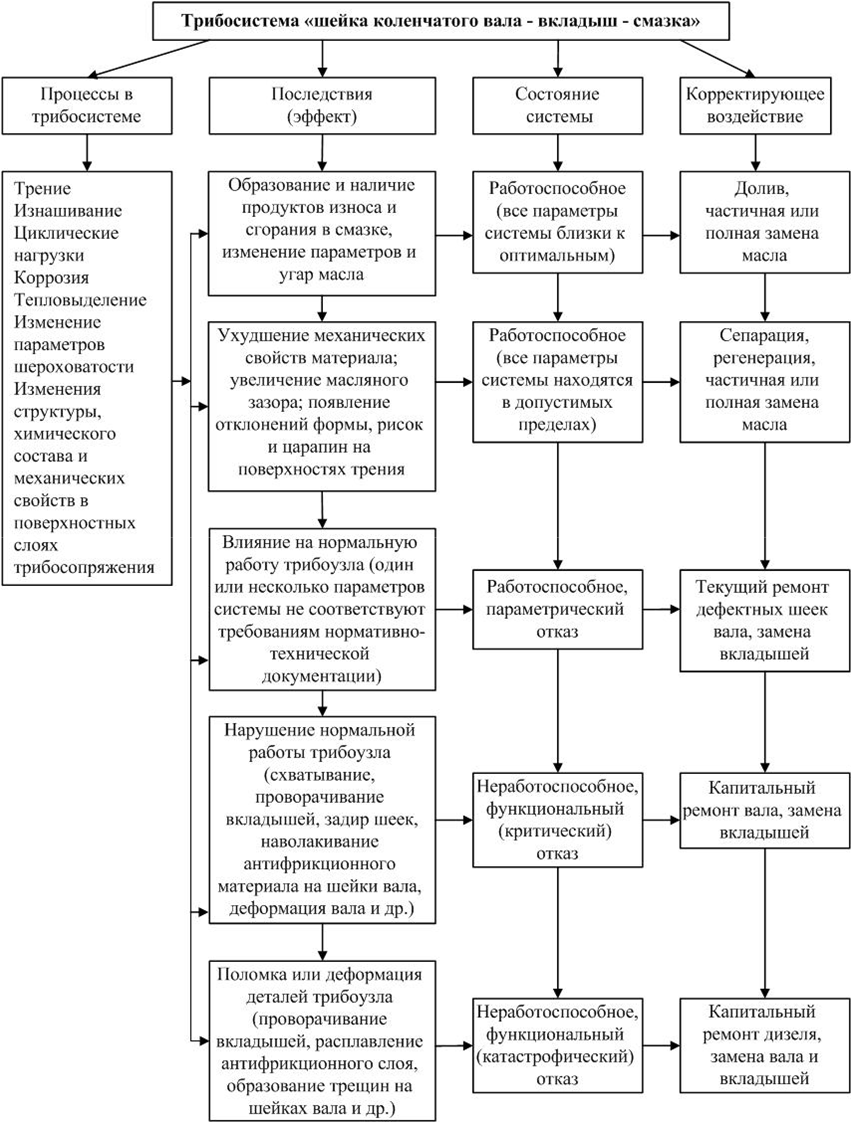

Для выявления причин отказов подшипников коленчатых валов дизелей необходимо проанализировать условия их работы и процессы, происходящие в трибосистеме «шейка коленчатого вала – вкладыш подшипника – смазка». Процессы, происходящие в трибосистеме и схема развития ее отказа (дерево неисправностей), основанная на логической диаграмме, отражающей неисправности системы, приведены на рис. 1.

Рис. 1 - Процессы, происходящие в трибосистеме «шейка коленчатого вала – вкладыш подшипника – смазка» и схема развития ее отказа (дерево неисправностей)

Основными видами изнашивания шеек коленчатых валов и вкладышей подшипников являются [1–4]: абразивное, усталостное и окислительное, реже – изнашивание при заедании (адгезионное) и др. Разнообразие видов изнашивания и условий их возникновения и развития определяется параметрами механических воздействий на поверхности трения и триботехническими свойствами сопряжения. К основным факторам, определяющим скорость изнашивания и протекание физико-химических процессов при трении в условиях граничной или смешанной смазок, относятся: величина приложенной нагрузки, скорость взаимного перемещения, минимальная толщина масляного слоя, количество и дисперсность механических примесей в моторном масле, температура в зоне трения и совместимость и свойства материалов трущихся поверхностей.

Наиболее важными факторами процесса трения являются циклические механические и температурное воздействия, связанные с взаимодействием микронеровностей сопряженных поверхностей, а также локальные деформации в поверхностном слое.

Удельная нагрузка при трении оказывает весьма существенное влияние на особенности и интенсивность протекающих физико-химических процессов, происходящих в поверхностных слоях материалов трибосопряжения, так как определяет площадь фактического контакта трущихся поверхностей в условиях трения при граничной смазке. Величина износа пропорциональна нагрузке. Увеличение удельного давления приводит к возрастанию глубины поверхностных слоев, принимающих непосредственное участие в процессе трения, что приводит к возрастанию интенсивности изнашивания трибосопряжения. При достижении критических значений удельной нагрузки происходят качественные изменения процессов взаимодействия контактирующих поверхностей и переход от одних видов изнашивания к доминирующему адгезионному.

Интенсивность изнашивания поверхностей трения зависит от ряда факторов, определяемых особенностями конструкции двигателя, условиями его эксплуатации, техническим состоянием двигателя, качеством применяемого топлива и масла и т. п. На скорость изнашивания трибосопряжения «шейка коленчатого вала – вкладыш подшипника» большое влияние оказывают триботехнические свойства моторного масла: вязкость, концентрация механических примесей, их дисперсный состав, попадание топлива в смазку, угар масла и т. д.

Абразивный износ деталей ДВС происходит вследствие попадания твердых частиц загрязнений в слой жидкой смазки, разделяющей поверхности трения. С увеличением концентрации и размеров частиц в моторном масле растет износ деталей двигателя.

Количество механических примесей и продуктов износа в работающем масле СОД существенно зависит от вида топлива, на котором работает дизель — тяжелое или дистиллятное. При работе дизелей на тяжелых сортах топлива в моторном масле значительно больше механических примесей (в среднем 0,51–1,0 мг/кг) по сравнению с моторным маслом двигателей, работающих на дистиллятном топливе (среднем 0,10–0,25 мг/кг).

Скорость изнашивания трибоузла также зависит от размера абразивных частиц в моторном масле, размер которых находится в пределах 2,5–20,0 мкм. Причем по мере увеличения их размера до критической величины скорость возрастает, а затем понижается вследствие их интенсивного дробления. Максимальный износ наблюдается когда размер частиц на 7–10 мкм превышает минимальную толщину масляного слоя т. е. составляют 8,5 мкм для дизеля 2ДС4 и 16,8 мкм для 9ZL 40/48 [3].

Максимальный износ в трибосопряжении располагается в зоне минимальной толщины масляного слоя в результате формируется овальность шеек коленчатого вала. С увеличением масляного зазора минимальная толщина масляного слоя снижается и превышает критическую (толщина слоя, при которой поверхности трения сопряженных деталей начинают соприкасаться вершинами микровыступов). Толщина масляного слоя превышает критическую только при величинах, соответствующих установочным зазорам в сопряжении, причем часто только при их минимальных значениях. Например, для двигателя 8ZL 40/48 при зазоре в мотылевом подшипнике 0,2 мм (установочный зазор 0,20–0,34) минимальная величина масляного слоя составляет 8 мкм, а критическая величина масляного слоя всего 6,5 мкм, при увеличении зазора до 0,285 мм минимальная величина масляного слоя составляет всего 3 мкм, которая существенно меньше критической, т.е. в сопряжении высокая вероятность изнашивания при заедании. Следует иметь ввиду, что предельно допустимый зазор в сопряжении составляет 0, 55 мм. Таким образом, нормальные условия работы сопряжения «шейка коленчатого вала – вкладыш подшипника» обеспечиваются при зазорах до 0,22 мм.

Скорости изнашивания шеек коленчатых валов СОД существенно зависит от наработка трибосистемы: максимальная величина для всех типов дизелей наблюдается в течение 1 тыс. ч, т.е. в период приработки и колеблется в интервале 2,9–22,5 мкм/тыс. ч для различных марок двигателей, затем постепенно снижается и стабилизируется при наработке свыше 4 тыс. ч в интервале 1,5–5,2 мкм/тыс. ч [5] для дизелей, работающих на дизельном топливе, и 5,6–9,2 мкм/тыс. ч — для дизелей, работающих на тяжелых сортах топлива [3]. Скорости изнашивания шеек коленчатых валов после приработки имеют значительно меньшие величины по сравнению со скоростями изнашивания вкладышей. Значительный период приработки шеек коленчатого вала (около 4 тыс. ч) объясняется тем, что основную часть времени валы работают в условиях трения при гидродинамической смазке.

Следует отметить, что между величиной износа трибоузла и вероятностью возникновения изнашивания при заедании и последующего задира шеек коленчатого вала существует качественная связь в условиях трения полужидкостной и граничной смазок [6]. Анализ аварийных ситуаций показал, что наиболее часто заедание и задир шеек возникает при пуске двигателя на оборотах 50–75 % номинальных, т.е. когда режим трения при смешанной смазке и масляный слой меньше критического или в смазке содержится повышенное количество механических примесей. Высокие скорость скольжения и нагрузка в условиях контакта поверхностей приводит к повышению температуры в зоне трения и к снижению механических свойств поверхностных слоев материалов сопряженных деталей и их триботехнических параметров, а также износу оксидных пленок и схватыванию ювенильных поверхностей.

Таким образом, основной причиной отказов подшипников скольжения коленчатых валов СОД является абразивное изнашивание, в первую очередь мотылевых шеек коленчатого вала и вкладышей с гальваническим антифрикционным слоем, которое обусловлено наличием абразивных частиц в моторном масле, завышенными масляными зазорами в сопряжении, которые в свою очередь приводят к контакту поверхностей деталей в режиме работы дизеля даже на номинальной и близкой к номинальной частотах вращения двигателя.

Кроме того, вследствие увеличения параметров шероховатости шеек из-за абразивного изнашивания (наличия рисок и царапин) возрастает величина критического масляного слоя, необходимая для избежания контактирования поверхностей трения. Контактирование поверхностей трения на частотах вращения двигателя свыше 50% номинальной вследствие высоких скоростей скольжения резко повышает вероятность схватывания и переходу к адгезионному изнашиванию и как следствие — к задиру шеек, проворачиванию вкладышей, деформации коленчатого вала, реже — к расплавлению антифрикционного слоя и поломке коленчатого вала.

Для повышения надежности подшипников скольжения коленчатых валов СОД и снижения вероятности аварий двигателя из-за задиров шеек необходимо формировать на их поверхностях металлокерамические покрытия, которые позволяют существенно уменьшить параметры шероховатости и коэффициента трения, и как следствие – к снижению энергетического уровня контактного взаимодействия трущихся поверхностей и величины износа трибосопряжения.

Литература

- Леонтьев Л. Б., Токликишвили А. Г. Исследование причин отказов коленчатых валов судовых среднеоборотных дизелей // Сборник научных трудов SWorld. Материалы международной научно-практической конференции «Перспективные инновации в науке, образовании, производстве и транспорте ‘2012». – Выпуск 2. Том 2. – Одесса: КУПРИЕНКО, 2012. С. 37–39.

- Леонтьев Л. Б., Юзов А.Д. Подшипники коленчатых валов судовых дизелей. – Владивосток: ДВГМА, 2000. – 173 с.

- Кича, Г.П. Ресурсосберегающее маслоиспользование в судовых дизелях / Г.П. Кича, Б.Н. Перминов, А.В. Надежкин. – Владивосток: Мор. гос. ун-т, 2011. – 372 с.

- Захаров С.М., Никитин А.П., Загорянский Ю.А. Подшипники коленчатых валов тепловозных дизелей. – М.: Транспорт, 1981. – 181 с.

- Яхьяев Н.Я. Прогнозирование работоспособности судовых двигателей внутреннего сгорания по износу деталей в узлах трения. Дис. на соиск. д.т.н. ДГТУ, Махачкала, 2003. – 295 с.

- Захаров С.М., Жаров И.А. Трибологические критерии оценки работоспособности подшипников скольжения коленчатых валов двигателей внутреннего сгорания // Трение и износ, 1996, Т. 17, №5. – С. 606–615.

References

- Leont'ev L. B., Toklikishvili A. G. Issledovanie prichin otkazov kolenchatyh valov sudovyh sredneoborotnyh dizelej // Sbornik nauchnyh trudov SWorld. Materialy mezhdunarodnoj nauchno-prakticheskoj konferencii «Perspektivnye innovacii v nauke, obrazovanii, proizvodstve i transporte ‘2012». – Vypusk 2. Tom 2. – Odessa: KUPRIENKO, 2012. S. 37–39.

- Leont'ev L. B., Juzov A.D. Podshipniki kolenchatyh valov sudovyh dizelej. – Vladivostok: DVGMA, 2000. – 173 s.

- Kicha, G.P. Resursosberegajushhee masloispol'zovanie v sudovyh dizeljah / G.P. Kicha, B.N. Perminov, A.V. Nadezhkin. – Vladivostok: Mor. gos. un-t, 2011. – 372 s.

- Zaharov S.M., Nikitin A.P., Zagorjanskij Ju.A. Podshipniki kolenchatyh valov teplovoznyh dizelej. – M.: Transport, 1981. – 181 s.

- Jah'jaev N.Ja. Prognozirovanie rabotosposobnosti sudovyh dvigatelej vnutrennego sgoranija po iznosu detalej v uzlah trenija. Dis. na soisk. d.t.n. DGTU, Mahachkala, 2003. – 295 s.

- Zaharov S.M., Zharov I.A. Tribologicheskie kriterii ocenki rabotosposobnosti podshipnikov skol'zhenija kolenchatyh valov dvigatelej vnutrennego sgoranija // Trenie i iznos, 1996, T. 17, №5. – S. 606–615.