ШЛАКИ КРЕМНИЕВОГО ПРОИЗВОДСТВА

ШЛАКИ КРЕМНИЕВОГО ПРОИЗВОДСТВА

Аннотация

Кремний металлургических марок широко используется в различных отраслях промышленности: черной металлургии, производстве кремнийорганических соединений, солнечной энергетике и др. Получение кремния осуществляется в руднотермических печах (РТП) при плавке шихты из кварцита и углеродистого восстановителя. Извлечение целевого продукта невысокое (~ 70 %), что связано с потерями кремния с отходящими газами при плавке и со шлаками при окислительном рафинировании в ковше. Целью исследований явилось изучение химического состава образующихся в процессе плавки (печного) и рафинировании (рафинировочного) шлаков, причин потерь кремния с ними и поиск путей переработки кремнийсодержащих шлаков. Известно, что в процессе плавки образуется до 5 % печного шлака. Нами был изучен химический состав образов печного шлака методом рентгеноспектрального анализа (РСМА). Установлено, что шлак состоит в основном из недовосстановленных оксидов примесных элементов (Ca, Al), содержащихся в сырьевых материалах, карбида кремния (промежуточного продукта восстановления) и элементного кремния (с включениями силицидов железа), запутавшегося в шлаке из-за высокой его вязкости. Методами рентгенофазового, металлографического и РСМА были изучены образцы рафинировочного шлака, образующегося при окислительном рафинировании кремниевого расплава, выпускаемого из РТП. Установлено, что рафинировочные шлаки содержат элементный кремний до 70 %; потери кремния со шлаками снижает общее его извлечение в технологическом процессе. Таким образом, рафинировочные шлаки необходимо перерабатывать с целью доизвлечения Si. Показаны пути поиска способов переработки шлаков.

1. Введение

Металлургическая промышленность является неотъемлемой частью развитых стран в мире, в том числе и России [1].

Кремний металлургических марок MG-Si (от англ. Metallurgical Grade Silicon) используется в качестве легирующей добавки для получения Al-Si сплавов, в химической промышленности для производства силиконов, также применяется в электронной промышленности и секторе производств изделий для солнечной энергетики (солнечные панели, кремниевые чипы, полупроводники). Кремний как основа различных материалов находит широкое применение в других отраслях промышленности: строительство, компьютерная техника, производство кремнийорганических соединений и оптоволоконных изделий, в черной металлургии и др. [2], [3], [4], [5].

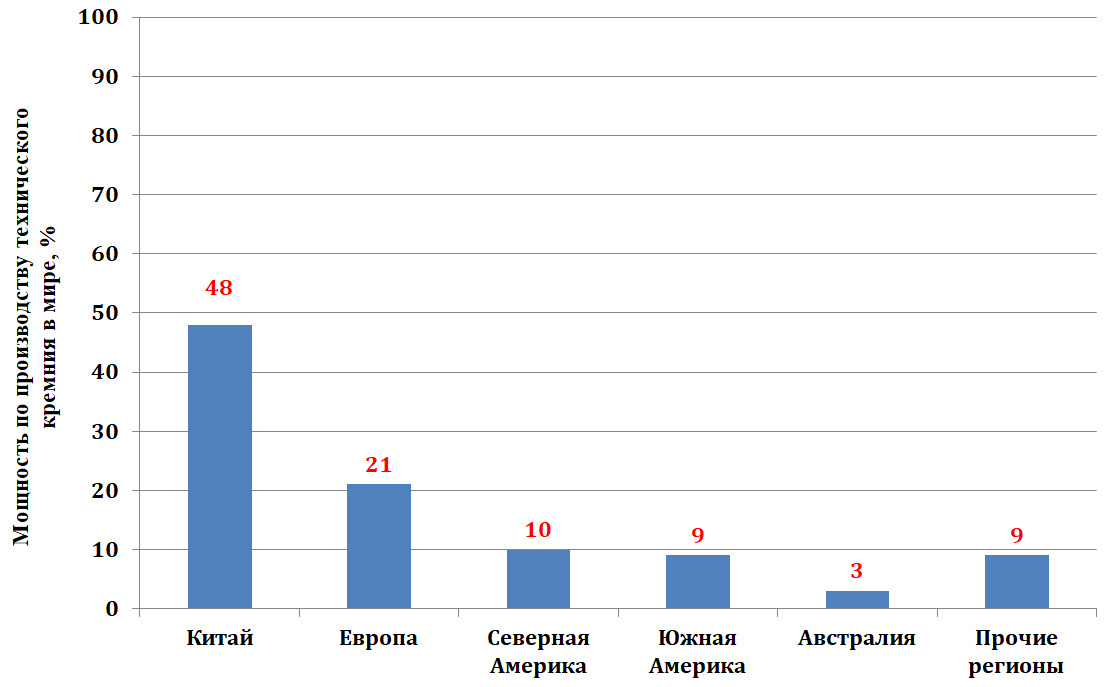

Мировые производственные мощности по выпуску кремния составляют ~ 2,4 млн. т в год и распределяются между основными странами (рис. 1) [5].

Рисунок 1 - Структура мощностей по производству MG-Si в мире

Кроме кварцита и восстановителя в шихту также добавляется древесная щепа для разрыхления.

Извлечение кремния невысокое (~ 70 %): это связано с потерями ценного элемента с газами в виде монооксида кремния SiO – обязательного промежуточного продукта плавки при химических взаимодействиях кремнезема с углеродом в составе шихты для плавки [2], [7], а также с потерями элементного кремния в шлаке при окислительном рафинировании в ковше. Снижение потерь кремния со шлаком является актуальным как с экологической точки зрения, так и со стороны применения методов и технологий, направленных на ресурсосбережение производства кремния. Поэтому целью данных исследований является изучение количественного и фазового состава печного и рафинировочного шлаков кремниевого производства для дальнейшего поиска способа их переработки, основанных на доизвлечении кремния в виде сплава.

2. Образование печного шлака при плавке

В зависимости от вида используемой РТП (в АО «Кремний» установлены печи мощностью 16,5 и 25 МВ.А) в процессе плавки может образоваться до 5 % печного шлака. При высокой температуре в РТП при плавке шихты (свыше 1700 °C) образуются сложные оксидные соединения на основе CaО: анортит (CaО·Al2О3·2SiO2), геленит (3CaО·Al2О3·SiO2), метасиликат кальция (CaO·SiO2), алит (8CaО·Al2О3·2SiO2) [8]. Наличие таких оксидов как Аl2O3 и CaO в составе сложных тугоплавких силикатов говорит о незавершенности процесса восстановления кремнеземсодержащей шихты, содержащей примеси. Данные шлаки отличаются от обычных металлургических шлаков [9], [10]: обладают бóльшей плотностью (2,84–2,9 г/см3 в зависимости от вида его шлакообразующих компонентов), чем у выплавляемого MG-Si (2,33 г/см3), и значительной вязкостью (3–5 Па·с) [11]. При нарушениях технологии ведения плавки в шлаках увеличивается содержание невосстановленного α-SiO2-кристобалита и неразложившегося SiC (карбид кремния – обязательный промежуточный продукт процесса получения MG-Si [7]).

При отклонениях работы РТП шлак опускается на подину, в результате чего образуется сложная по химическому составу подовая настыль с температурой плавления до 1600 °С. Степень кислотности печного шлака производства кремния составляет в среднем 2,8, поэтому данный продукт можно отнести к особо вязким - так называемым «длинным шлакам» [11].

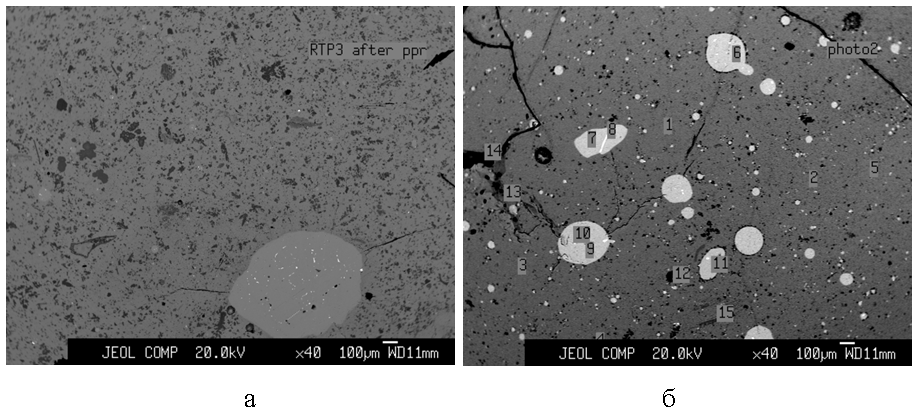

В наших исследованиях химический состав образца печного шлака определялся с помощью электронно-зондового анализатора Superprobe JXA-8200 («Jeol Ltd.», Япония) (рис. 2, табл. 1). Микроанализатор укомплектован растровым электронным микроскопом высокого разрешения, энергодисперсионным спектрометром (EDS) с кремний-литиевым детектором (EX-84055MU) с разрешением 133 еВ и пятью спектрометрами с волновой дисперсией. Фото изображений исследуемых образцов в обратно рассеянных электронах (режим COMPO – контраст по атомному номеру) выполнены на растровом электронном микроскопе; химический состав фаз определен на EDS.

Рисунок 2 - Фото поверхности образца печного шлака (данные РСМА):

а – общий вид; б – фото поверхности в режиме COMPO

Примечание: 1-15 – области; химический состав приведен в табл. 1

Печной шлак при выливке кремния из РТП переходит в расплав и далее смешивается со шлаком, образующимся при окислительном рафинировании, применяемом в промышленных условиях в АО «Кремний».

Таблица 1 - Результаты РСМА образца печного шлака

Области (см. рис. 2) | Содержание элемента, % масс. | Итого | |||||

Si | O | Fe | Ca | Ti | Al | ||

1 | 26,676 | 44,191 | - | 18,619 | - | 10,514 | 100,000 |

2 | 27,419 | 43,799 | - | 18,552 | - | 10,230 | 100,000 |

3 | 26,507 | 44,585 | - | 18,508 | - | 10,400 | 100,000 |

4 | 43,433 | 36,039 | - | 12,719 | - | 7,809 | 100,000 |

5 | 30,708 | 42,792 | - | 16,455 | - | 10,045 | 100,000 |

6 | 100,000 | - | - | - | - | - | 100,000 |

7 | 100,000 | - | - | - | - | - | 100,000 |

8 | 50,709 | - | 42,918 | - | 6,373 | - | 100,000 |

9 | 100,000 | - | - | - | - | - | 100,000 |

10 | 50,791 | - | 41,799 | - | 7,410 | - | 100,000 |

11 | 75,962 | - | 15,171 | - | 8,867 | - | 100,000 |

12 | 53,066 | 26,830 | - | 12,695 | - | 7,409 | 100,000 |

13 | 24,830 | 49,240 | - | 15,655 | - | 10,275 | 100,000 |

14 | 25,684 | 46,867 | - | 16,770 | - | 10,679 | 100,000 |

15 | 22,075 | 45,532 | - | 14,255 | - | 18,138 | 100,000 |

3. Шлак окислительного рафинирования кремниевого расплава

Окислительное рафинирование расплава кремния после его выпуска из РТП проводят в рафинировочных ковшах (емкостью до 2,4 т MG-Si) при температуре 1570 °С продувкой воздухом и с использованием флюса – кварцевого песка марки 2К2О303 [13]. При этом примеси в кремнии (Ca, Al, SiC) и образовавшийся в процессе плавки печной шлак переходят в шлаковую фазу, которая далее отделяется от очищенного металла. Для более полного разделения кремния и шлака отстаивание может проходить до 3-х часов.

Данный вид рафинирования направлен на удаление в основном алюминия и кальция [4]. Железо, растворенное в кремнии, не поддается связыванию в шлак из-за высокого восстановительного потенциала системы и сдвига равновесия реакции (2) влево:

Поэтому необходимо жестко контролировать поступление в технологический процесс данного элемента с шихтовыми материалами (кварцитом, углеродистыми восстановителями).

Продуктом окислительного рафинирования является рафинировочный шлак. Кроме образующейся оксидной фазы, в нем фиксируется ценный кремний и всегда присутствует тугоплавкий карбид кремния (как продукт недовосстановления [2], [6]). Наличие элементного кремния в рафинировочных шлаках снижает общее извлечение кремния при плавке, снижая тем самым эффективность производства в целом.

Металлографическое изучение исследуемого объекта исследований проводилось на кафедре металлургии цветных металлов ИРНИТУ с помощью инвертированного металлографического микроскопа Olympus GX-51 (фирмы «Olympus», Япония) с предварительным шлифованием и полировкой поверхности [14].

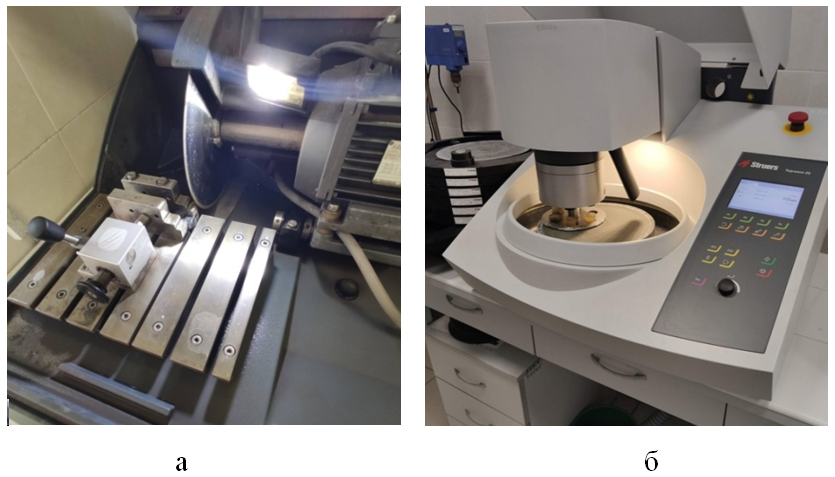

Для изучения микроструктуры шлака образцов пробоподготовка к металлографическим исследованиям включала в себя получение среза от общего куска шлака с помощью отрезного станка Labotom-5 фирмы «Struers» (Дания), рис. 3, а.

Рисунок 3 - Подготовка образцов шлака к металлографическим исследованиям:

а – отрезной станок Labotom-5; б – шлифовально-полировальный станок Tegramin-25

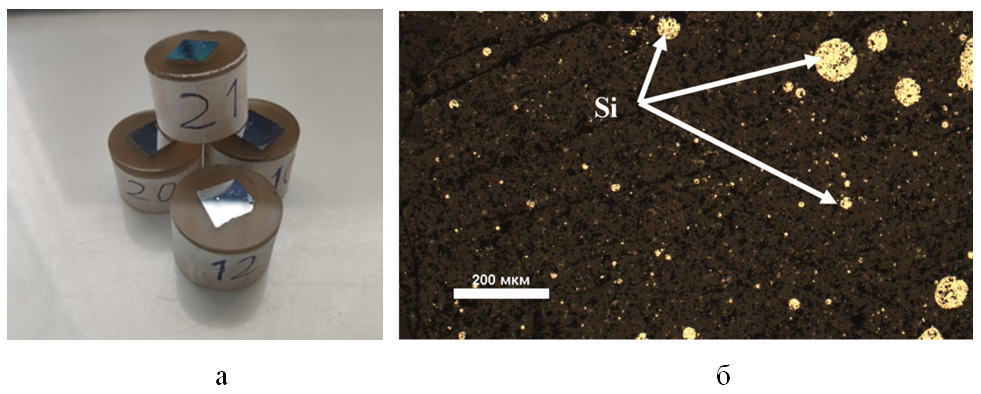

На рис. 4, а представлен общий вид подготовленных шлифов из образцов рафинировочных шлаков для металлографических исследований, на рис. 4, б – фото поверхности образца. Согласно рис. 4, б, в рафинировочном шлаке в общей оксидной фазе расположены корольки кремния, химический состав которых представлен в табл. 1. Включения металлического кремния имеет сферическую форму и предполагается, что кремний механически захватывается шлаком за счет высокой вязкости шлака. Снижение вязкости шлака позволит снизить потери кремния, но при этом есть риск, что более жидкотекучий шлак может затруднять разделение продуктов – кремния и шлака в рафинировочном ковше.

Рисунок 4 - Результаты металлографических исследований:

а – общий вид шлифов образцов шлака; б – фото поверхности образца

Примечание: увеличение ×50

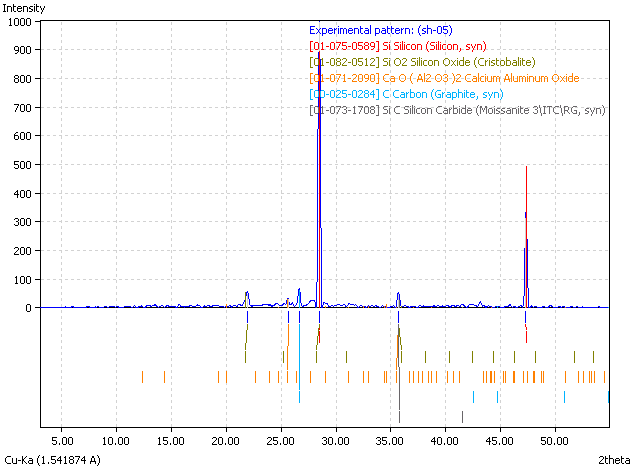

Рисунок 5 - Дифрактограмма образца рафинировочного шлака

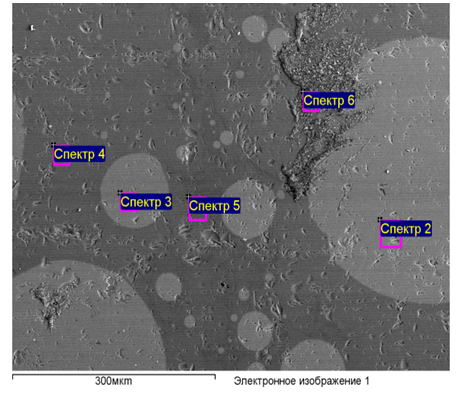

Рисунок 6 - РСМА образца рафинировочного шлака, фото поверхности

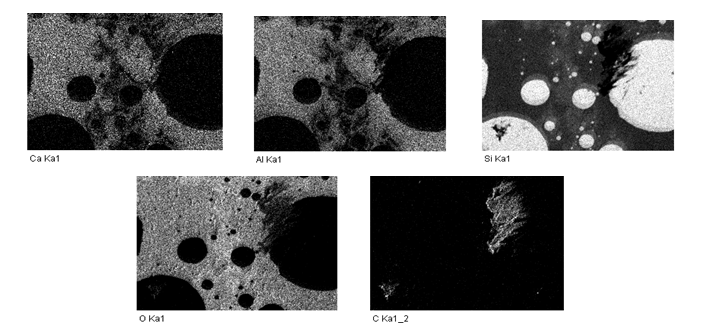

Рисунок 7 - РСМА образца рафинировочного шлака, спектры элементов

Таблица 2 - Результаты РСМА образца рафинировочного шлака

Области (см. рис. 6) | Содержание элемента, % масс. | Итого | ||||

C | O | Al | Si | Ca |

| |

2 | 15,38 | 5,63 | - | 84,62 | - | 100,00 |

3 | 10,37 | - | - | 89,63 | - | 100,00 |

4 | 13,46 | 62,10 | 5,05 | 16,12 | 3,27 | 100,00 |

5 | 12,29 | 64,72 | 1,41 | 20,61 | 0,97 | 100,00 |

6 | 58,24 | 35,33 | 0,61 | 2,72 | 3,10 | 100,00 |

4. Поиск способа переработки шлаков кремниевого производства

В связи с тем, что шлак содержит элементный кремний, данный продукт окислительного рафинирования представляет интерес для доизвлечения кремния. Существует несколько направлений переработки шлаков кремниевого производства [15], основные из них направлены на доизвлечение кремния путем сортировки, отстаивания, переплавки, либо выделения из шлака в виде сплава с другими элементами (например, железом).

Нами разрабатывается способ извлечения кремния из шлака в виде сплава. Для этого ведутся работы по подбору флюсов с целью снижения вязкости шлака и температуры плавки шлакосодержащей шихты для увеличения извлечения кремния в сплав. Также для определения оптимальных параметров плавки применяется математическая обработка результатов экспериментов.

5. Заключение

Кремний металлургических марок находит широкое применение в различных отраслях промышленности. Получение MG-Si характеризуется невысоким его извлечением (~70 %) из-за потерь кремния с отходящими газами в виде газообразного монооксида кремния и потерь уже выплавленного металла со шлаком при окислительном рафинировании в ковше.

Показано, что при плавке может образоваться до 5 % печного шлака (тугоплавкой смеси силикатов кальция и алюминия с вкраплениями карборунда и корольками запутавшегося кремния). Печной шлак при выливке из печи переходит в расплав и по окончании процесса рафинирования – в рафинировочный шлак. По результатам проведенных исследований выявлено, что в данном продукте содержится кремний в виде металлических включений, а также в форме оксида и карбида; кроме этого, в шлаке присутствуют оксиды алюминия и кальция (как продукты окислительного рафинирования). Высокое содержание кремния в рафинировочном шлаке (по данным проведенных аналитических исследований - до 70 %) приводит к еще большему снижению извлечения кремния в технологическом процессе, снижая эффективность кремниевого производства в целом. Нахождение в шлаке ценного Si в элементном виде позволяет сделать вывод о возможности его выделения из шлака, например, в виде сплава с другим металлом.

Полученные аналитические данные о составе шлака кремниевого производства имеют практическую ценность при оценке и разработке эффективной технологии переработки шлака. Таким образом, рафинировочный шлак является ценным техногенным сырьем для доизвлечения кремния. Нами ведутся экспериментальные работы по переработке рафинировочного шлака с выделением кремния из него в виде сплава.