РАСЧЕТ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ ВЫХЛОПНОГО ПАТРУБКА ПАРОВОЙ ТУРБИНЫ Т-125/150-12,8 ЗАО «УТЗ»

Ямалтдинов А.А.1, Рябчиков А.Ю.2, Сахнин Ю.А.3

1Аспирант; 2 д.т.н., Уральский Федеральный Университет; 3начальник отдела ЗАО «Уральский турбинный завод».

РАСЧЕТ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ ВЫХЛОПНОГО ПАТРУБКА ПАРОВОЙ ТУРБИНЫ Т-125/150-12,8 ЗАО «УТЗ»

Аннотация

Рассмотрена методика расчета на прочность и жесткость выхлопных патрубков цилиндров низкого давления паровых турбин. Приведен пример расчета применительно к вновь разрабатываемому выхлопному патрубку теплофикационной турбины Т-125/150-12,8 ЗАО «УТЗ». Использование данной методики позволяет получить надежную конструкцию выхлопного патрубка, снизив при этом его металлоемкость и трудоемкость изготовления.

Ключевые слова: паровая турбина, выхлопной патрубок, расчет.

Yamaltdinov A.A.1; Ryabchikov A.Y.2; Sahnin Y.A.3

1 Postgraduate student; 2 Doctor of technical sciences, Ural Federal University; 3 chief of department “Ural turbine works”.

CALCULATION OF THE STRENGHT AND STIFFNESS OF THE EXHAUST HOOD OF STEAM TURBINE T-125/150-12.8 JSC “UTZ”

Abstract

The technique is considered on the strength and stiffness of the low pressure exhaust hoods of steam turbines. Shows the example of calculation with respect to the newly developed exhaust hood for cogeneration turbine T-125/150-12.8 “UTZ”. Using this technique allows to get a reliable design of the exhaust hood, with reducing its metal consumption and laboriousness.

Keywords: steam turbine, exhaust hood, calculation.

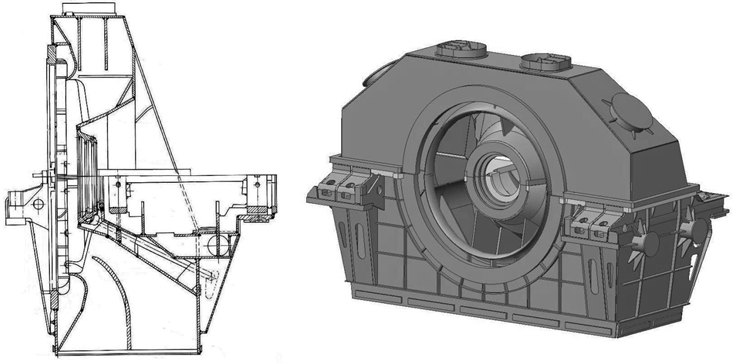

Выхлопные патрубки цилиндров низкого давления обеспечивают отвод рабочего тела от лопатки последней ступени к горловине конденсатора и являются конечным элементом проточной части паровой турбины [1]. Пример системы выхлопных патрубков двухпоточного цилиндра низкого давления турбин серии Т-100 представлен на рис. 1.

Рис.1 – Система выхлопных патрубков турбин серии Т-100

Выхлопной патрубок должен [2]:

- Обеспечивать отвод рабочего тела из паровой турбины в заданном направлении с минимальными аэродинамическими потерями.

- Обеспечивать равномерное поле давлений за последней ступенью, т.е. обладать одинаковым гидравлическим сопротивлением по всем направлениям, отводящим рабочее тело к выходному сечению.

- Иметь равномерное поле скоростей на выходе.

- Во всех режимах работы обеспечивать стационарный устойчивый характер течения.

- Обладать высокой жесткостью.

- Иметь приемлемые конструктивные габариты.

В рамках, существующей конкурентной борьбы между турбостроительными заводами, выхлопной патрубок так же должен обладать низкой металлоемкостью и трудоемкостью при изготовлении, что обеспечит его меньшую стоимость и соответственно большую привлекательность для Заказчика.

На патрубки действуют различные весовые нагрузки: собственный вес, вес средней части ЦНД или цилиндра среднего давления (ЦСД) в случае двухпоточной конструкции, вес конденсатора, ротора турбины и генератора, а также нагрузки от вибрации ротора и давления внутри патрубка.

В связи с этим расчет выхлопного патрубка представляется чрезвычайно громоздким и сложным.

Традиционно, для определения прочности и жесткости выхлопных патрубков применялись экспериментальные методы исследования [1]. С развитием средств вычислительной техники, появилась возможность рассчитывать сложные сварные конструкции методом конечных элементов (МКЭ).

Неоправданная конструктивная и технологическая сложность выхлопного патрубка цилиндра низкого давления турбин серии Т-100 привела к необходимости разработать для новой модификации этой турбины (Т-125/150-12,8), выхлопной патрубок конструктивно и технологически более простой, сохранив при этом его высокую надежность и экономичность.

Данная задача решалась МКЭ в следующей последовательности:

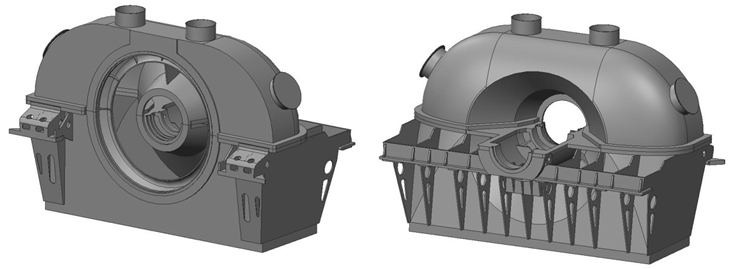

- Построение твердотельной модели исходного выхлопного патрубка (Рис. 2). Твердотельная модель строилась в программном комплексе Creo Parametric0. Геометрия модели конструкции закладывалась максимально пригодной для МКЭ, с учетом всех параметров, которые могут оказать существенное влияние на результаты расчетов. Учитывая, что выхлопные патрубки правого и левого потоков являются симметричными, для расчета строился выхлопной патрубок только одного потока. Помимо построения геометрии, так же задавались физические параметры материала. В качестве материала задана углеродистая сталь, используемая для изготовления выхлопных патрубков турбин.

Рис. 2 – Твердотельная модель выхлопного патрубка турбины Т-125

На данном этапе в конструкции выхлопного патрубка было предложено модернизировать следующий элемент - задней торцевой стенке верхней половины патрубка придать эллиптическую форму. Данное решение позволяет получить равнопрочную торцевую стенку, практически не подверженную деформации и значительно упростить технологическую цепочку изготовления выхлопного патрубка, т.к. эллиптическая торцевая стенка будет сформирована путем резки единого штампованного эллиптического днища.

- Создание сетки конечных элементов. Сетка конечных элементов строилась с использованием программного комплекса Ansys Mechanical5. На этой стадии выбиралось оптимальное количество элементов и узловых точек с целью получения максимально возможного количества областей с регулярной сеткой. Сетка строилась с использованием функции «curvature» и содержала 1-1,2 млн. элементов и 1,5-1,8 млн. узлов.

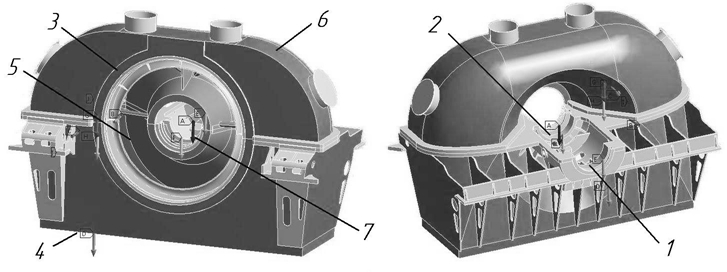

- Задание нагрузок. Этап задания нагрузок подразумевает наложение действия активных сил на модель выхлопного патрубка. Силы на данном этапе задаются, учитывая особенности реальной работы выхлопного патрубка на рассматриваемом режиме эксплуатации паровой турбины. При расчете, к выхлопному патрубку были приложены следующие нагрузки (Рис. 3):

Рис. 3 – Система сил, действующих на выхлопной патрубок турбины Т-125/150-12,8

- сила, с которой ротор генератора действует на вкладыш подшипника выхлопного патрубка (поз. 1). Данная сила приложена к опорной поверхности вкладыша генератора;

- сила, с которой ротор низкого давления действует на вкладыш подшипника выхлопного патрубка (поз. 2). Данная сила приложена к опорной поверхности вкладыша ЦНД;

- сила, с которой средняя часть ЦНД и перепускные трубы действуют на фланец вертикального разъема выхлопного патрубка (поз. 3). Данная сила приложена ко всей поверхности вертикального фланца;

- сила, с которой конденсатор воздействует на выхлопной патрубок. Данная сила представляет собой вес конденсаторной группы, в рабочих условиях с полностью заполненным водяным пространством и заполненным конденсатом до верхнего допустимого уровня паровым пространством (поз. 4). Указанная сила приложена к нижнему горизонтальному разъему.

- сила, создаваемая давлением пара на внутреннюю поверхность выхлопного патрубка (поз. 5). Давление приложено ко всем внутренним поверхностям патрубка.

- атмосферное давление на внешнюю поверхность патрубка (поз. 6). Давление приложено ко всем наружным поверхностям патрубка.

- сила тяжести непосредственно выхлопного патрубка (поз. 7).

Кроме того, задано ограничение перемещения по лапам опирания на фундаментные рамы.

- Расчет и анализ полученных результатов. Расчет проводился с помощью метода конечных элементов в программном комплексе Ansys Mechanical5. По результатам расчета проводится анализ полученных данных путем преобразования полей законов распределения напряжений и деформаций в необходимые графические зависимости либо сводные таблицы.

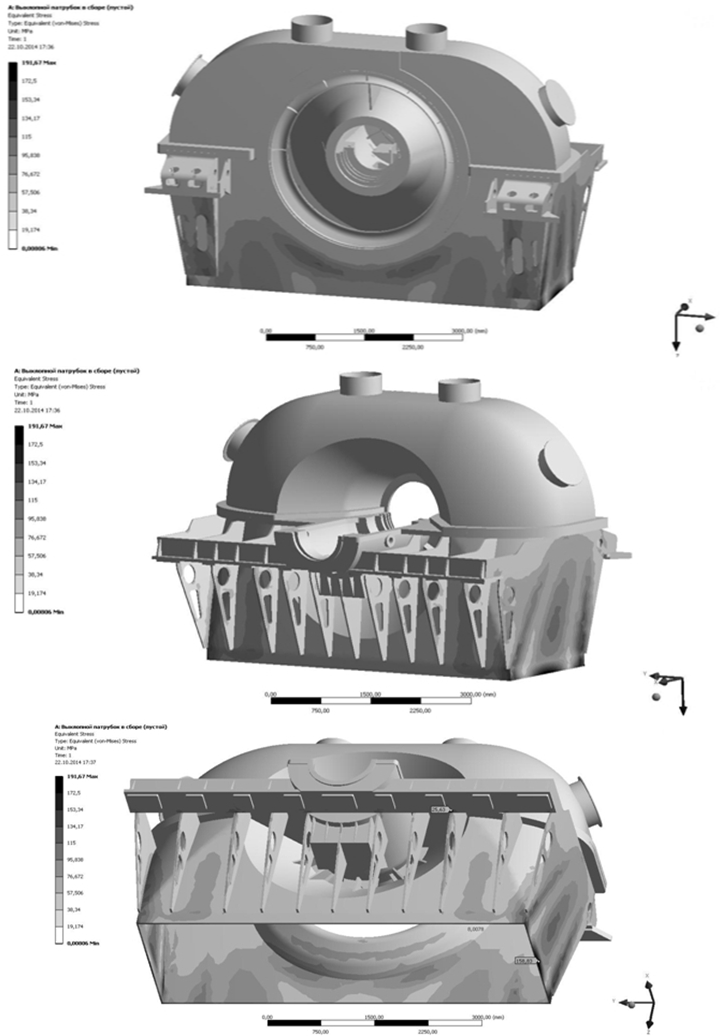

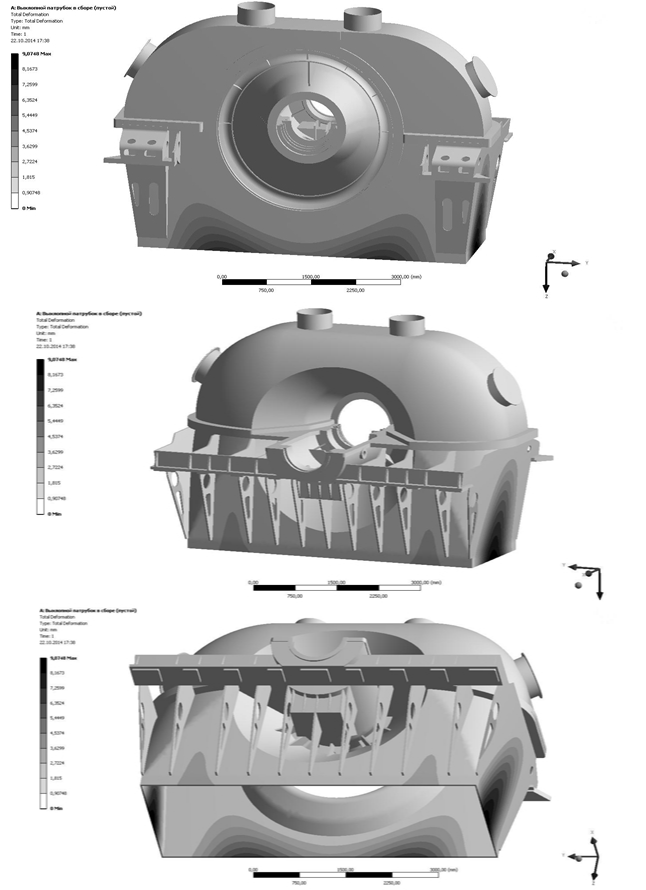

Прочность исходной конструкции отражает картина распределения эквивалентных напряжений (по Мизесу), представленная на рис. 4. Жесткость конструкции отражает картина распределения суммарных деформаций, представленная на рис. 5.

Зона максимальных напряжений и деформаций исходной конструкции выхлопного патрубка турбины Т-125/150-12,8 расположена в зоне нижнего разъема (в зоне приварки горловины конденсатора). Величина максимальных напряжений достигает 191,7 МПа, величина максимальных перемещений составляет 9,1 мм. Указанные величины являются недопустимыми по условиям надежности для вновь спроектированного выхлопного патрубка.

Это потребовало проведения следующего этапа модернизации выхлопного патрубка.

- Наполнение выхлопного патрубка стержневой и реберной системой. С целью совершенствования конструкции выхлопных патрубков, в настоящее время, турбиностроительные завода используют внутреннюю систему стяжек (стержней) вместо системы ребер, т.к. стержневая система круглых стяжек обладаем меньшим аэродинамическим сопротивлением в неупорядоченном потоке пара. На основании этого, в проточную часть выхлопного патрубка внедрена развитая стержневая система в верхней и средней частях. Направляющие ребра установлены только в нижней части нижней половины патрубка. При этом количество ребер и каналов ими образованных в нижней половине было сведено к минимуму.

Рис. 4 – Распределение эквивалентных напряжений в выхлопном патрубке турбины Т-125/150-12,8

Рис. 5 – Распределение суммарных деформаций в выхлопном патрубке турбины Т-125/150-12,8

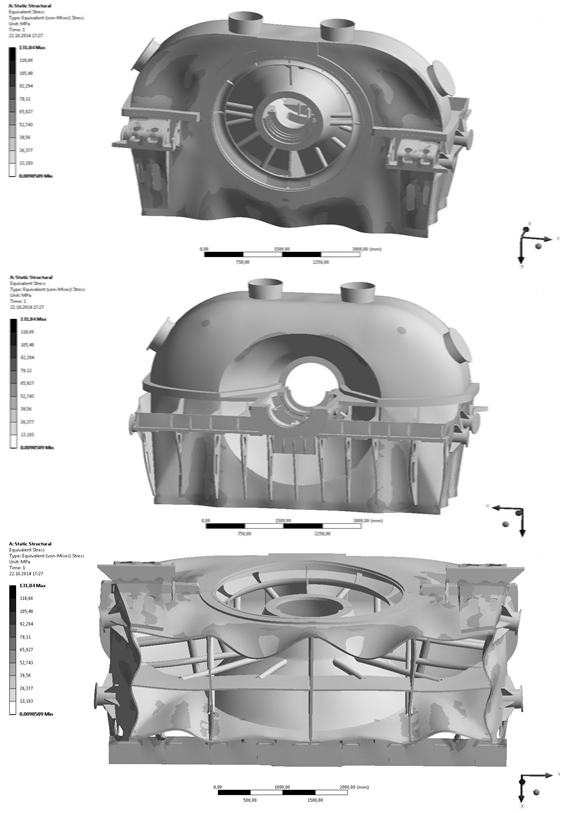

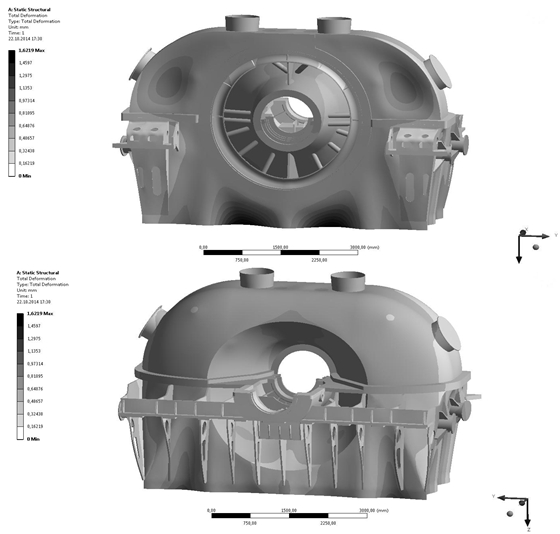

- Расчет новой конструкции выхлопного патрубка и анализ полученных результатов. Распределение эквивалентных напряжений выхлопного патрубка с системой направляющих ребер и стержней представлено на рис. 6. Суммарные напряжения представлены на рис. 7.

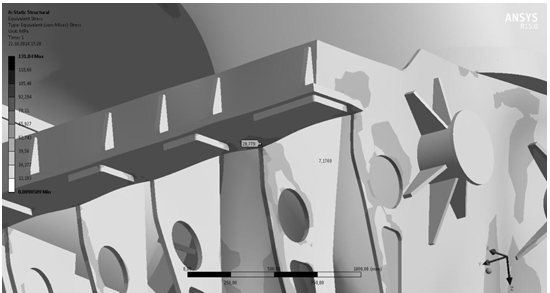

Расчет выхлопного патрубка с установленной системой направляющих ребер и стержней показал более равномерное распределение напряжений и деформаций. Зона максимальных напряжений перешла из зоны нижнего разъема в область задних опорных лап (рис. 8). Средний уровень максимальных напряжений составляет 28-29 МПа. Указанная величина полностью удовлетворяет условиям прочности для сварных конструкций из листовой стали, тем самым обеспечивается выполнение условий надежности конструкции. Зона максимальных суммарных перемещений выхлопного патрубка с системой стержней и направляющих ребер расположена в той же области, что и в исходном (пустом) выхлопном патрубке, но стоит отметить, что величина максимальных суммарных перемещений снизилась до 1,6 мм.

Выводы. В результате проведенных расчетов на прочность и жесткость выхлопного патрубка цилиндра низкого давления вновь проектируемой теплофикационной турбины Т-125/150-12,8, по сравнению с серийных выхлопным патрубком турбин серии Т-100 удалось:

- Снизить величину максимальных эквивалентных напряжений в 6,6 раз (с 192 МПа до 29 МПа) и снизить величину общих деформаций в 5,6 раза (с 9,1 мм до 1,62 мм).

- Получить равнопрочную, удовлетворяющую условиям надежности, конструкцию выхлопного патрубка.

- Избавиться от системы внешнего оребрения патрубка.

- Снизить металлоемкость на 20 %. Серийный выхлопной патрубок турбины серии Т-100 весит 41 тонну, новый выхлопной патрубок для турбины Т-125/150-12,8 весит 32 тонны, а следовательно и трудоемкость его производства.

Рис. 6 - Распределение эквивалентных напряжений в выхлопном патрубке турбины Т-125/150-12,8 с установленной системой ребер и стержней

Рис. 7 - Распределение суммарных деформаций в выхлопном патрубке турбины Т-125/150-12,8 с установленной системой ребер и стержней

Рис. 8 – зона максимальных напряжений в области задних опорных лап выхлопного патрубка турбины Т-125/150-12,8

Литература

- Зарянкин А.Е., Симонов Б.П. Выхлопные патрубки паровых и газовых турбин. – М.: Издательство МЭИ, 2002. – 274 с.

- Дейч М.Е., Зарянкин А.Е. Газодинамика диффузоров и выхлопных патрубков турбомашин, М., «Энергия», 1970.

References

- Zarjankin A.E., Simonov B.P. Vyhlopnye patrubki parovyh i gazovyh turbin. – M.: Izdatel'stvo MJeI, 2002. – 274 s.

- Dejch M.E., Zarjankin A.E. Gazodinamika diffuzorov i vyhlopnyh patrubkov turbomashin, M., «Jenergija», 1970.