THE PREDICITION OF INSTRUMENTAL STEELS’ ROUGHNESS AT GRINDING BY HIGH POROSITY NITRIDEBORON WHEELS

Солер Я.И.1 , Шустов А.И.2

1Кандидат технических наук, доцент; 2аспирант, Иркутский Государственный Технический Университет

ПРОГНОЗИРОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ПРИ ПЛОСКОМ ШЛИФОВАНИИ НИТРИДБОРОВЫМИ КРУГАМИ ВЫСОКОЙ ПОРИСТОСТИ

Аннотация

Рассмотрено влияние исследуемых материалов на меры положения и рассеяния и стабильность процесса формирования микрогеометрии поверхности. Полученные результаты повышают качество изготовления и надежность работы режущих инструментов и штампов.

Ключевые слова: шлифование, параметры шероховатости, статистика, медиана, стандарт отклонения.

Soler Ya.I.1 , Shustov A.I.2

1Candidate of technical sciences, associate professor; 2postgraduate student, Irkutsk state technical university

THE PREDICITION OF INSTRUMENTAL STEELS’ ROUGHNESS AT GRINDING BY HIGH POROSITY NITRIDE-BORON WHEELS

Abstract

The influence of steel material and stability are presented on position measure and deviation and stability of roughness parameters. Manufacturing quality and reliability have improved.

Keywords: grinding, roughness parameters, statistics, median, standard deviation.

Работоспособность режущего инструмента и штампов на завершающем этапе изготовления обеспечиваются шлифованием

Наибольшую сложность вызывает изготовление инструментов, применяемых на станках с ЧПУ, где необходимо обеспечить их заданную стойкость, определяемую продолжительностью программы. Для обеспечения нормальных условий шлифования и заточки режущего инструмента следует, прежде всего, обеспечить соблюдение минимального коэффициента запаса твердости материала круга Kз = 1,5 (табл.1), представляющего собой отношение микротвердости абразивного материала Hµа к микротвердости обрабатываемого материала и его основных компонентов Hµм [1].

Таблица 1 – Коэффициент запаса твердости абразивных зерен [1]

|

Материал зерен |

Hµа, ГПа |

Компоненты материала |

Hµм, ГПа |

Kз |

|

Алмаз |

100 |

Карбид вольфрама |

20 |

5,0 |

|

Карбид титана |

30 |

3,3 |

||

|

КНБ |

85 |

Карбид вольфрама |

20 |

4,2 |

|

Карбид ванадия |

28 |

3,0 |

||

|

Карбид кремния |

33 |

Карбид вольфрама |

20 |

1,5 |

|

Карбид титана |

30 |

1,1 |

||

|

Электрокорунд |

22 |

Карбид вольфрама |

20 |

1,1 |

|

Карбид ванадия |

28 |

0,8 |

Из представленных в табл. 1 данных очевидно, что круги из кубического нитрида бора (КНБ) наряду с алмазным инструментом имеют ощутимо больший коэффициент запаса твердости по сравнению с традиционными абразивами. При этом превосходят алмазы по теплостойкости практически в 2 раза, поэтому имеют значительные преимущества при шлифовании металлорежущих инструментов из быстрорежущих сталей. Серьезным технологическим недостатком последних является низкая обрабатываемость кругами из традиционных абразивных материалов вследствие большого содержания карбидообразующих элементов: W, V, Mo, Cr и др.

Статистические методы анализа экспериментальных данных

Наиважнейшим показателем качества шлифования является топография поверхности. Параметры шероховатости оценивали статистическими методами с использованием программы Statistica 6.1.478.0.

Прикладная статистика позволяет изучать последовательности вида

, (1)

, (1)

представляющие собой множества e =  удобнее всего с равным числом элементов v =

удобнее всего с равным числом элементов v =  В условиях эксперимента принято n = 30.

В условиях эксперимента принято n = 30.

Статистические методы принято классифицировать на две группы: параметрические и непараметрические, каждая из которых «на своем поле» обладает большей надежностью принятия нуль-гипотезы (H0) [2].

Для представления и анализа выходных данных использовали такие параметры однородного распределения [3] как меры положения (опорные значения по ГОСТ Р ИСО 5721-1-2002): средние  и медианы

и медианы  соответственно для параметрического и непараметрического методов; меры рассеяния (прецизионность по ГОСТ Р ИСО 5721-1-2002), характеризующие стабильность процесса: стандарты отклонений

соответственно для параметрического и непараметрического методов; меры рассеяния (прецизионность по ГОСТ Р ИСО 5721-1-2002), характеризующие стабильность процесса: стандарты отклонений  (дисперсии

(дисперсии ), размахи

), размахи – для параметрического метода; интерквартильные широты

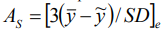

– для параметрического метода; интерквартильные широты  – для непараметрических статистик. Асимметрию (скошенность) распределений оценивали из выражения:

– для непараметрических статистик. Асимметрию (скошенность) распределений оценивали из выражения:

, (2)

, (2)

в котором AS является положительной величиной, когда .

.

В противном случае скошенность считается отрицательной.

Для параметрических статистик «своим полем» [2] приняты условия, при которых (1) характеризуются нормальным распределением с однородными (гомогенными) дисперсиями отклонений. При этом их критерии робастны к незначительным нарушениям закона распределения СВ, чего нельзя допустить относительно гомоскедастичности распределений (1). На практике пренебрежение законом распределения может привести к принятию неверной гипотезы, поскольку предельно допустимые величины отклонений нигде не оговорены. В этих случаях непараметрический метод, несвязанный с каким-либо семейством распределений и его свойствами, обладает большей мощностью по отношению к параметрическому методу.

Для подтверждения Ho о нормальном распределении непрерывных СВ в программе имеется возможность воспользоваться статистиками Колмогорова-Смирнова (D) и Шапиро-Уилка (W). Критерий D до сих пор широко используется в технических приложениях. В работе [4] была выявлена слабая мощность этого критерия, поэтому в данном исследовании тестирование Ho для (1) вели по статистике W, которая должна удовлетворять неравенству:

(3)

(3)

С учетом важности требования по однородности дисперсий в работе привлечены тесты (Error! Objects cannot be created from editing field codes.): 1 – Хартли, Кохрена и Бартлетта, представленные в программе одной группой; 2 – Левене; 3 – Брауна-Форсайта. Во всех случаях гомогенные дисперсии должны удовлетворять неравенству:

(4)

(4)

где α – надежность принятия Ho.

Вероятностный характер гипотез не исключает того, что отдельные ре-шения f, принятые по критериям , могут различаться. По этой причине окончательные результаты по гомогенности (Ho) и неоднородности (H1) дис-персий отклонений приняты из следующих соображений:

где решению присвоен индекс принятой гипотезы.

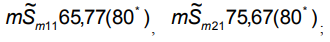

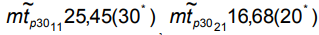

Прогнозируемые средние и медианы получены по критериям множественного сравнения [2,3] и обозначены  соответственно.

соответственно.

Методика эксперимента

Исследуемые инструментальные материалы: быстрорежущие пластины сборных инструментов – Р9К5, Р12Ф3К10М3, Р9М4К8, Р18, Р6М5 и штамповая сталь Х12. Опыты вели при следующих условиях: плоскошлифовальный станок модели 3Г71М; высокопористый круг (ВПК) CBN50 100/80 СТ1 10 К27 100 КФ40; схема шлифования – периферией круга без выхаживающих ходов; технологические параметры – скорость круга vк = 28 м/с, продольная подача sпр = 6 м/мин, поперечная подача sп = 5 мм/дв.ход, глубина резания t = 0,01 мм, операционный припуск z = 0,1 мм. СОЖ – 5%-ная эмульсия Аквол-6 (ТУ 0258-024-00148845-98), подаваемая поливом на деталь с расходом 7–10 л/мин. Опускание круга на глубину t вели в момент, когда стол с деталью смещался в крайнее левое положение относительно оператора. Его движение слева направо является рабочим, а обратное – выхаживающим с окончательным формированием микрорельефа поверхности детали по схеме попутного шлифования, поскольку шпиндель имеет вращение по часовой стрелке. Натурный эксперимент реализован на образцах с размерами D×L = 36×30 мм, которые крепили непосредственно на магнитном столе станка и шлифовали по торцу. Количество параллельных наблюдений принято v =  . Шероховатость поверхности оценивали параметрами Ra, Rz, Rmax, S, Sm, tp, p =

. Шероховатость поверхности оценивали параметрами Ra, Rz, Rmax, S, Sm, tp, p =  (ГОСТ 25142-82), измеренными с помощью системы, включающей профилограф-профилометр модели 252 завода «Калибр». Выходные данные процесса представлены в общем виде как ydjv, где индексы «dj» информативно отражают переменные условия процесса. Здесь d =

(ГОСТ 25142-82), измеренными с помощью системы, включающей профилограф-профилометр модели 252 завода «Калибр». Выходные данные процесса представлены в общем виде как ydjv, где индексы «dj» информативно отражают переменные условия процесса. Здесь d =  – направление расположения микронеровностей: 1 – параллельно вектору sп, 2 – параллельно вектору sпр; j =

– направление расположения микронеровностей: 1 – параллельно вектору sп, 2 – параллельно вектору sпр; j =  – код шлифуемых материалов: 1 – Р9К5 (базовый), 2 – Р12Ф3К10М3, 3 – Р9М4К8, 4 – Р18, 5 – Р6М5, 6 – Х12.

– код шлифуемых материалов: 1 – Р9К5 (базовый), 2 – Р12Ф3К10М3, 3 – Р9М4К8, 4 – Р18, 5 – Р6М5, 6 – Х12.

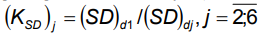

Для количественной оценки стабильности процесса при одноименном d используем коэффициент [5], в котором за базовый материал принята сталь Р9К5 (j = 1):

. (7)

. (7)

Величина  соответствует большей стабильности процесса для базовой стали,

соответствует большей стабильности процесса для базовой стали,  – сталей j =

– сталей j =  . Оценку влияния направления подачи на стабильность процесса вели по (7) при базовом элементе в поперечном направлении и фиксированном j.

. Оценку влияния направления подачи на стабильность процесса вели по (7) при базовом элементе в поперечном направлении и фиксированном j.

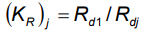

Дополнительно стабильность процесса была проанализирована по размахам наблюдений. Аналогично (7) получено выражение:

. (8)

. (8)

Анализ и обсуждение результатов исследования

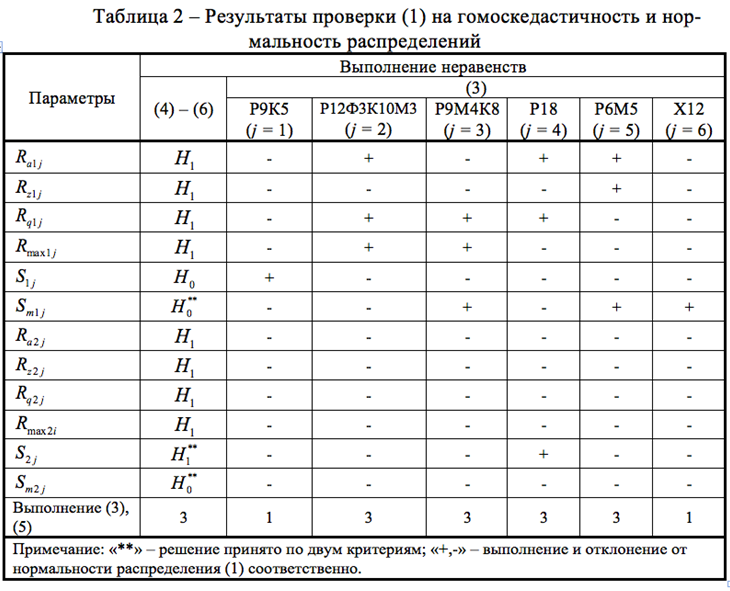

Результаты, отображенные в табл.2, свидетельствуют о нарушении Ho

о гомогенности дисперсий для большинства параметров. При этом для параметров  решения (5), (6) приняты по двум тестам, а не по трем. Более того в подавляющем большинстве случаев распределения не аппроксимируются кривой Гаусса.

решения (5), (6) приняты по двум тестам, а не по трем. Более того в подавляющем большинстве случаев распределения не аппроксимируются кривой Гаусса.

Таблица 2 – Результаты проверки (1) на гомоскедастичность и нормальность распределений

Исходя из этого, необходимо отдать предпочтение статистическим решениям, полученным непараметрическим методом по ранговым критериям Краскелла-Уоллиса и Данна [4].

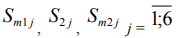

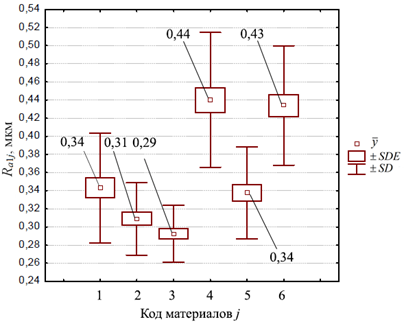

Рис. 1 иллюстрирует результаты наблюдений (1) на базе параметрического (а) и непараметрического (б) методов статистики для поперечного параметра  при шлифовании сталей j =

при шлифовании сталей j =  , где «квадратом» представлены меры положения:

, где «квадратом» представлены меры положения:  (а) и

(а) и  (б). Остальные обозначения несут разную смысловую нагрузку. На рис.1, а «прямоугольник» представляет собой

(б). Остальные обозначения несут разную смысловую нагрузку. На рис.1, а «прямоугольник» представляет собой

а) б)

Рис. 1 – Описательные параметрические (а) и непараметрические (б) статистики влияния марки инструментальной стали на параметр Ra1j

границы рассеяния стандартов ошибки ( ), «усики» – стандарты отклонений (

), «усики» – стандарты отклонений ( ). На рис.1, б соответственно отображены интерквартильные широты

). На рис.1, б соответственно отображены интерквартильные широты  и размахи

и размахи  . Представление медианы и размаха на рис. 1,б наглядно иллюстрирует форму кривой распределения (2).

. Представление медианы и размаха на рис. 1,б наглядно иллюстрирует форму кривой распределения (2).

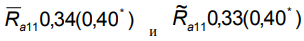

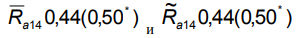

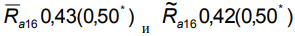

Первоначально проанализируем полученные результаты по мерам положения параметров микрорельефа. Из табл.3 видно, что быстрорежущие пластины j = 1,2,3,5 показали одинаковую обрабатываемость шлифованием по ожидаемым медианам для параметра Ra в поперечном направлении. В то же время поверхности материалов j = 4 (Р18) и j = 6 (Х12) оказались более шероховатыми. Аналогичная тенденция подтверждена и для других высотных параметров в направлении вектора поперечной подачи (d = 1), регламентирующих качество деталей. Так, различие по

Таблица 3 – Выборочные результаты прогнозирования топографии

|

Параметры |

d = |

|

|

|

AS > 0 по (2) |

(KSD)dj (7) |

|

Р9К5 (j = 1) |

||||||

|

Radj, мкм |

1 |

0,34 (0,40*) |

0,32 (0,32*) |

0,0036 |

+ |

0,12 |

|

2 |

0,06 (0,063*) |

0,05 (0,05*) |

0,0278 |

+ |

||

|

Rmaxdj, мкм |

1 |

2,00 (2,0*) |

1,98 (2,0*) |

0,3562 |

+ |

2,50 |

|

2 |

0,39 (0,40*) |

0,35 (0,40*) |

0,1388 |

+ |

||

|

Smdj, мкм |

1 |

66,10 (80*) |

65,77 (80*) |

14,7933 |

+ |

0,37 |

|

2 |

82,70 (100*) |

75,67 (80*) |

39,3006 |

+ |

||

|

tp30dj, % |

1 |

25,21 |

25,45 |

6,3607 |

- |

0,74 |

|

2 |

17,51 |

16,68 |

8,5154 |

+ |

||

|

Р18 (j = 4) |

||||||

|

Radj, мкм |

1 |

0,44 (0,50*) |

0,43 (0,50*) |

0,0056 |

+ |

0,20 |

|

2 |

0,06 (0,063*) |

0,05 (0,05*) |

0,0272 |

+ |

||

|

Rmaxdj, мкм |

1 |

2,66 (3,2*) |

2,64 (3,2*) |

0,4564 |

+ |

2,60 |

|

2 |

0,39 (0,40*) |

0,35 (0,40*) |

0,1695 |

+ |

||

|

Smdj, мкм

|

1 |

66,10 (80*) |

65,77 (80*) |

20,4827 |

+ |

1,06 |

|

2 |

86,43 (100*) |

70,02 (80*) |

19,2164 |

+ |

||

|

tp30dj, % |

1 |

25,21 |

25,45 |

6,6125 |

- |

0,86 |

|

2 |

17,51 |

16,68 |

7,6648 |

+ |

||

|

Х12 (j = 6) |

||||||

|

Radj, мкм |

1 |

0,44 (0,50*) |

0,43 (0,50*) |

0,0044 |

+ |

0,07 |

|

2 |

0,10 (0,10*) |

0,07 (0,08*) |

0,0558 |

+ |

||

|

Rmaxdj, мкм |

1 |

2,66 (3,2*) |

2,64 (3,2*) |

0,4193 |

+ |

1,31 |

|

2 |

0,60 (0,63*) |

0,49 (0,50*) |

0,3179 |

+ |

||

|

Smdj, мкм

|

1 |

66,10 (80*) |

65,77 (80*) |

10,6684 |

+ |

0,34 |

|

2 |

81,14 (100*) |

75,67 (80*) |

30,6204 |

+ |

||

|

tp30dj, % |

1 |

25,21 |

25,45 |

7,4548 |

- |

1,08 |

|

2 |

17,51 |

16,68 |

6,8673 |

+ |

||

|

Примечание. «*» – категориальные величины по ГОСТ 2789-73 |

||||||

параметру Ra между данными группами материалов составило одну категориальную величину (КВ), что наглядно показывают опорные значения (ГОСТ Р ИСО 5721-1-2002):  для Р9К5;

для Р9К5;  для Р18;

для Р18;  для Х12. В скобках указаны КВ по ГОСТ 2789-73. Приведенные данные свидетельствуют о том, что

для Х12. В скобках указаны КВ по ГОСТ 2789-73. Приведенные данные свидетельствуют о том, что

рассеяние медиан при сравнении материалов j =  находится в пределах одной КВ.

находится в пределах одной КВ.

При рассмотрении шаговых параметров и относительных опорных длин установлена существенная анизотропия поверхности: в продольном направлении (d = 2) средний шаг неровностей больше, чем в поперечном (d = 1), а по опорным продольным длинам отмечено их снижение. В частности, отмечено:

. Как известно, оба указанных параметра ухудшают эксплуатационные свойства поверхности в продольном направлении. Отмеченные явления необходимо учитывать при расположении шлифуемых деталей на станке. Влияние шлифуемых материалов j =

. Как известно, оба указанных параметра ухудшают эксплуатационные свойства поверхности в продольном направлении. Отмеченные явления необходимо учитывать при расположении шлифуемых деталей на станке. Влияние шлифуемых материалов j =  на ожидаемые медианы параметров

на ожидаемые медианы параметров  предсказано незначимым на 5%-ом уровне. Таким образом, выявлена необходимость регламентирования параметров топографии шлифуемой поверхности не только в поперечном направлении, но и в продольном. При анализе формы распределения для большинства параметров шероховатости выявлена положительная асимметрия (табл. 3). С точки зрения надежности машин и соединений это является благоприятным явлением, т.к. ведет к уменьшению опорных значений по ГОСТ Р ИСО 5721-1-2002.

предсказано незначимым на 5%-ом уровне. Таким образом, выявлена необходимость регламентирования параметров топографии шлифуемой поверхности не только в поперечном направлении, но и в продольном. При анализе формы распределения для большинства параметров шероховатости выявлена положительная асимметрия (табл. 3). С точки зрения надежности машин и соединений это является благоприятным явлением, т.к. ведет к уменьшению опорных значений по ГОСТ Р ИСО 5721-1-2002.

Различие средних для высотных параметров шлифуемых сталей составило (1 – 2) КВ (рис. 1, табл.4). Внутригрупповое различие на одну КВ среди материалов j =  отмечено в тех случаях, когда одна из средних расположена на границе с соседней размерной величиной. Размахи наблюдений высотных параметров

отмечено в тех случаях, когда одна из средних расположена на границе с соседней размерной величиной. Размахи наблюдений высотных параметров  составили (3 – 4) КВ. Для них стабильности процесса по оценкам (7), (8) практически совпали.

составили (3 – 4) КВ. Для них стабильности процесса по оценкам (7), (8) практически совпали.

Таблица 4 – Влияние материала деталей на меры положения и рассеяния высотных параметров

|

Стали (j) |

|

|

|

|

|

KR1j (8) |

|

Ra1j, мкм |

||||||

|

Р9К5 (j = 1) |

0,34 (0,40*) |

0,0603 |

1 |

0,26 (0,32*) |

0,52 (0,63*) |

1 |

|

Р12Ф3К10М3 (j = 2) |

0,31 (0,32*) |

0,0399 |

1,51 |

0,23 (0,25*) |

0,40 (0,40*) |

1,52 |

|

Р9М4К8 (j = 3) |

0,30 (0,32*) |

0,0316 |

1,9 |

0,23 (0,25*) |

0,35 (0,40*) |

2,16 |

|

Р18 (j = 4) |

0,44 (0,50*) |

0,0745 |

0,8 |

0,28 (0,32*) |

0,60 (0,63*) |

0,81 |

|

Р6М5 (j = 5) |

0,33 (0,40*) |

0,0509 |

1,18 |

0,26 (0,32*) |

0,44 (0,50*) |

1,44 |

|

Х12 (j = 6) |

0,44 (0,50*) |

0,0660 |

0,91 |

0,31 (0,32*) |

0,60 (0,63*) |

0,89 |

|

Rq1j, мкм |

||||||

|

Р9К5 (j = 1) |

0,42 (0,50*) |

0,0749 |

1 |

0,33 (0,40*) |

0,66 (0,80*) |

1 |

|

Р12Ф3К10М3 (j = 2) |

0,40 (0,40*) |

0,0477 |

1,57 |

0,29 (0,32*) |

0,50 (0,50*) |

1,57 |

|

Р9М4К8 (j = 3) |

0,38 (0,40*) |

0,0390 |

1,92 |

0,28 (0,32*) |

0,44 (0,50*) |

2,06 |

|

Р18 (j = 4) |

0,55 (0,63) |

0,0930 |

0,8 |

0,35 (0,40*) |

0,75 (0,80*) |

0,83 |

|

Р6М5 (j = 5) |

0,41 (0,50*) |

0,0624 |

1,2 |

0,33 (0,40*) |

0,54 (0,63*) |

1,57 |

|

Х12 (j = 6) |

0,55 (0,63) |

0,0833 |

0,89 |

0,41 (0,50*) |

0,76 (0,80*) |

0,94 |

|

Rz1j, мкм |

||||||

|

Р9К5 (j = 1) |

1,31 (1,60*) |

0,1454 |

1 |

1,14 (1,25*) |

1,64 (2,0*) |

1 |

|

Р12Ф3К10М3 (j = 2) |

1,29 (1,60*) |

0,1302 |

1,11 |

0,91(1,00*) |

1,54 (1,60*) |

0,79 |

|

Р9М4К8 (j = 3) |

1,27 (1,60*) |

0,1071 |

1,35 |

1,03 (1,25*) |

1,43 (1,60*) |

1,25 |

|

Р18 (j = 4) |

1,61 (2,0*) |

0,2325 |

0,62 |

1,21 (1,25*) |

2,15 (2,5*) |

0,53 |

|

Р6М5 (j = 5) |

1,32 (1,60*) |

0,1331 |

1,09 |

1,09 (1,25*) |

1,63 (2,0*) |

0,92 |

|

Х12 (j = 6) |

1,76 (2,0*) |

0,2146 |

0,67 |

1,41 (1,60*) |

2,20 (2,5*) |

0,63 |

|

Rmax1j, мкм |

||||||

|

Р9К5 (j = 1) |

2,0 (2,0*) |

0,3562 |

1 |

1,56 (1,60*) |

3,20 (3,2*) |

1 |

|

Р12Ф3К10М3 (j = 2) |

1,97 (2,0*) |

0,2287 |

1,55 |

1,47 (1,60*) |

2,37 (3,2*) |

1,82 |

|

Р9М4К8 (j = 3) |

1,93 (2,0*) |

0,1933 |

1,84 |

1,40 (1,60*) |

2,18 (3,2*) |

2,10 |

|

Р18 (j = 4) |

2,66 (3,2*) |

0,4564 |

0,78 |

1,77 (2,0*) |

3,80 (4,0*) |

0,80 |

|

Р6М5 (j = 5) |

1,99 (2,0*) |

0,2958 |

1,2 |

1,60 (1,60*) |

2,73 (3,2*) |

1,45 |

|

Х12 (j = 6) |

2,66 (3,2*) |

0,4193 |

0,84 |

2,10 (2,5*) |

3,65 (4,0*) |

1,05 |

|

Примечание. «*» – категориальные величины по ГОСТ 2789-73 |

||||||

В случае шаговых параметров микрогеометрии размахи возросли до 6-ти КВ (табл. 5). Существенного влияния материала для них не выявлено. Однако коэффициенты воспроизводимости процесса (7), (8) совпали в меньшей мере, особенно для шагов выступов.

Наиболее неблагоприятная ситуация по мерам положения (табл.4;5) складывается, когда наблюдения (1) расположены выше медиан. Например, при шлифовании стали Р9М4К8 (j = 3) девятнадцать наблюдений из n = 30 оказались больше опытной медианы  .

.

Таблица 5 – Влияние материала деталей на меры положения и рассеяния шаговых параметров

|

Стали (j) |

|

|

|

|

|

KRdj (8) |

|

S1j, мкм |

||||||

|

Р9К5 (j = 1) |

9,38 (10*) |

0,5513 |

1 |

7,91 (8*) |

10,35 (12,5*) |

1 |

|

Р12Ф3К10М3 (j = 2) |

8,19 (10*) |

0,5781 |

0,95 |

7,08 (8*) |

9,22 (10*) |

1,14 |

|

Р9М4К8 (j = 3) |

8,19 (10*) |

0,5646 |

0,97 |

7,07 (8*) |

9,00 (10*) |

1,26 |

|

Р18 (j = 4) |

9,66 (10*) |

0,7258 |

0,75 |

8,73 (10*) |

11,37 (12,5*) |

0,92 |

|

Р6М5 (j = 5) |

9,47 (10*) |

0,6807 |

0,80 |

8,17 (10*) |

10,50 (12,5*) |

1,04 |

|

Х12 (j = 6) |

9,36 (10*) |

0,7281 |

0,75 |

7,95 (8*) |

10,49 (12,5*) |

1,86 |

|

Sm2j, мкм |

||||||

|

Р9К5 (j = 1) |

82,70 (100*) |

14,7933 |

1 |

35,88 (40*) |

198,94 (200*) |

1 |

|

Р12Ф3К10М3 (j = 2) |

86,97 (100*) |

13,0708 |

1,13 |

53,13 (63*) |

192,17 (200*) |

1,17 |

|

Р9М4К8 (j = 3) |

86,43 (100*) |

12,1081 |

1,22 |

44,88 (50*) |

167,91 (200*) |

1,32 |

|

Р18 (j = 4) |

73,89 (80*) |

20,4827 |

0,72 |

40,76 (50*) |

115,14 (125*) |

2,19 |

|

Р6М5 (j = 5) |

78,22 (80*) |

11,6585 |

1,26 |

33,10 (40*) |

151,17 (160*) |

1,38 |

|

Х12 (j = 6) |

81,14 (100*) |

10,6684 |

1,38 |

43,48 (50*) |

164,97 (200*) |

1,34 |

|

Примечание. «*» – категориальные величины по ГОСТ 2789-73 |

||||||

Установлено, что стабильность процесса для приведенных сталей по (7) сохраняется только для параметров Radj и Rmaxdj при переменной d, причем для первого параметра она выше в поперечном направлении, а для второго – напротив, в продольном. Для среднего шага и опорной длины аналогичные закономерности оказались незначимыми. При постоянной процесса d наименьшая изменчивость процесса по высотным параметрам микрогеометрии была установлена для стали Р9М4К8, а наибольшая – для пластин Р18 (табл. 4).

References

Кремень З.И. Технология шлифования в машиностроении / З.И. Кремень, В.Г. Юрьев, А.Ф. Бабошкин; под общ. ред. З.И. Кремня. – СПб.: Политехника, 2007. – 320 с.

Холлендер М. Непараметрические методы статистики / М. Холлендер, Д. Вулф ; пер. с англ. – М.: Финансы и статистика, 1983. – 506 с.

Закс Л. Статистическое оценивание / пер. с нем. – М.: Статистика, 1976. – 598 с.

Прогнозирование микротвердости пластин Р9М4К8 при плоском шлифовании кругами «Аэробор» / Я.И. Солер, Л.Г. Каменская, И.М. Шумейкина // Перспективные технологии получения и обработки материалов: межвуз. сб. тр.; под ред. С.А. Зайдеса. – Иркутск: Изд-во ИрГТУ, 2010. – С. 20-25.

Оценка режущих свойств кругов нового поколения «Аэробор» по критерию шероховатости при шлифовании плоских деталей основного и вспомогательного производств самолетостроительных предприятий / Я.И. Солер, А.И. Шустов, Д.А. Филиппова, С.А. Пронин // Вестник ИрГТУ. – 2013. №4 (75). – С. 43-50.

(7)

(7)