AUTOMATED SYSTEM OF HEATING OIL

Гебель Е. С.1 , Зиннатуллин А. Б.2

1Кандидат технических наук, доцент; 2студент, ФГБОУ ВПО «Омский государственный технический университет»

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПОДОГРЕВА НЕФТИ

Аннотация

В статье рассмотрен технологический процесс подготовки нефти для перекачки в магистральные трубопроводы. Выявлены основное технологическое оборудование и параметры операции, подлежащие контролю и регулированию. Предложена функциональная и структурная схема автоматизированной системы управления подогревом нефти, которая позволит получить заданный объем продукции при минимальных эксплуатационных затратах.

Ключевые слова: подготовка нефти, печи трубчатые блочные, автоматизированная система управления.

Gebel E. S.1, Zinnatoollin A. B.2

1PhD in mechanics, associate professor; 2student, Omsk State Technical University

AUTOMATED SYSTEM OF HEATING OIL

Abstract

The process of preparation for the transfer of oil in pipelines is described in the article. The basic technological equipment and operation parameters to be monitored and controlled are obtained. We propose a functional and block diagrams of the automatic control system of the heating oil that will provide a given amount of product at the lowest operating cost.

Keywords: preparation of oil, tube block furnace, automated control system.

Введение

Современная автоматизация основана на компьютерных технологиях. Необходимость модернизации диктуется не только технологическими соображениями, но и некоторыми внешними факторами. Например, печи подогрева нефти - обязательное технологическое звено установок подготовки нефти - в традиционном исполнении оказались несоответствующими современным требованиям Ростехнадзора [1].

На сегодняшний день системы подогрева нефти в трубчатых блочных печах оказались морально устаревшими по целому ряду параметров:

- объем информационных функций имеющихся средств автоматизации не обеспечивает эффективность технологического процесса подогрева нефти;

- работа печей часто идет без автоматического регулирования подачи топливного газа, что приводит к перерасходу топлива и ухудшению экологической обстановки;

- оснащенность средствами КИПиА не соответствует действующим требованиям, схема газовой обвязки не обеспечивает контроля загазованности в застойных зонах функциональных блоков печей, что может привести к аварийной ситуации.

Проектируемая автоматизированная система управления подогревом нефти создается с целью комплексной автоматизации технологических объектов, входящих в состав блока печей ПТБ-10А/1-5 и получения плановых объемов товарной продукции при минимальных эксплуатационных затратах.

Анализ объекта управления

Установка предназначена для подготовки сырой нефти, поступающей на установку по отдельным нефтепроводам, и рассчитана на перекачку определенного количества продукта, например 6 млн. тонн в год. Товарная нефть передается управлению магистральных нефтепроводов для дальнейшей перекачки нефтеперерабатывающим заводам.

В состав узла подготовки нефти входят:

- два закрытых единых технологических блока ЕТБ-1,2;

- блок технологических печей для подогрева нефти ПТБ-10А/1-5;

- насосная станция внутренней перекачки;

- насосная станция пластовой воды;

- воздушная компрессорная ВК-1,2;

- блок реагентного хозяйства БРХ;

- противопожарная насосная станция;

- операторная УПН;

- блоки дренажных емкостей для сбора утечек уловленной нефти и промдождевых стоков;

- блоки технологических трубопроводов, блоки управления задвижками пожаротушения БУЗ;

- резервуарный парк для нефти;

- факельное хозяйство ФНД, ФВД;

- насосная станция внешней перекачки НВП;

- резервуары для пожарной воды;

- концевая сепарационная установка КСУ;

- коммерческий узел учёта нефти КУУН-543.

Основными элементами установки, для которых разрабатывается система автоматизированного управления, являются печи трубчатые блочные ПТБ-10-64, предназначенные для нагрева нефтяных эмульсий и нефти с содержанием серы до 1% по массе и сероводорода в попутном газе до 0,1% по объёму при их промысловой подготовке и транспортировке прямым путем.

С целью обеспечения соответствия современным требованиям безопасной эксплуатации нагревательного оборудования существующая конструкция печи была модернизирована. Внесены следующие изменения в базовую конструкцию:

1. С целью освобождения помещения подготовки топлива и технологического регулирования от воздуховода вентиляторный агрегат перенесён на противоположную сторону рамы-основания печи и выполнен в виде отдельного блока.

2. Увеличена площадь взрывных клапанов с целью обеспечения сохранности теплообменной камеры в случае хлопка газо-воздушной смеси. Для этого специально сконструированы камеры блока взрывных клапанов, количество камер - 4, расположенные симметрично по бокам теплообменной камеры, на каждой из которых установлена дымовая труба и два взрывных клапана.

3. Торцевая стенка теплообменной камеры выполнена съёмной, «иллюминаторы» с задней торцевой стенки перенесены на переднюю, доступ к которым возможен с площадки обслуживания, расположенной на крыше помещения подготовки топлива.

4. Камера сгорания печи обеспечивает более полное смесеобразование и стабилизацию горения в нижней части жаровой трубы. Для улучшения контроля за пламенем основной и запальной горелок тубусы фотодатчика расположен по оси камеры сгорания и встроен в дно.

5. Контроль давления воздуха проводится перед каждой камерой сгорания.

6. В соответствии с требованиями ГОСТ 21204-83, газовая обвязка печи реконструирована, а именно установлены помимо основного клапана отсекателя, клапаны отсекатели у каждой камеры сгорания, а также клапан утечки, соединяющий газовый коллектор с атмосферой; увеличено проходное сечение запорного органа на линии запального газа; приведено в соответствии с ГОСТ время отсечки топливного газа.

7. Введена система автоматической защиты печи при образовании в теплообменной камере, помещении подготовки топлива или воздуховодах взрывоопасной концентрации газа.

9. При работе печи на попутном газе с целью исключения конденсатных пробок конструкцией печи предусмотрена возможность подогрева топливного газа.

10. Устройство обвязочных трубопроводов нефтяной эмульсии печи позволяет подключать печь в два и четыре потока при рабочем давлении до 6,3 МПа.

Объект управления – модернизированная печь трубчатая блочная обладает улучшенными техническими и экологическими характеристиками, что обеспечивает большой экономический эффект на любых месторождениях.

Разработка АСУ подготовки (прогрева) нефти

Функциональная схема АСУ

Перечень функций АСУ ТП весьма обширен и зависит от конкретного объекта автоматизации [2, 3]. Однако все эти функции принято делить на три категории:

- информационные функции АСУ ТП, главным содержанием которых является сбор, предварительная обработка, хранение, передача и представление информации пользователям в удобном для них виде;

- управляющие функции АСУ ТП относятся функции, результатами которых является выработка и реализация управляющих воздействий на объект управления;

- функции регулирования АСУ ТП состоят в контроле функционирования технических и программных средств самой системы автоматизации.

К информационным функциям проектируемой АСУ прогрева нефти относятся:

- сбор и первичная обработка (аналого-цифровое преобразование, масштабирование, усреднение, фильтрацию от помех, проверку на достоверность) информации о технологическом процессе и технологическом оборудовании печей;

- распознавание и сигнализацию аварийных ситуаций, отклонений процесса от заданных пределов;

- отображение информации о технологическом процессе и состоянии оборудования в виде мнемосхем процесса;

- регистрацию всех контролируемых и расчетных параметров и событий (в том числе действий оператора) и автоматическое архивирование их в базе данных;

- расчет и учет расходов газа, нефти;

- формирование отчетной документации;

- контроль выполнения условий шагов процедуры пуска (останова) печей.

К функциям управления разрабатываемой АСУ ПТБ-10А относятся:

- автоматический (автоматизированный) пуск печи по заданной программе;

- автоматический (автоматизированный) останов печи по заданной программе;

- блокировка (запрет) розжига печи при возникновении определенных условий;

- автоматический останов печи при возникновении определенных условий;

- дистанционное управление с рабочего места оператора режимами работы печей посредством изменения заданий и уставок.

К функциям регулирования АСУ печи относятся:

- автоматическое регулирование температуры нагреваемого продукта выполняется путем изменения расхода сжигаемого топливного газа;

- автоматическое управление давления воздуха преобразователем частоты дутьевого вентилятора.

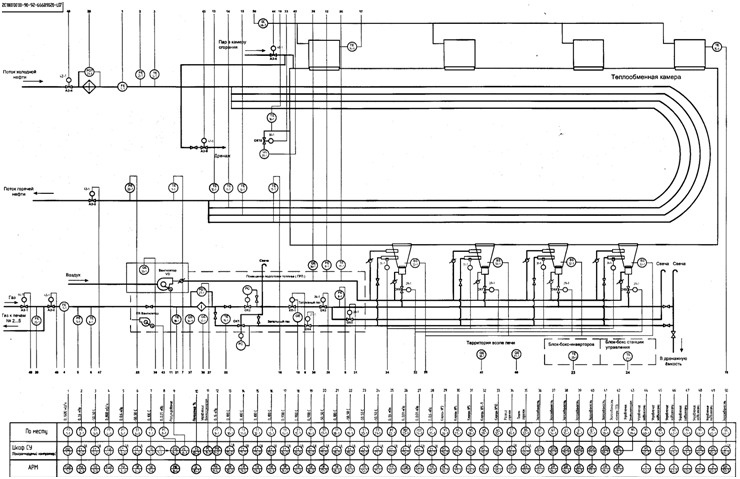

В соответствии с выявленными функциями АСУ подготовки (прогрева) нефти в печах типа ПТБ-10А разработана функциональная схема АСУ, представленная на рис. 1.

Рис. 1. Функциональная схема АСУ подготовки нефти

Структурная схема АСУ

В составе распределенных АСУ ТП выделяют три уровня:

- на верхнем уровне с участием оперативного персонала решаются задачи диспетчеризации процесса, оптимизации режимов, подсчета технико-экономических показателей производства, визуализации и архивирования процесса, диагностики и коррекции программного обеспечения системы.

- на среднем уровне – задачи автоматического управления и регулирования, пуска и останова оборудования, логико-командного управления, аварийных отключений и защит.

- нижний (полевой) уровень АСУ ТП обеспечивает сбор данных о параметрах технологического процесса и состояния оборудования, реализует управляющие воздействия. Основными техническими средствами нижнего уровня являются датчики и исполнительные устройства, станции распределенного ввода/вывода, пускатели, концевые выключатели, преобразователи частоты.

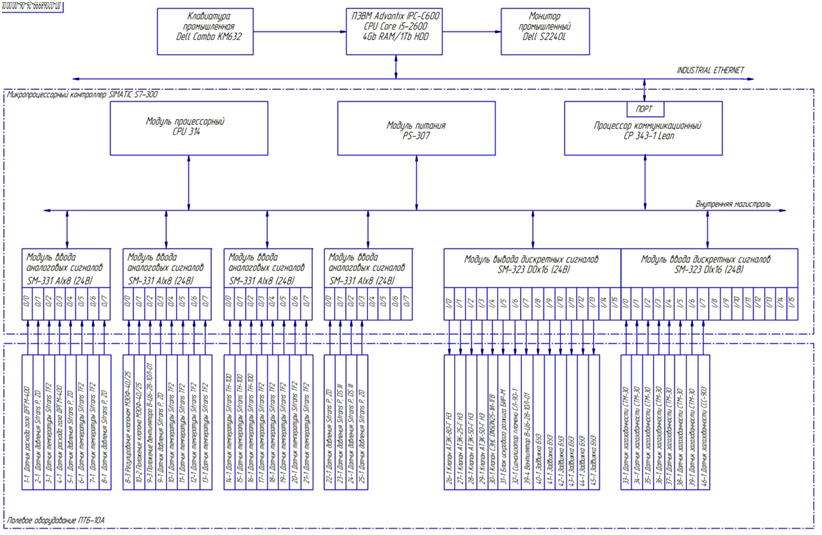

В проектируемой автоматизированной системе управления процессом подогрева нефти в печах типа ПТБ-10А уровни управления реализованы следующим образом:

- нижний уровень представляет собой аппаратный комплекс, состоящий из приборов и датчиков, преобразующих температуру, давление нефти и газа, расход нефти и газа в электрические сигналы, а также исполнительных механизмов, установленных непосредственно на технологическом оборудовании. Датчики производят измерение параметров технологического процесса, и перевод физических величин в электрические сигналы. Электрические сигналы поступают в на следующий уровень;

- на среднем уровне располагается микропроцессорный контролер, который преобразует электрические сигналы в технические единицы, управляет процессом подогрева нефти по программе, заложенной в нём, передает информацию о состоянии параметров технологического процесса на верхний уровень. Одной из основных функций контроллера является функция связи датчиков и исполнительных механизмов с верхним уровнем.

- верхний уровень представляет собой интерфейс оператора, его основными задачами являются отображение параметров, описывающих процесс подогрева нефти, сигнализация об авариях и регистрация данных, прием и передача команд от оператора.

Структурная схема АСУ ПТБ-10А, содержащая три уровня управления, изображена на рисунке 2.

Рис. 2. Структурная схема АСУ подготовки нефти

Заключение

Современные АСУ ТП являются многоуровневыми иерархическими системами управления технологическими процессами, интегрированными в общую автоматизированную систему управления предприятием. Успех разработки и дальнейшей эксплуатации системы зависит от правильного выбора и глубины проработки всех видов обеспечения, охвата информационных и управляющих задач, стоящих перед системой и от квалификации персонала служб автоматизации.

При проектировании АСУ ТП следует закладывать перспективные инженерно-технические решения, отвечающие современным тенденциям в развитии систем автоматизации, позволяющие проводить модернизацию и расширение системы.

В статье решена задача комплексной автоматизации технологических объектов, входящих в состав блока печей ПТБ-10А/1-5 и получения плановых объемов товарной продукции при минимальных эксплуатационных затратах.

В ходе реализации поставленной цели рассмотрен технологический процесс работы печи ПТБ-10А, задачи управления технологическим процессом и построение структуры АСУ ТП.

References

Андреев, Е. Б. Технические средства систем управления технологическими процессами нефтяной и газовой промышленности: электр. уч. пособие для вузов / Е. Б. Андреев, В. Е. Попадько. М.: ФГУП изд-во «Нефть и газ» РГУ нефти им. И. М. Губкина, 2005. – 270 с.

Дорф, Р. Современные системы управления / Р. Дорф, Р. Бишоп. – М.: Лаборатория Базовых Знаний, Юнимедиастайл, 2002. – 831 с.

Аристова Н. И. Промышленные программно-аппаратные средства на отечественном рынке АСУ ТП / Н. И. Аристова, А. И. Корнеева. – М.: ООО издательство “Научтехлитиздат”, 2001. – 402 с.