ИССЛЕДОВАНИЕ ВОЗДЕЙСТВИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА СТАБИЛИЗИРОВАННЫХ ПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ НА ПРОЦЕСС ФОРМОВАНИЯ СЛИТКОВ ДЛЯ ВАКУУМНО-ЛУЧЕВОГО ИСПАРЕНИЯ

ИССЛЕДОВАНИЕ ВОЗДЕЙСТВИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА СТАБИЛИЗИРОВАННЫХ ПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ НА ПРОЦЕСС ФОРМОВАНИЯ СЛИТКОВ ДЛЯ ВАКУУМНО-ЛУЧЕВОГО ИСПАРЕНИЯ

Аннотация

Исследовано влияние гранулометрического состава порошков диоксида циркония, стабилизированных иттрием и синтезированных с помощью метода, контролируемого двухструйного осаждения, на процесс формования слитков для вакуумно-лучевого испарения. Для достижения необходимых характеристик слитков, а именно плотности от 3,6 до 4 г/см3, однородной пористости 30об.% с отсутствием внешних дефектов поверхности, требуется использовать два типа порошка: мелкодисперсный со средним диаметром частиц до 20 мкм и удельной поверхностью от 60 м2/г и крупнодисперсный со средним диаметром частиц от 30 до 50 мкм с удельной поверхностью от 25 до 30 м2/г. Порошки, синтезированные с помощью метода контролируемого двухструйного осаждения, как показано в работе, в дальнейшем могут быть использованы для разработки технологии производства слитков из стабилизированного диоксида циркония.

1. Введение

Керамические материалы на основе диоксида циркония применяют во многих сферах техники, промышленности и медицины , , благодаря уникальному сочетанию свойств. Диоксид циркония (чистый и легированный), использующийся в качестве миниатюрных устройств для микроэлектроники, пьезоэлектрического материала для компонентов исполнительных механизмов, является наиболее распространенным электролитным материалом для твердооксидных топливных элементов , , из-за его высокой ионной проводимости и электронного сопротивления в широком диапазоне парциальных давлений кислорода. Благодаря своей высокой прочности, вязкости разрушения, твердости и стойкости к тепловому удару цирконий, стабилизированный иттрием (далее YSZ), используют в качестве футеровки деталей двигателей внутреннего сгорания. Низкая теплопроводность вместе с относительно высоким коэффициентом теплового расширения позволяет использовать высокотемпературные модификации YSZ в теплозащитных покрытиях (далее ТБП) , , .

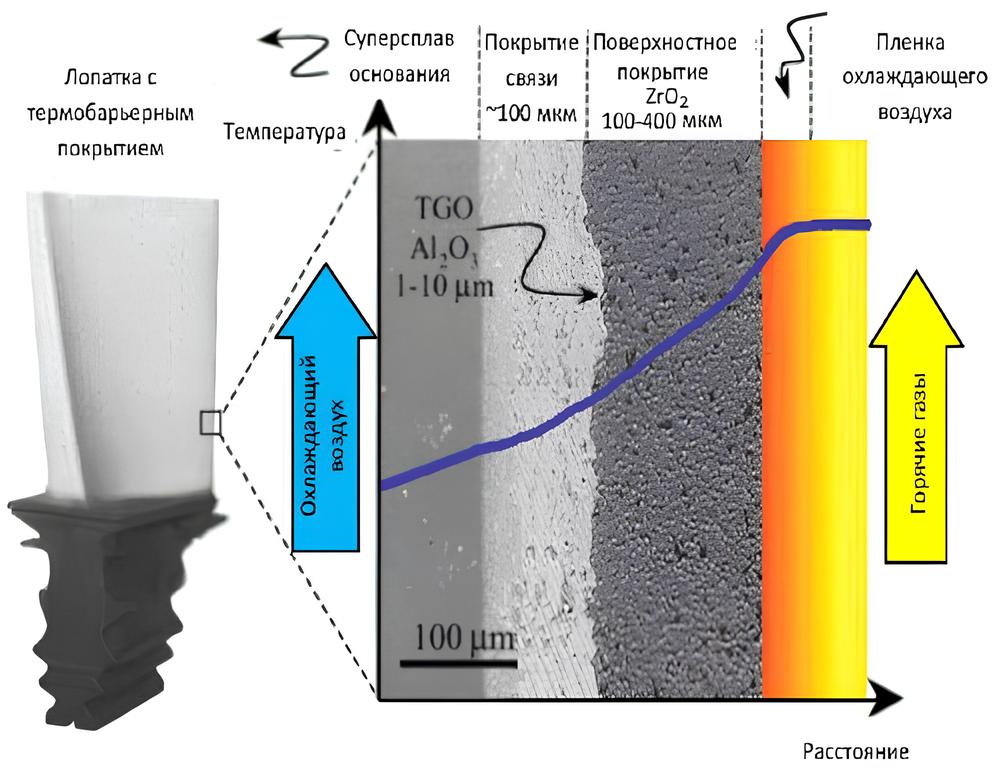

Рисунок 1 - Схема покрытия на лопатке газотурбинного двигателя

Примечание: источник – [12]

– химическое осаждение из паровой фазы;

– химические (газофазные) методы формирования покрытий, которые основаны на химических реакциях, происходящих в газовой фазе или на подложке и формирующих на поверхности подложки требуемое покрытие. Атмосферное плазменное напыление;

– формирование покрытия из мелких расплавленных частиц, которые переносятся на поверхность при распылении плазмой проволоки, стержней или порошка.

Для формирования ТБП одним из популярных способов напыления является вакуумно-лучевое испарение (далее ВЛИ) . Суть метода ВЛИ заключается в нагреве верхней поверхности слитка из YSZ пучком высокоэнергетичных электронов до температуры испарения и последующей конденсации циркония на подложке в виде покрытия со столбчатой структурой . Отличная фокусировка электронного луча в этих устройствах для испарения позволяет создать большую концентрацию энергии и достичь высокой температуры. Это дает возможность испарять даже самые тугоплавкие материалы с большой скоростью , .

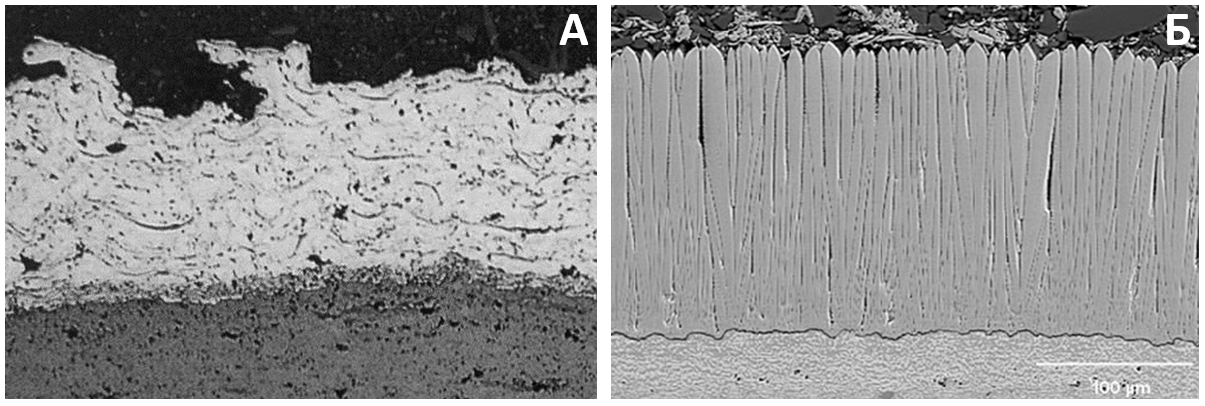

ТБП, полученные с помощью метода ВЛИ обладают лучшей адгезионной прочностью, низкой скоростью коррозии и эрозии по сравнению с ТБП, полученными методом атмосферно-плазменного напыления (далее АПН) табл. 1. На рис. 1 представлены СЭМ изображения покрытия, нанесенного с помощью метода атмосферно-плазменного напыления (А) и с помощью метода ВЛИ (Б). Сами слитки должны обладать следующими характеристиками: иметь однородную пористость 30об.% с отсутствием механических примесей и внешних дефектов, не должны разрушатся при напылении покрытий, иметь плотность в интервале от 3,6 до 4 г/см3. В табл. 2 представлены требуемые характеристики к слиткам от компании SaintGabain.

Таблица 1 - Характеристики покрытий, нанесенных с помощью метода ВЛИ и АПН

Свойства покрытий | ВЛИ | АПН |

Шероховатость, мкм | 1,5 | 10,0 |

Адгезионная прочность, МПа | 400 | 20 |

Модуль упругости, ГПа | 90 | 200 |

Относительная скорость эрозии | 1 | 7 |

Теплопроводность, Вт/(м·К) | 1,5–1,9 | 0,8–1,1 |

Как видно из табл. 1, покрытия, нанесенные с помощью ВЛИ, по сравнению с покрытиями, нанесенными с помощью метода АПН, обладают меньшей шероховатостью, более высокой адгезионной прочностью, низкой скоростью эрозии.

Таблица 2 - Основные требования к слиткам в зависимости от типа установки

Наименование показателя | Тип установки ВЛИ | |

SL ALD | УЭ -175 | |

Высота слитков, мм | 50–250 | 100–200 |

Диаметр слитков, мм | 68–70 | 62,7–63,5 |

Плотность слитков, г/см3 | 3,6–4 | 3,6–4 |

Пористость, % | 30–40 | 30–40 |

Массовая доля Y2O3, % | 7±1 | 7±1 |

Массовая доля HfO2, не более, % | 2 | 2 |

Массовая доля Al2O3, не более, % | 0,05 | 0,08 |

Массовая доля Fe2O3, не более, % | 0,05 | 0,08 |

Массовая доля SiO2, не более, % | 0,05 | 0,05 |

Массовая доля TiO2, не более, % | 0,02 | 0,02 |

В зависимости от типа установки, требуются слитки, различные по своим геометрическим характеристикам и по химическому составу. Сами покрытия, напыляемые с помощью метода ВЛИ, имеют столбчатую структуру по сравнению с покрытиями, нанесенными с помощью метода АПН, которые имеют слоистую структуру, рис. 2.

Рисунок 2 - СЭМ изображения покрытий А — нанесенного помощью метода АПН, Б — с помощью метода ВЛИ

Примечание: источник – [21]

2. Методы и принципы исследования

Для синтеза порошка YSZ готовили раствор оксинитрата циркония путем растворения оксикарбоната циркония в концентрированной азотной кислоте в химическом реакторе с рубашкой при температуре 30°С согласно реакции (1):

Концентрацию диоксида циркония в приготовленном растворе определяли гравиметрическим методом. В качестве реагента-осадителя использовали водный раствор аммиака с концентрацией 8 моль/дм3. Осаждение гидратированного диоксида циркония проводили в химическом реакторе смешения при комнатной температуре. Подача водного раствора аммиака и раствора оксинитрата циркония производилась с помощью перистальтических насосов, постоянное значение pH, равное 6, реакционной среды поддерживали путем регулирования скорости подачи водного раствора аммиака. Осаждение проводили по схеме (2):

Синтезированные осадки гидратированного диоксида циркония фильтровали, сушили при температуре 120ºС в течение суток в атмосфере воздуха и обжигали при температуре 800ºС, выдержка при данной температуре составляла четыре часа.

Для синтеза мелкодисперсных порошков диоксида циркония с добавлением ионов SO4-2 (далее мелкодисперсный сульфатный порошок) первоначально провели этап полимеризации раствора. Для этого раствор оксинитрата циркония разбавляли до концентрации 150 г/дм3 и нагревали при постоянном перемешивании до температуры 90оС с последующей выдержкой при данной температуре в течение одного часа. После охлаждения раствора до комнатной температуры, при помощи перестатического насоса, к полимеризованному раствору оксинитрата циркония добавляли нитрат иттрия до достижения массовой доли 7% в пересчете на оксид, далее, при постоянном перемешивании, добавляли раствор серной кислоты до достижения мольного соотношения Zr4+ = 1/0,5 и образования осадка основного сульфата циркония белого цвета.

Далее проводили осаждение в химическом реакторе смешения при комнатной температуре. Подача водного раствора аммиака и суспензии основного сульфата циркония производилась с помощью перистальтических насосов, постоянное значение pH реакционной среды, равное 6, поддерживали путем регулирования скорости подачи водного раствора аммиака. Синтезированные осадки гидратированного диоксида циркония фильтровали, после этапа фильтрации проводили гидротермальную обработку (ГТО). Осадок помещался в реакционную зону с раствором 1-2мас.% аммиака, суспензию нагревали до 95ºС и выдерживали два часа при данной температуре, далее фильтровали, после этапа фильтрации порошок сушили при температуре 120ºС в течение суток в атмосфере воздуха и обжигали при температуре 850ºС, выдержка при данной температуре составляла четыре часа. После чего проводили процесс ГТО, далее осадок сушили и обжигали.

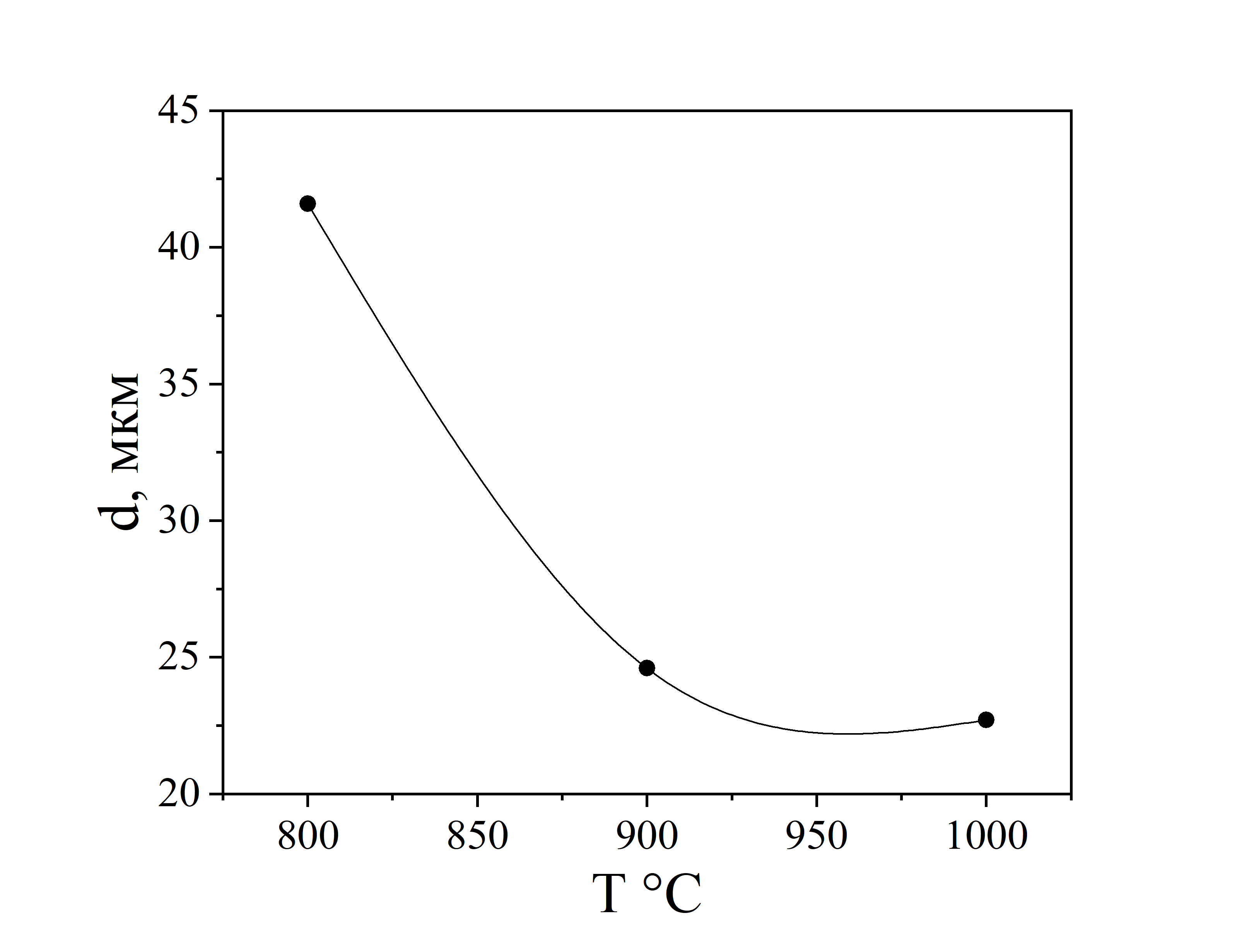

Синтез крупнодисперсных порошков YSZ проводили при значении pH, равном 5. Для синтеза порошка диоксида циркония готовили раствор оксинитрата циркония по способу, представленному выше, без этапа полимеризации. Концентрация раствора оксинитрата циркония равнялась 300 г/дм3. Осаждение гидратированного диоксида циркония проводили при pH, равном 5. Раствор нитратов циркония и иттрия дозировали в реактор с использованием перистальтического насоса со скоростью 5 мл/мин. Раствор осадителя вводили перистальтическим насосом. Процесс осаждения проводили в течение 200 мин, после чего проводили доосаждение Y путем повышения pH до 8. Температура сушки составляла 120°C. Температуру обжига варьировали в интервале от 800 до 1000°C с шагом 100°C. Гранулометрические характеристики порошков представлены в табл. 4. Общие характеристики всех порошков, а также всех смесей представлены в табл. 5.

Исследование гранулометрического состава образцов проводили на приборе Analysette 22 NanoTec plus (Fritsch) в воде с диспергированием пробы ультразвуком при использовании схемы прямого пропускания излучения инфракрасного и зеленого лазера в диапазоне измерения размера частиц от 0,08 до 2000 мкм.

Исследование морфологии порошков проводили методом сканирующей электронной микроскопии с использованием микроскопа четвертого поколения TESCAN VEGA COMPACT с приставкой для энергодисперсионного анализа Oxford Instrument INCA Energy и термоэмиссионным вольфрамовым катодом при ускоряющем напряжении электронного пучка 10 кэВ в отраженных электронах и вторичных электронах.

Рентгенограммы образцов получали при помощи дифрактометра X'Pert Pro MPD (PANanalytical B.V.) с твердотельным пиксельным детектором в CuKa-излучении с использованием β-фильтра. Фазовый состав и параметры решетки определяли полнопрофильным анализом Ритвельда с использованием программного обеспечения X'Pert High Score Plus. ОКР (области когерентного рассеяния) определялись методом Шеррера по наиболее интенсивным отражениям при малых углах рассеяния (фактор формы К = 0,9) .

Параметры удельной поверхности и пористости образцов порошка YSZ измеряли методом низкотемпературной адсорбции/десорбции азота с помощью прибора Quantachrome NOVA 1200Е в диапазоне относительных давлений 0,1-0,99. Обработка изотерм для определения удельной поверхности и распределения пор по размерам выполнялась методами BJH и BET.

Химический состав образцов порошка стабилизированного диоксида циркония определяли методом рентгенофлуоресцентного анализа на рентгенофлуоресцентном спектрометре Orbis EDAX с использованием в качестве источника рентгеновского излучения родиевого анода.

Влагоемкость порошков определяли согласно ГОСТу . Насыпную плотность измеряли согласно ГОСТу . Сыпучесть измеряли согласно ГОСТу .

Плотность образцов после обжига измеряли пикнометрическим методом. Для измерения плотности образы и пикнометр сушили при температуре 100°C до полного удаления влаги. Далее взвешивали пустой пикнометр, пикнометр с дистиллированной водой и пикнометр с водой и образцом с известной массой навески. Плотность образцов рассчитывали по формуле 3.

Где: m1 – масса образца, m2 – масса пикнометра с водой, m3 – масса пикнометра с водой и образцом, ρh2o – плотность воды.

Размер слитков до и после спекания измеряли штангенциркулем с точность до ±0,1 мм. Далее измеряли массу слитка до и после спекания и рассчитывали плотность по формуле 4.

Линейную усадку диаметра и высоты слитка после спекания рассчитывали, исходя из измеренных значений высоты и диаметра слитка до и после термической обработки.

Сушку пресс-порошка для удаления воды после этапа пропитки органическим связующим проводили в сушильном шкафу ШС-80-01 МК СПУ при температуре 60°C. Обжиг слитка до температуры 1200°C проводили в муфельном шкафу LF 15/13-V2, обжиг до температуры 1300°C проводили в высокотемпературной печи M1700-18L.

Формование макетов слитков проводили с помощью метода холодного одноосного прессования.

3. Обсуждение результатов

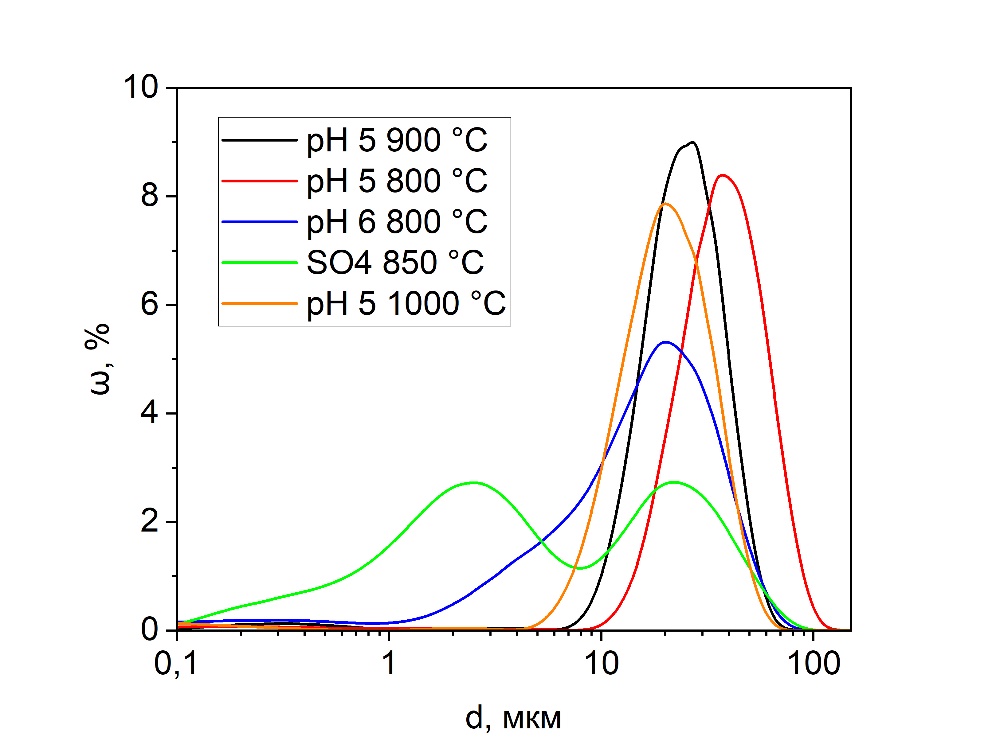

С целью исследования влияния гранулометрических характеристик порошков YSZ на процесс формования слитков были синтезированы образцы порошков. У отфильтрованных, просушенных и обожженных образцов порошка YSZ измерили гранулометрические характеристики. На рис. 3 представлено распределение массовой доли частиц от их среднего массового диаметра.

Рисунок 3 - Распределение частиц порошков по размерам, где ω – массовая доля частиц, d – средний массовый диаметр частиц

Таблица 3 - Значения гранулометрических характеристик синтезированных порошков

Образец | Дисперсия | Средний массовый диаметр, мкм | Модальный диаметр |

pH 5 1000°C | 1,3 | 22,7 | 20,39 |

pH 5 900°C | 1,1 | 24,6 | 29,14 |

pH 5 800°C | 1,2 | 41,6 | 37,8 |

pH 6 800°C | 2,1 | 17,6 | 21,1 |

SO4 850°C | 7,7 | 11,8 | 23,2 |

Рисунок 4 - Изменение среднего массового диаметра частиц порошков, синтезированных при pH 5 от температуры обжига

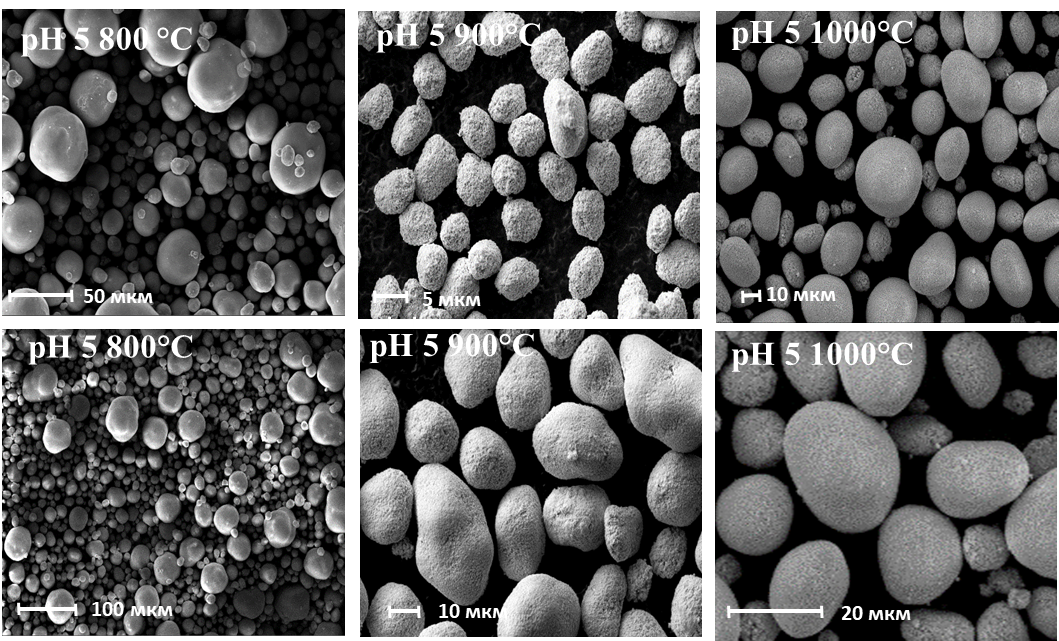

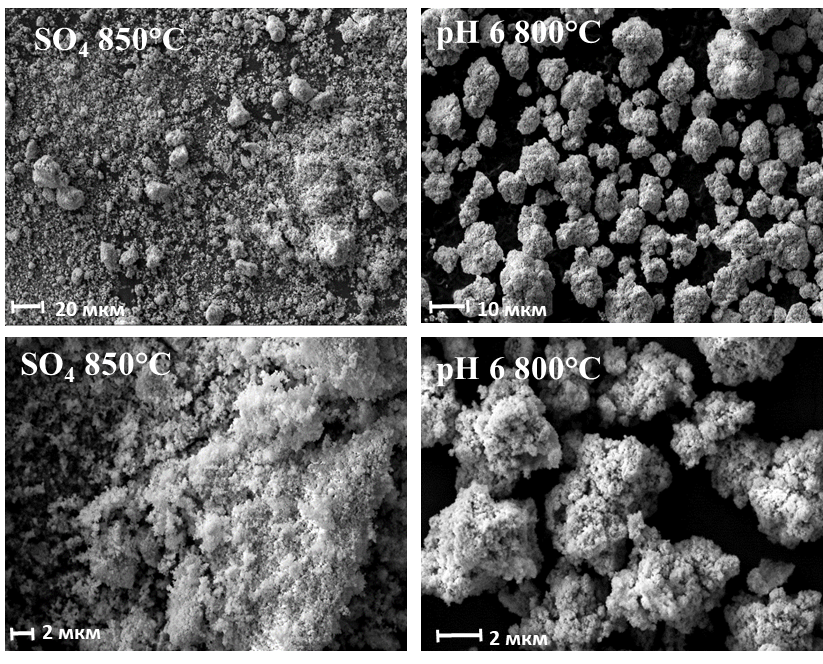

Для определения формы частиц синтезированных порошков проведен анализ с помощью метода сканирующей электронной микроскопии. Форма частиц образцов, синтезированных при pH 5 представлена на рис. 5. На рис. 6 представлены СЭМ изображения порошков, синтезированный при pH 6.

Рисунок 5 - СЭМ изображения порошков, синтезированных при pH 5

Рисунок 6 - СЭМ изображения порошков, синтезированных при pH 6

Таблица 4 - Характеристики синтезированных порошков

Образец | ρн, г/см³ | S, с | W, мл/г | SBET, м2/г | DP, нм | VP, мл/г | D(4,3), мкм |

pH 5 1000°C | 2,63 | - | 0,20 | 10,81 | 8,69 | 0,035 | 22,7 |

pH 5 900°C | 2,08 | 2,22 | 0,36 | 24,60 | 12,64 | 0,078 | 24,6 |

pH 5 800°C | 1,83 | 1,01 | 0,32 | 41,49 | 12,45 | 0,129 | 41,6 |

pH 6 800°C | 1,06 | - | 0,68 | 26,81 | 11,09 | 0,074 | 17,6 |

SO4 850°C | 0,60 | - | 1,46 | 60,74 | 6,86 | 0,104 | 11,8 |

Примечание: ρн, – насыпная плотность порошка, S – текучесть, W – влагоемкость, SBET – удельная поверхность, DP – диаметр пор, VP – объём пор, D(4,3) – средний массовый диаметр

Так же из табл. 4 видно, что порошок, синтезированный при pH 5 и обожженный при 900°C, имеет большую удельную поверхность по сравнению с порошком, обожженным при 1000°C. Мелкодисперсный сульфатный порошок хоть и имеет наибольший размер удельной поверхности, но при этом обладает самым низким значением размера пор и наибольшей способностью впитывать воду. Это означает, что поверхность порошка состоит из большого количества микро и мезопор, что позволяет порошку удерживать на свой поверхности большой объем воды. Так же большое значение влагоемкости сульфатного образца возможно связанно с существованием макропор на поверхности частиц. С помощью метода низкотемпературной адсорбции/десорбции азота на приборе Quantachrome NOVA 1200Е невозможно определить макропоры на поверхности частиц.

После этапа синтеза и последующего обжига провели химический анализ для определения содержания примесей в синтезированных порошках. Так как порошки, осажденные при pH 5 и при pH 6 без добавления сульфат ионов, синтезировали в одних условиях из одной партии карбоната циркония, растворенного в азотной кислоте, в табл. 5 представлены общие результаты анализа.

Таблица 5 - Химический состав порошков, синтезированных при pH 5

Соединение | Массовая доля, % | Погрешность,% | Элемент | Массовая доля, % | Погрешность,% |

ZrO2+HfO2 | 93,07 | 0,13 | Zr | 68,90 | 0,09 |

Y2O3 | 6,84 | 0,13 | Y | 5,39 | 0,10 |

Cl | 0,028 | 0,002 | Cl | 0,028 | 0,002 |

TiO2 | 0,014 | 0,001 | Ti | 0,009 | 0,001 |

Fe2O3 | 0,011 | 0,002 | Fe | 0,008 | 0,001 |

SiO2 | 0,011 | 0,004 | Si | 0,005 | 0,002 |

MgO | 0,009 | 0,003 | Mg | 0,005 | 0,002 |

CaO | 0,007 | 0,001 | Ca | 0,005 | 0,001 |

Sc2O3 | 0,003 | 0,001 | Sc | 0,002 | 0,001 |

CuO | 0,003 | 0,001 | Cu | 0,002 | 0,001 |

MnO | 0,003 | 0,001 | Mn | 0,002 | 0,001 |

Как видно из табл. 5, порошки, синтезированные с помощью метода КДО при pH 5, подходят по требуемым характеристикам химического состава для формования слитков ВЛИ.

Далее определили химический состав мелкодисперсного сульфатного порошка для оценки содержания SO3 после обжига, результаты химического анализа мелкодисперсного сульфатного порошка представлены в табл. 6.

Таблица 6 - Химический состав сульфатного образца

Соединение | Массовая доля, % | Погрешность, % | Элемент | Массовая доля, % | Погрешность, % |

ZrO2 | 91,95 | 0,12 | Zr | 69,55 | 0,09 |

Y2O3 | 5,57 | 0,09 | Y | 2,81 | 0,07 |

HfO2 | 1,46 | 0,06 | Hf | 1,24 | 0,05 |

SO3 | 0,947 | 0,047 | Sx | 0,379 | 0,019 |

CaO | 0,0348 | 0,0017 | Ca | 0,0249 | 0,0012 |

Cl | 0,0123 | 0,0041 | Cl | 0,0123 | 0,0041 |

Fe2O3 | 0,012 | 0,0013 | Fe | 0,0084 | 0,0009 |

TiO2 | 0,008 | 0,0013 | Ti | 0,0048 | 0,0008 |

K2O | 0,0058 | 0,001 | K | 0,0048 | 0,0008 |

Как видно из табл. 6, значимая доля ионов SO4-2 остается в виде SO3, но основная часть их удаляется после этапа обжига.

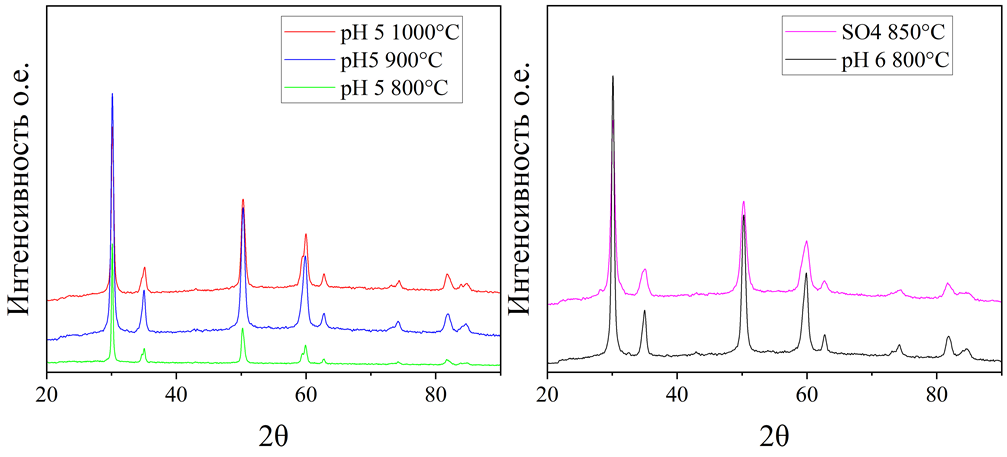

Рисунок 7 - Рентгенограмма синтезированных порошков

Таблица 7 - Содержание фаз и размер ОКР синтезированных порошков

Образец | Содержание фазы, % | ОКР по наиболее интенсивному рефлексу для фазы, нм | ||

t | m | t | m | |

pH 5 900°C | 100 | 0 | 25 | - |

pH 5 1000°C | 100 | 0 | 42 | - |

pH 5 800°C | 100 | 0 | 22 | - |

pH 6 800°C | 100 | 0 | 21 | - |

SO4 850°C | >99 | <1 | 13 | - |

Как видно из табл. 7, все порошки, синтезированные с помощью КДО для формования слитков, содержат только тетрагональную модификацию, за исключением мелкодисперсного сульфатного порошка. Мелкодисперсный сульфатный порошок обладает двумя типами модификаций: моноклинной (меньше 1%) и тетрагональной (больше 99%). Это может быть связано с образованием отдельного от иттрия оксисульфата циркония. Оксисульфат циркония не стабилизируется иттрием, следовательно, после обжига образуется оксид циркония без стабилизатора, который возвращается в моноклинную модификацию при достижении комнатной температуры.

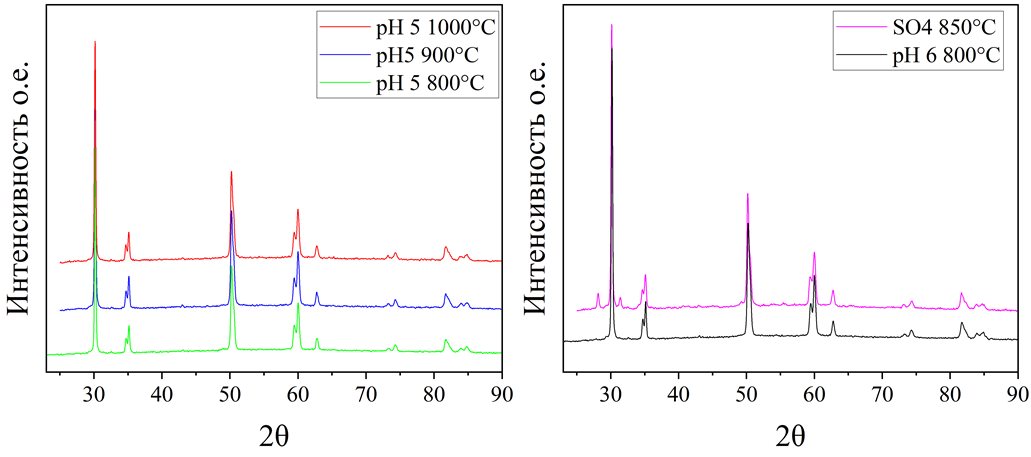

Рисунок 8 - Рентгенограмма синтезированных порошков после обжига 1200°C

Таблица 8 - Содержание фаз и размер ОКР синтезированных порошков после обжига 1200°C

Образец | Содержание фазы, % | ОКР по наиболее интенсивному рефлексу для фазы, нм | ||

t | m | t | m | |

pH 5 900°C | 100 | 0 | 79 | - |

pH 5 1000°C | 100 | 0 | 63 | - |

pH 5 800°C | 100 | 0 | 74 | - |

pH 6 800°C | 100 | 0 | 69 | - |

SO4 850°C | 74 | 26 | 60 | 45 |

Как видно из табл. 8, все порошки, за исключением мелкодисперсного сульфатного порошка, обладают полностью тетрагональной модификацией. Содержание моноклинной фазы в сульфатном образце может быть связано с образованием оксисульфата циркония при синтезе порошка. Иттрий в оксисульфате циркония не стабилизирует цирконий и при разложении образуется чистый цирконий без стабилизирующего компонента. Увеличение содержания моноклинной модификации после обжига при 1200°C связано с тем, что иттрий в порошке распределен не равномерно, следовательно, в процессе разложения оксисульфата циркония иттрий не успевает стабилизировать образующийся нестабилизированный диоксид циркония.

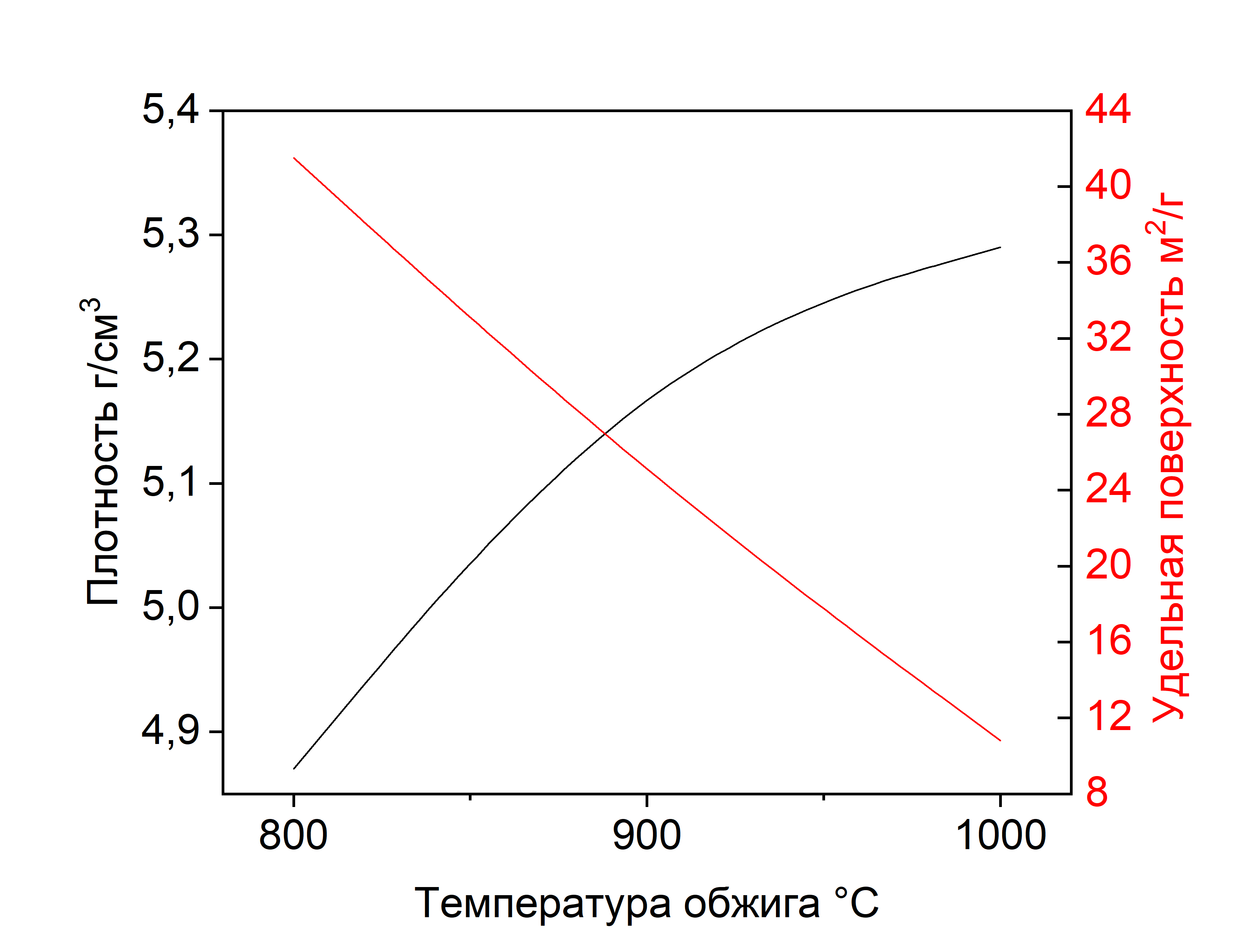

Рисунок 9 - Зависимость плотности и удельной поверхности от температуры обжига образцов осажденных при pH 5 и обожженных при разных температурах

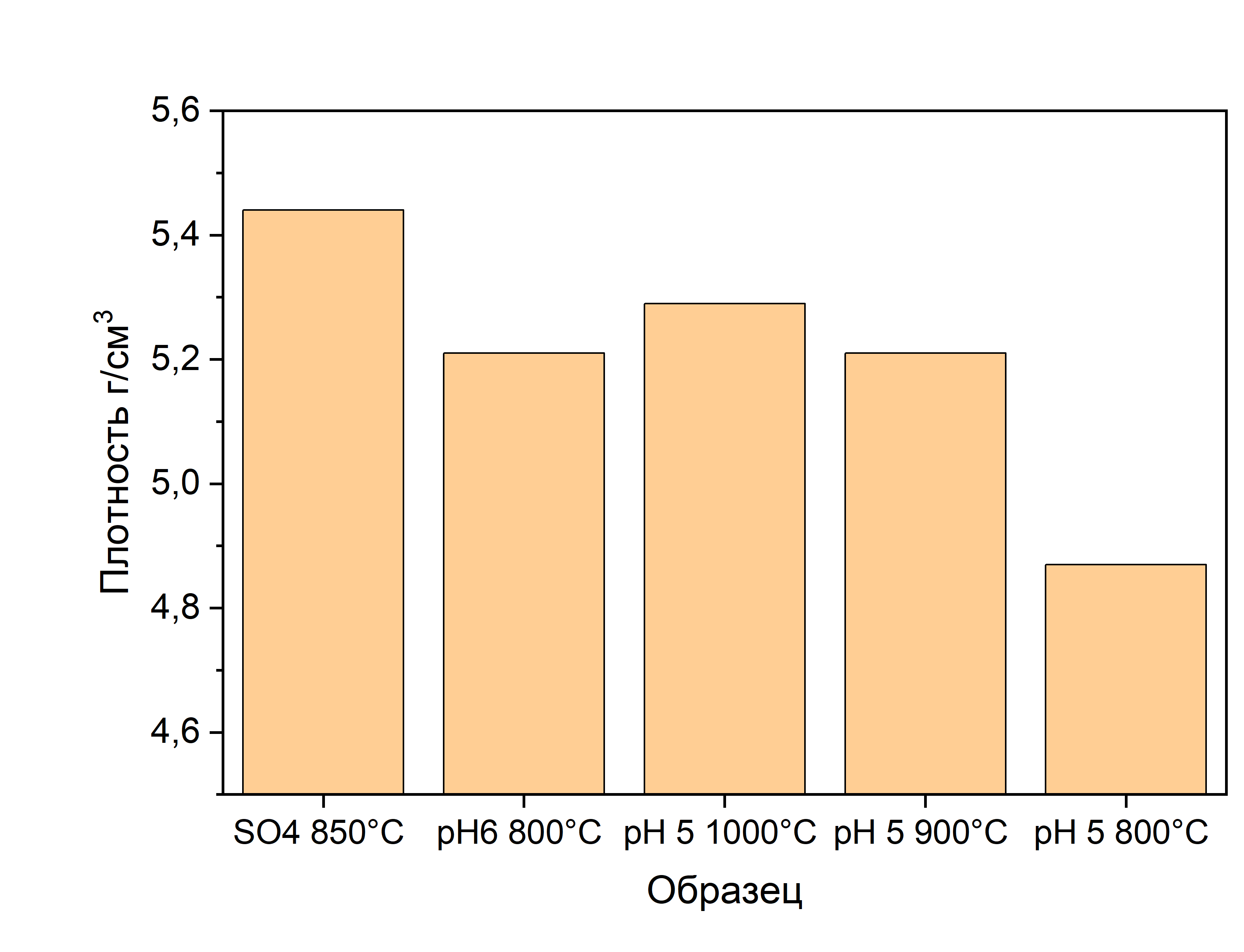

Рисунок 10 - Плотность образцов

После этапа синтеза порошков исследовали возможность формования макетов слитков. Формование макетов слитков проводили с помощью метода холодного одноосного прессования. Нами были изготовлены несколько макетов слитков из порошков, представленных в табл. 3. Пропитку порошка проводили с добавлением 10% раствора поливинилового спирта (ПВС), исходя из конечного содержания ПВС в порошке 2мас.%, пропитку осуществляли в пластиковом стакане при постоянном перемешивании верхнеприводной мешалкой со скоростью 600 об/мин, скорость подачи раствора ПВС составляла 0,5 см3/мин. В ходе работы определили, что при формовании слитков только из мелкодисперсных порошков, синтезированных при pH 6, не достигается необходимая плотность слитков. Это связано с тем, что исходные порошки обладают низкой плотностью из-за высокого значения объема пор, удельной поверхности и формы частиц. Из порошков, синтезированных при pH 5, не удалось спрессовать слитки. Это связано с высокой плотностью порошка, низкой удельной поверхностью, не позволяющей частицам сцепляться друг с другом, а так же образованием пустот между частицами при прессовании. В табл. 9 представлены характеристики макетов слитков и условия их прессования и спекания.

Таблица 9 - Характеристики макетов слитков и условия их прессования и спекания

Образец | P, МПа | m, г | ρ1, г/см³ | ρ2, г/см³ | T, °C |

pH 6 800°C | 3,5 | 117,5 | 1,61 | 2,71 | 1300 |

SO4 850°C | 12,0 | 110,1 | 2,40 | 3,20 | 1300 |

pH 5 1000°C | Слиток разрушался при выпрессовке | ||||

pH 5 900°C | |||||

pH 5 800°C | |||||

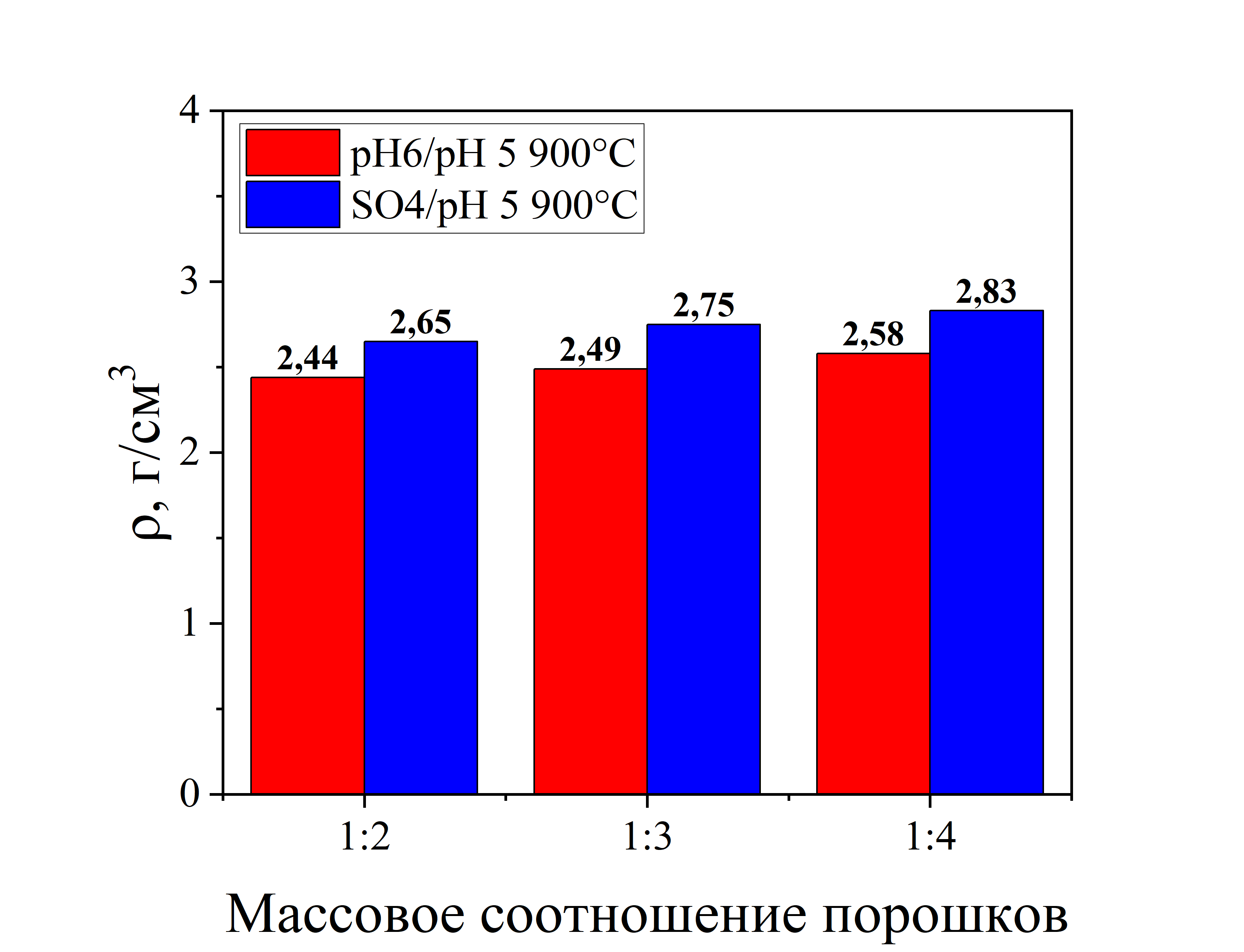

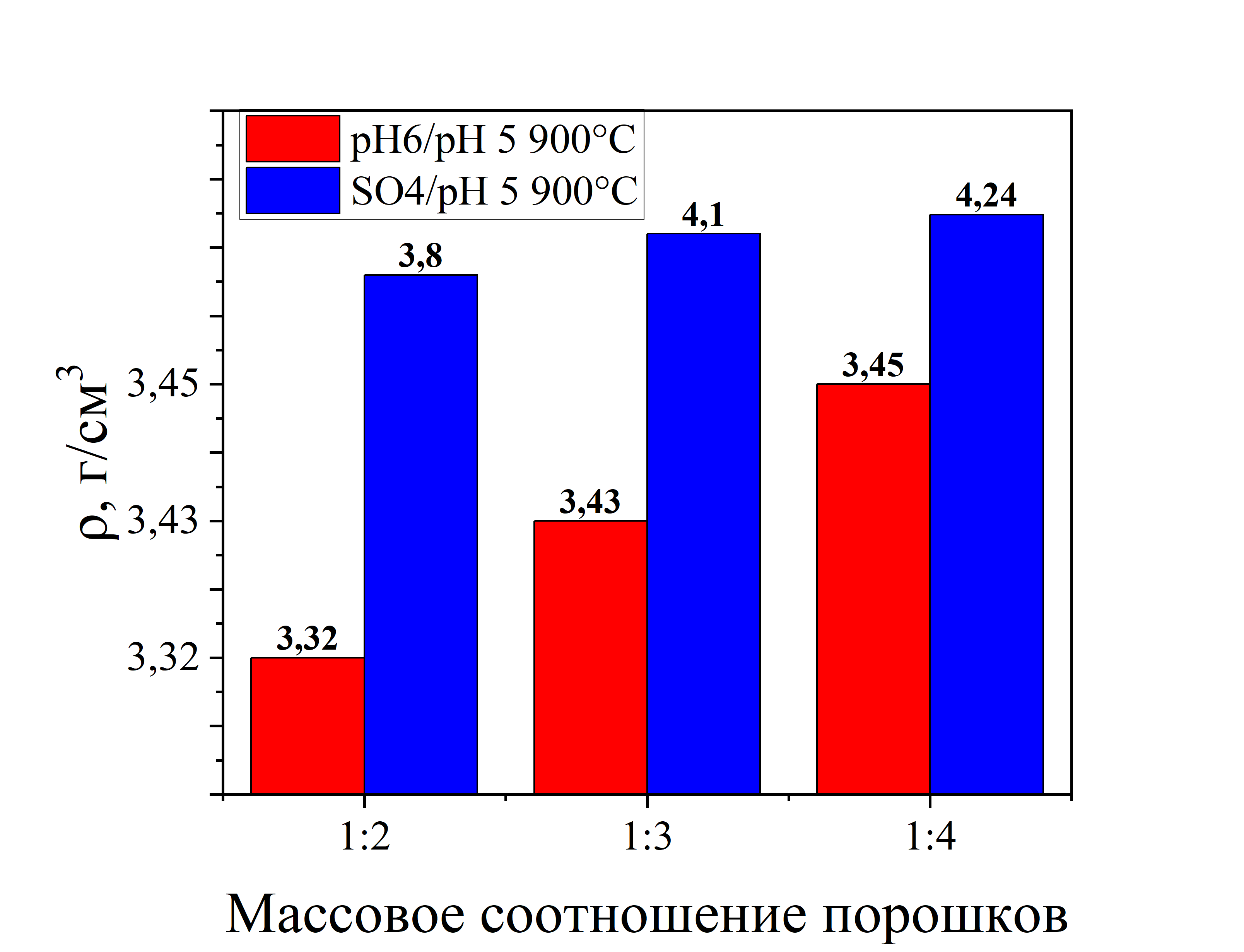

Далее, после формования слитков только из порошков одного состава, было принято решение подобрать массовое соотношение порошков, при котором будут достигаться необходимые характеристики слитков: плотность в интервале от 3,6 до 4 г/см3, объемная пористость от 30 до 40%. В табл. 10 представлены характеристики слитков, спрессованных из пресс-порошков с определенным соотношением.

Таблица 10 - Характеристики макетов слитков из пресс-порошков с определенным соотношением

Образец | Масса, г | Соотношение | ρ1, г/см3 | P, МПа | ρ2, г/см3 | T, °C |

А | 93,74 | 1:4 (pH 6/pH 5) | 2,58 | 8 | 3,45 | 1400 |

Б | 108,00 | 1:3 (pH 6/pH 5) | 2,49 | 8 | 3,43 | 1400 |

В | 108,00 | 1:2 (pH 6/pH 5) | 2,44 | 8 | 3,32 | 1400 |

Г | 104,3 | 1:4 (SO4/pH 5) | 2,83 | 11 | 4,24 | 1400 |

Д | 103,2 | 1:3 (SO4/pH 5) | 2,75 | 10 | 4,10 | 1400 |

Е | 104,8 | 1:2 (SO4/pH 5) | 2,65 | 10 | 3,80 | 1400 |

Примечание: ρ1 – плотность слитка до спекания, ρ2 – плотность слитка после спекания

Рисунок 11 - Плотность слитков до спекания в зависимости от состава и массового отношения пресс-порошка

Рисунок 12 - Плотность слитков после спекания в зависимости от состава и массового отношения пресс-порошка

4. Заключение

В рамках работы синтезированы порошки YSZ с различным гранулометрическим составом, так же проведены измерения значений удельной поверхности, пористости, объема пор, среднего-массового диаметра частиц, плотности, определена форма частиц, фазовый состав порошков после обжига. Исследовано влияние гранулометрических характеристик порошков на процесс прессования. Макеты, изготовленные из крупнодисперсного порошка, разрушаются при выпрессовке, среднее значение плотности макетов из мелкодисперсного порошка равно 2,95 г/см3, что ниже требуемого значения 3,6 г/см3. При значении массовой доли крупнодисперсного порошка выше 75маc.% усложняется процесс пропитки связующим. Подобрано соотношения различных по своему гранулометрическому составу порошков для достижения необходимой характеристики слитков. В результате работы выбран пресс-порошок, состоящий из порошка, синтезированного с добавлением ионов SO4-2, и порошка, осажденного при pH 5 и обожженного 900°С, массовое соотношения составляло 1/3. На основании полученных данных сделан вывод о возможности применения технологии изготовления слитков из порошков стабилизированного диоксида циркония, полученных с помощью метода КДО.