Обоснование построения математической модели поэтапного учета экономического развития компании

Обоснование построения математической модели поэтапного учета экономического развития компании

Аннотация

В статье приводится обоснование использования средств имитационного и формализованного подхода к вопросу формирования вектора развития компании в условиях нестабильного экономического рынка. Проанализированы объективные предпосылки построения математической модели и алгоритмов, позволяющих определять важность критериев для конкретного этапа производства продукции с целью поэтапного учета экономического развития компании. Применение экономико-математических моделей позволяет объединить разнородную информацию и обеспечить возможность интеграции данных из одной области в другую. Имитационная модель, построенная на основе расчетов с учетом технологических особенностей производства, помогает определить расходы по отдельным видам деятельности, этапам и всему технологическому циклу, рассчитанному на полный объем выпускаемой продукции. Эффективность такого подхода определяется перечнем мероприятий, устанавливаемым в зависимости от последовательности выполнения работ и способов их реализации. В качестве структурных элементов были использованы символы, определяющие технологические операции, расположенные с учетом их хронологического порядка, определенного процессом производства конкретного типа изделия. Остальные числовые параметры устанавливаются с учетом доступных ресурсов и уровня технологического оснащения предприятия. Весь объем работ определяется на основе сведений, полученных на начальном этапе технологического процесса, а также с учетом особенностей технологии, наиболее эффективной для производства данной продукции.

1. Введение

В связи с нестабильностью экономического рынка, в работе различных компаний возникают разного сорта проблемы, которые разрешаются как в долгосрочном, так и в сиюминутном порядке. Стратегия разрешения проблемы определяется выбором наиболее подходящих методик и инструментария, направленных на решение управленческих проблем, но уже с учетом имеющихся в арсенале современных теоретических обоснований. Проведено исследование вопросов разработки, планирования и построения автоматизированного подхода к интеллектуальной системе проектных расчетов для любого этапа экономического функционирования производства, в основу которого положено модульное разбиение процессов, учитывающее последовательность реализации технологических процессов, образующих полный цикл производственного процесса определенного типа продукции, численные и настраиваемые характеристики, соответствующие не только отдельным технологическим периодам, но и всему интервалу производства.

Для решения сформулированной проблемы поставлены и решены следующие задачи: приведены объективные предпосылки построения математических моделей на основе методов логического анализа, приведен анализ важности критериев.

2. Материалы и методы

Исследование выполнено с использованием методов логического и сравнительного анализа существующих математических моделей управления компанией, а также методов математического моделирования.

В описанной модели главенствующая доля мониторинга результатов и последующее принимаемое решение определяются результатом коллективной деятельности профессионалов в предметной области или экспертов. Апробация построенной модели подтвердила ее направленность на содействие обоснованию проектных показателей, гарантированному хранению результатов промежуточного мониторинга, автоматизированному поиску и регулярному обновлению нормативной базы компании.

Методические принципы управления, в настоящем временном периоде, устанавливаются с учетом таких составляющих как стратегии, цели, предпочтения, ресурсы, лимиты, критерии. В экономико-математических исследованиях в области экономического моделирования краеугольным камнем служит математическую модель , которая отражает результаты проверки исследований или является иллюстрацией использования средств моделирования. Большинство специалистов уверены, что вероятность принятия новой экономической теории, определяется степенью математической формализации, т.е. адекватностью используемого инструментария и полученными математическими результатами.

В основе проведенных исследований лежат методы логического и системного анализа существующих, в теории управления, математических моделей и имитационного моделирования.

Процедура использования экономико-математических моделей обеспечивает концентрацию и объединение в моделях различной информации, а также возможности интегрирования требуемых данных из одной области в другую. Имитационная модель, основой которой являются расчеты, построенные на использовании технологической спецификации, помогает определить затратную составляющую по видам, отдельным этапам и по всему технологическому периоду на полный объем выпускаемой продукции. Уровень адекватности такого подхода определяется набором мероприятий, определяющихся последовательностью работ и методов их реализации, обозначим этот набор через множество m(α), структурными составляющими служат коды всех работ, систематизированных в соответствии с очередностью в технологическом процессе при изготовлении изделия вида α. Другие числовые параметры, могут быть определены с учетом имеющихся в наличии ресурсов, а также технологической оснащенности компании , , . Весь объем работ рассчитывается с использованием информации, полученной на начальном этапе технологического процесса и особенности технологии, наиболее подходящей при производстве данной продукции , , . Определение объемов работ определяет последовательность проведения соответствующих итераций, их формализация представляется следующим образом:

здесь процедура Fi определяет объемы работ i, преобразуя проектные (B 8(α)) и нормативные (H(α)) значения. Рассмотрим последовательность шагов, формализующих данные по конкретному информационному технологическому блоку определяющие информацию по конкретному блоку выпуска продукции. Производственная поэтапная единица измерения для физических

единица измерения автоматизированных работ в условных единицах измерения по временным периодам —

С учетом формализованного подхода, соответствующие соотношения для расчета заработной платы с использованием средств автоматизации

число смен с использованием средств автоматизации

соответствующее денежное вливание на выплаты зарплаты с использованием автоматизированных подходов и без них для каждого интервала запишем в виде:

количество смен

определение количества рабочих смен, с использованием средств автоматизации

предполагаемые объемы финансовых затрат на выплату заработной платы с использованием автоматизации

число производственных смен

формализацию энергозатрат по каждому производственному блоку и по всему производственному циклу, запишем соответственно как

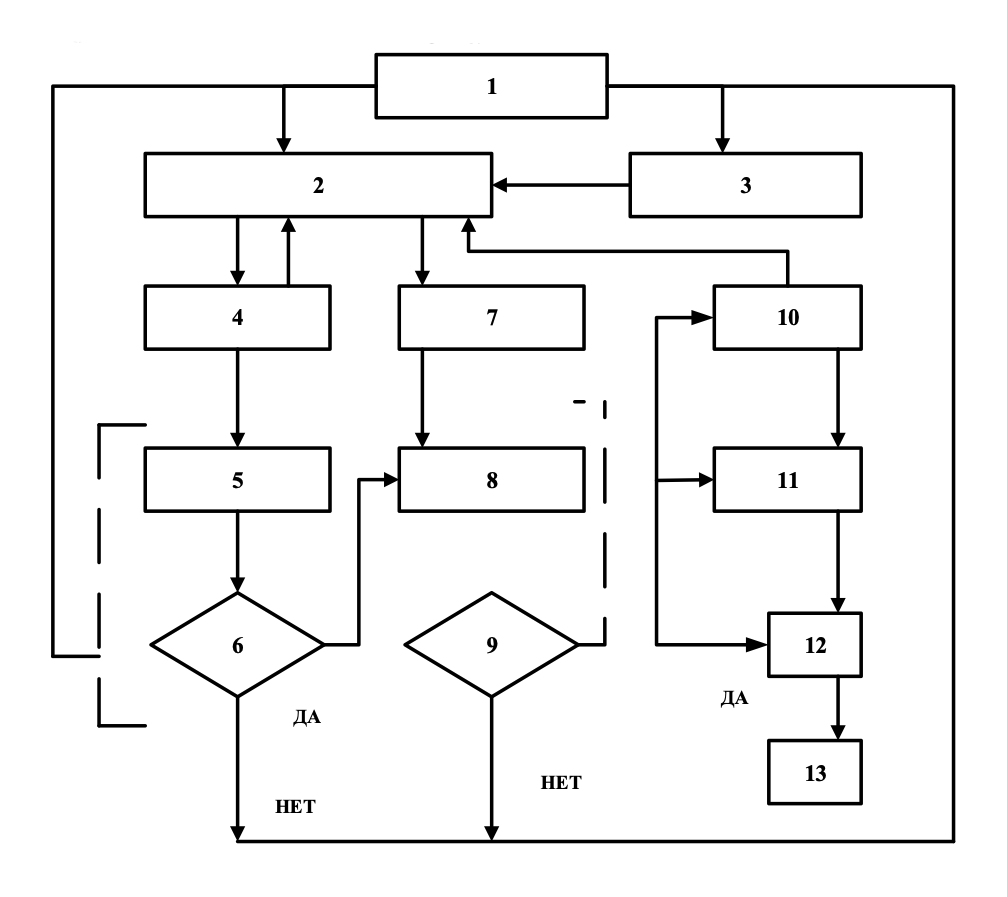

При построении финансово-выгодных планов компании, в основу которых, положим многоблочный принцип, учтем следующие определяющие этапы, представленные на рисунке 1:

1) блок 3 — формирование данных, соответствующих оптимальным производственным параметрам;

2) блок 4 — конкретизация прогнозируемых возможностей отдельных компаний, представляющих собой подразделения объединенного производства;

3) блок 2 — конкретизация потенциально-возможных показателей оптимальных показателей деятельности компаний, с учетом технического потенциала обслуживающих производств;

4) блок 4 — формирование плана дальнейшего производственно-технологического вектора развития;

5) блоки 5, 6 — формирование дальнейших экономических перспектив структурных подразделений, с учетом экономических перспектив действующих производств.

В результате наших рассуждений была построена модель, в основе которой лежит блочный подход. Ее дальнейшее использование существенно снижает временные затраты на формирование экономических планов компании. Укрупненная схема модели изображена на рисунке 1.

Рисунок 1 - Математическая модель составления экономических планов

Кроме вышеперечисленного, такой подход открывает доступ к данным промежуточного мониторинга технико-экономического состояния технологического производства в целом , . Исходными данными начальных значений управляющих параметров служит эффективное использование технологических возможностей и адекватная специализация компании при эффективном использовании имеющихся ресурсов.

3. Результаты

В предложенной модели значительная часть анализа результатов и принятия решений осуществляется командой специалистов или, согласно распространенной терминологии, лицом, принимающим решение , , . Главную роль играет экономист предприятия, который опирается на данные вычислительных машин о темпах роста отрасли, экономии трудовых и материальных ресурсов, а также на оптимальные параметры, установленные в процессе работы модели. Лицо, принимающее решение, следит за отклонениями оптимальных значений от расчетных и сравнивает прогнозируемые темпы роста отрасли с фактическими экономическими показателями, имея возможность корректировать специализацию, внутреннее размещение и использование ресурсов. Процесс работы модели включает несколько этапов. Лицо, принимающее решение, устанавливает входные значения управляемых параметров, такие как используемая на предприятии технология производства определенного изделия, специализация и другие показатели, отражающие текущее состояние производства. Кроме того, оно предоставляет контрольные данные, полученные в результате промежуточного мониторинга, с учётом внедрения новых технологий , , , . Критериями для определения входных значений являются рациональное использование технологических мощностей и оптимальная специализация с эффективным использованию ресурсов. Входные и контрольные показатели вводятся в компьютер, который рассчитывает нормативные затраты на единицу объема работ в соответствии с производственной технологией и выводит на печать. Лицо, принимающее решение, уделяет особое внимание расчетным показателям и порядку выполнения работ согласно технологическим и техническим требованиям. Если результаты считаются приемлемыми, оно дает команду компьютеру сохранить нормативную информацию на внешних носителях и переходить к следующему этапу. В противном случае параметры корректируются, и процесс расчетов начинается заново с этапа 2. С помощью компьютера разрабатываются технологические карты для всего объема работ, а также определяются ключевые показатели производственного плана для конкретного изделия. Результаты выводятся по видам продукции с сопоставлением расчетных и контрольных показателей .

4. Обсуждение

Лицо, принимающее решение, анализирует итоги расчетов, и если они его устраивают, то инициирует печать подробной информации о плане и запись на магнитные носители для последующего использования в планировании на уровнях сектора и отдела. Затем оно переходит к следующему этапу расчетов, корректирует входные параметры и повторяет процесс расчетов, начиная с этапа 4. Расчеты на компьютере производятся для всего объема работ и планов-заданий на уровне сектора и отдела. В следующем этапе, после анализа итогов расчетов и при необходимости их корректировки, ЛПР или экономист предприятия начинают работу над оптимизацией производственных процессов. Это может включать пересмотр существующих технологий, внедрение инновационных методов управления, а также анализ причин отклонений от плановых показателей . Основной задачей этого этапа становится создание гибкой производственной системы, которая будет способна быстро адаптироваться к изменениям внешних и внутренних условий. Для достижения этих целей используются различные инструменты и методы, такие как моделирование бизнес-процессов, анализ производительности, исследование узких мест в производственной цепочке и оптимизация запасов. ЛПР проводит встречи с командой специалистов для обсуждения результатов оптимизации и возможных направлений для улучшения. Также осуществляется более глубокий анализ данных, собранных системой, с учетом современных тенденций и технологических изменений в отрасли. Это позволяет ЛПР лучше понимать динамику рынка и прогнозировать изменения спроса на продукцию. Важным аспектом данного этапа является взаимодействие с другими подразделениями предприятия, такими как сбыт, маркетинг и логистика, для интеграции усилий и достижения общей цели — повышения конкурентоспособности , , . Параллельно с оптимизацией ведется работа над планированием бюджетов и ресурсов. Экономист совместно с финансовым отделом рассчитывает бюджетные заявки на предстоящий период, проводит анализ затрат и определяет приоритетные направления для инвестирования , , . В этом контексте ЛПР также принимает решения о необходимости дополнительных вложений в обучение персонала или приобретение нового оборудования, которое может повысить производительность или снизить себестоимость. Когда все этапы подготовки завершены, ЛПР утверждает окончательный производственный и финансовый планы. Эти документы формируют основу для работы предприятия в ближайшем будущем, и их выполнение делегируется соответствующим подразделениям. На этом этапе система мониторинга начинает отслеживать выполнение намеченных показателей и регулярно предоставляет отчеты о текущем состоянии дел , .

5. Заключение

Таким образом, предложенная модель управления производственными процессами включает непрерывный цикл планирования, анализа и корректировок, что позволяет предприятию не только достичь установленных целей, но и эффективно реагировать на изменения в условиях бизнеса. Этот подход формирует основу для долгосрочного роста и устойчивого развития, обеспечивая гибкость и адаптивность производства. Необходимо отметить, что предложенный подход к подобному разбиению всего производственного процесса и формирования перспектив развития производства носит универсальный характер, т.к. декомпозиционное разбиение глобальной проблемы на этапы позволило установить приоритетный критерий для каждого этапа, найти оптимальный подход к решению подпроблем, а затем, на основе выбранных критериев и полученных решений для каждого этапа, найти наиболее рациональные подходы на всем производственном периоде, что полностью совпадает с задачей, сформированной в работе. Адаптация средств моделирования, базирующихся на инструментарии цифровизации способствует максимальному сокращению времени принятия управленческих решений.