АСФАЛЬТОБЕТОН С АКТИВИРОВАННЫМ МИНЕРАЛЬНЫМ ПОРОШКОМ ИЗ ЗОЛОШЛАКА НА ПОЛИМЕРНО-БИТУМНОМ ВЯЖУЩЕМ

АСФАЛЬТОБЕТОН С АКТИВИРОВАННЫМ МИНЕРАЛЬНЫМ ПОРОШКОМ ИЗ ЗОЛОШЛАКА НА ПОЛИМЕРНО-БИТУМНОМ ВЯЖУЩЕМ

Аннотация

В статье рассматривается влияние полимерно-битумного вяжущего в сочетании с гидрофобизированным минеральным порошком из отходов промышленного производства на свойства асфальтобетона. Золошлаковая смесь подвергается сушке и активации в газовой среде, полученной при сжигании топлива и применяется в качестве минерального порошка для асфальтобетона. Это повышает адгезию и снижает водонасыщение. Для улучшения низкотемпературных свойств асфальтобетона и повышения его трещиностойкости при пониженных температурах совместно с золошлаком предлагается использовать полимерно-битумное вяжущее. В статье рассмотрены физико-механические свойства асфальтобетона, повышенное внимание уделено его водостойкости, которая является основным показателем, характеризующим атмосферостойкость и долговечность композиционного материала в условиях влажного дальневосточного климата. Сделан краткий обзор литературы, приведены и проанализированы результаты испытаний асфальтобетона.

1. Введение

Преждевременное разрушение структуры асфальтобетона происходит из-за длительного или периодически повторяющегося увлажнения и циклов попеременного замораживания и оттаивания. Разрушение происходит по причине низкой деформативности асфальтобетона при отрицательных температурах и недостаточной адгезии битума к минеральным материалам. В этой работе предпринята попытка улучшить адгезию и деформативные свойства асфальтобетона. Для приготовления асфальтобетона не всегда применяются минеральные порошки из карбонатных пород. Для дорог невысоких категорий допускается применять минеральный порошок МП-3 в соответствии с ГОСТ 32761-2014 «Дороги автомобильные общего пользования. Минеральный порошок. Технические требования». К порошкам МП-3 относятся, кроме прочих, порошки из твердых и порошкообразных отходов промышленного производства. В статье рассматривается применение порошка из зол уноса теплоэлектростанций (ТЭС). Такие порошки давно рассматриваются и применяются в качестве минерального порошка для асфальтобетона, что отражено и в нормативной базе, но адгезия битума к таким порошкам значительно ниже, чем к порошкам из карбонатных горных пород. В этой статье рассматривается применение активированного в газовой фазе минерального порошка, что решит проблему низкой адгезии. Для улучшения деформативных свойств асфальтобетона при отрицательных температурах предложено использовать полимерно-битумное вяжущее.

2. Влияние полимерно-битумных вяжущих на свойства асфальтобетона

Многие исследователи считают, что причиной разрушений асфальтобетонов при пониженных температурах является недостаточно высокое качество вяжущих, а именно, их низкотемпературные свойства , , . Разрывы или смещения в асфальтобетонном слое происходят, согласно наблюдениям, преимущественно по битуму. В то же время асфальтобетоны на полимерно-битумном вяжущем имеют более благоприятную поровую структуру, где значительная часть пор, более 60%, является замкнутой . Использование полимерно-битумных вяжущих (ПБВ) позволяет повысить атмосферную стойкость покрытий и увеличить срок их службы. Более высокая деформативность асфальтобетонов при отрицательных температурах и, следовательно, повышенная трещиностойкость дорожных покрытий создает предпосылки для их применения в районах с низкими зимними температурами. Существенной особенностью пор, с точки зрения их влияния на морозостойкость асфальтобетона, является их размер. В мелких порах вода присутствует в виде тонких адсорбционных слоев на внутренней поверхности пор и поэтому замерзает при более низких температурах. Поэтому многие циклы попеременного замораживания и оттаивания проходят бесследно для адсорбционно связанной воды и не оказывают разрушающего влияния на асфальтобетон . Использование ПБВ способствует созданию более благоприятной структуры пор в плане морозостойкости.

3. Влияние активации минерального порошка на свойства асфальтобетона

Содержание минерального порошка в асфальтобетоне, как правило, от 7 до 9% по массе, однако удельная поверхность зерен составляет от 80 до 90% от общей поверхности минеральных частиц, поэтому важна хорошая адгезия именно к минеральному порошку. Не всегда в наличии имеется карбонатный минеральный порошок, часто в этой роли используют местные отходы промышленности. Для улучшения адгезии используют различные методы . Например, в статье рассмотрено применение гидрофобизатора ГФ производства ООО «Селена», для активации минерального порошка из отходов промышленности и его влияние на изменение физико-механических характеристик асфальтобетона. В работе рассматривается получение активированного порошка из кварцевого песка с добавкой битума. В нашей статье рассматривается совместное влияние активированной в газовой фазе золы ТЭС (золошлака), используемой в качестве минерального порошка для асфальтобетона, одновременно с применением полимерно-битумного вяжущего.

4. Методы и результаты экспериментальных исследований

Золы дальневосточных ТЭС обладают ярко выраженной кислотностью, поэтому на поверхности раздела фаз битума и минерального порошка из отходов ТЭС будут протекать реакции физического характера без образования водонерастворимых мыл, это приведет к получению асфальтобетона с невысокими прочностными характеристиками в водонасыщенном состоянии. Изменить поверхностные свойства кислых минеральных материалов предлагается с помощью газовой гидрофобизации. Такой способ совмещает сушку золы с ее газовой гидрофобизацией . Гидрофобизирующий газ получают нагревом активирующей смеси на основе битума до температуры 220 – 350ºС. В процессе гидрофобизации с поверхности минерального порошка удаляется влага, а затем на ней адсорбируется слой гидрофобизатора. Генератор гидрофобизирующего газа переводит органический активатор типа битума, гудрона и других материалов, имеющих гидрофобные составляющие, в активное радикализированное состояние за счет термической деструкции молекул в атмосфере с обедненным содержанием кислорода, что необходимо для сохранения активности осколков молекул и избежания выгорания. В конкретном примере генератор выполнен в виде циклона с нагревающими элементами. Аэродисперсная смесь поступает в камеру в виде вихревого потока. Расход активатора 0,5% от массы золошлака.

В качестве минерального порошка использовалась зола (золошлак) ТЭС. В соответствии с ГОСТ 32761 золошлак относится к марке МП-3 — минеральный порошок из порошковых отходов промышленного производства. В качестве вяжущего применялись дорожный битум БНДº90/130 и полимерно-битумное вяжущее ПБВº90, то есть условная вязкость обоих вяжущих одинакова. Испытания проводились на песчаном асфальтобетоне, так как в нем содержится повышенное количество минерального порошка и поэтому более ярко выражено влияние золы ТЭC. В связи с повышенным содержанием минерального порошка, такой асфальтобетон требует и повышенного содержания органического вяжущего. На основании результатов испытания асфальтобетонов на исходном золошлаке, на активированном в газовой фазе битума и на активированном золошлаке, с применением полимерно-битумного вяжущего, были получены регрессионные зависимости физико-механических свойств асфальтобетона от его состава. В качестве факторов, определяющих состав смеси и влияющих на свойства асфальтобетона, приняты: содержание вяжущего (сверх 100%) – x1, отношение минерального порошка на основе золошлака к песку — x2. Результаты испытаний приведены ниже (табл. 1).

Таблица 1 - Зависимость показателей качества асфальтобетона от вида минерального порошка и количества и состава вяжущего

Битум или ПБВ, % | Коэффициент водостойкости | Водонасыщение, % | ||||

Битум, зола ТЭС | Битум, актив. зола ТЭС | ПБВ, актив. зола ТЭС | Битум, зола ТЭС | Битум, актив. зола ТЭС | ПБВ, актив. зола ТЭС | |

7,17 | 0,75 | 0,89 | 0,92 | 10,4 | 8,1 | 7,5 |

8,00 | 0,75 | 0,93 | 0,95 | 9,7 | 7,7 | 6,6 |

10,00 | 0,77 | 0,89 | 0,95 | 4,9 | 2,1 | 1,5 |

12,00 | 0,78 | 0,85 | 0,96 | 0,7 | 1,2 | 1,2 |

12,83 | 0,8 | 0,78 | 0,90 | 0,2 | 1,1 | 0,8 |

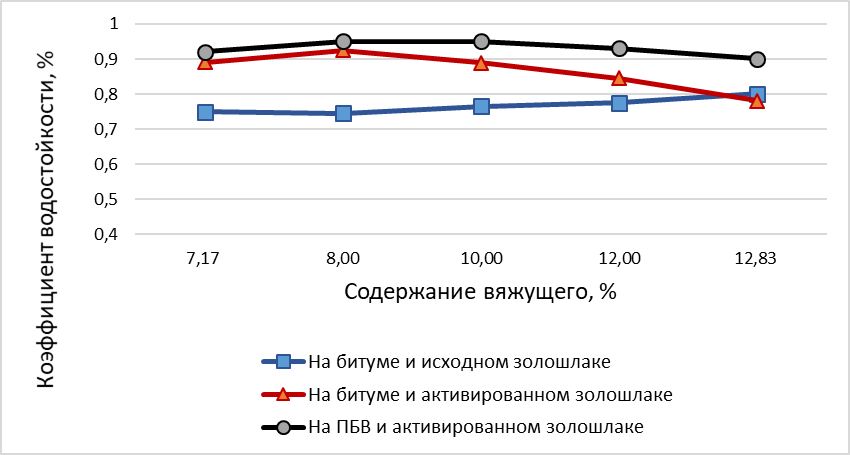

На долговечность асфальтобетона в значительной степени влияет коэффициент водостойкости (рис. 1), который зависит от прочности сцепления вяжущего с минеральными материалами и от открытой пористости асфальтобетона . При сравнении двух первых составов, повышение коэффициента водостойкости можно объяснить значительно большей адгезией битума к золошлаковому минеральному порошку. К поверхности минерального порошка, покрытого тончайшей углеводородной пленкой, углеводородное вяжущее прилипает лучше.

Рисунок 1 - Зависимость коэффициента водостойкости от содержания и вида применяемого вяжущего и минерального порошка

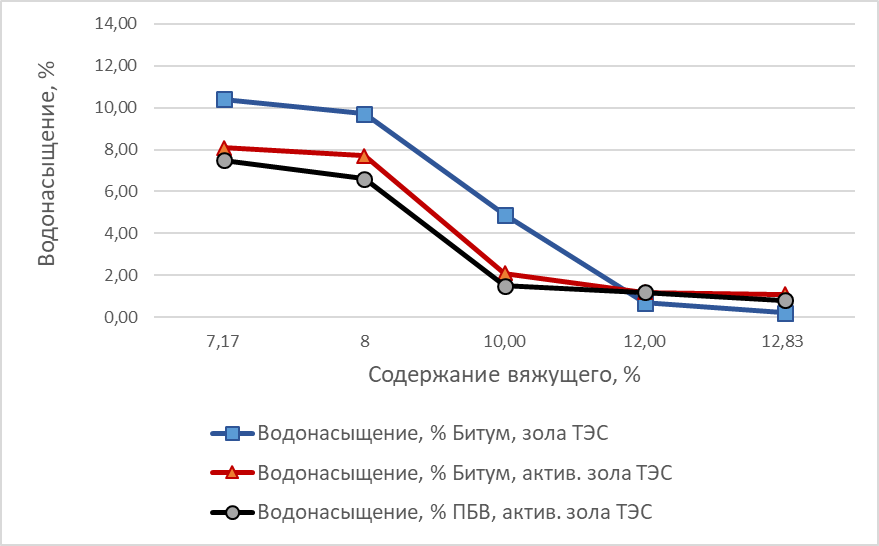

Рисунок 2 - Зависимость водонасыщения от содержания и вида применяемого вяжущего и минерального порошка

После обработки результатов испытаний были получены уравнения регрессии. Регрессионные зависимости, характеризующие водостойкость асфальтобетона с применением отходов ТЭС приведены ниже:

– для асфальтобетонов на исходном золошлаке:

где Кв — коэффициент водостойкости асфальтобетона,

– на золошлаке, активированном в газовой фазе битума:

– на золошлаке, активированном в газовой фазе битума, на полимерно-битумном вяжущем

Анализ регрессионных зависимостей показывает, что водостойкость возрастает при использовании активированного золошлака и, еще в большей степени, при одновременном использовании активированного золошлака и полимерно-битумного вяжущего. Это показывают результаты испытаний и свободные члены уравнений регрессии. Полученные уравнения отражают тот факт, что увеличение количества вяжущего повышает водостойкость, а увеличение количества золошлака снижает этот показатель. Использование активированных минеральных порошков и применение ПБВ делает снижение водостойкости менее выраженным.

Асфальтобетоны на гидрофобизированных отходах ТЭС имеют меньшее водонасыщение, чем асфальтобетоны на исходном золошлаке с таким же количеством битума. Наибольший эффект обеспечивается при оптимальном или при недостаточном количестве битума. При избытке битума показатели водонасыщения отличаются незначительно

Применение ПБВ позволяет получать асфальтобетоны с преобладанием мелких замкнутых пор, что повышает их водостойкость и атмосферостойкость. По результатам представленных испытаний, 10% вяжущего — это оптимальное количество для данного состава асфальтобетона. Был определен предел прочности при сжатии образцов асфальтобетона с этим содержанием вяжущего для трех составов при температурах 0 и 50°С (табл. 2).

Таблица 2 - Зависимость прочности асфальтобетона от вида минерального порошка и количества и состава вяжущего

Битум или ПБВ, % | Прочность при 50°С | Прочность при 0°С | ||||

Битум, зола ТЭС | Битум, актив. зола ТЭС | ПБВ, актив. зола ТЭС | Битум, зола ТЭС | Битум, актив. зола ТЭС | ПБВ, актив. зола ТЭС | |

10,00 | 0,93 | 1,36 | 1,41 | 7,8 | 8,4 | 8,2 |

Прочность асфальтобетона при 50°С повышается, прочность при 0°С изменяется незначительно, однако следует отметить, что при низких температурах асфальтобетон не должен быть излишне прочным, так как вместе с прочностью возрастает его хрупкость. Использование ПБВ позволяет сохранить пластичность асфальтобетона при нулевой температуре, этим можно объяснить некоторое снижение прочности при 0°С.

Таким образом, активация минеральных порошков из местного сырья — золошлаковой смеси ТЭС, позволяет расширить номенклатуру применяемых минеральных порошков, снизить затраты на производство асфальтобетонных смесей без снижения качества материала. Полимерно-битумные вяжущие позволяют расширить интервал работоспособности битума, повысив, тем самым эксплуатационные качества асфальтобетона.

5. Заключение

Результаты исследования показали, что применение в качестве минерального порошка активированной в газовой фазе золы ТЭС, совместно с полимерно-битумным вяжущим, повышает коэффициент водостойкости асфальтобетона, снижает водонасыщение, расширяет температурный интервал работоспособности. Новизна заключается именно в совместном воздействии этих двух факторов и можно сделать вывод, что эффекты от одновременного применения активированной золы ТЭС и применения ПБВ суммируются. Исследование является оригинальным, данный метод гидрофобизации предложен профессором нашей кафедры Ярмолинской Н. И., но с использованием в качестве вяжущего дорожного битума, а не ПБВ. Данная работа продолжает и развивает эти исследования. Обзор литературных источников показал отсутствие работ на эту тему. Дополнительного исследования требуют долговечность полученного композиционного материала и некоторые другие его свойства. Недавно вступивший в действие ГОСТ Р 58406.2 – 2020 выдвигает новые требования к горячим асфальтобетонным смесям. Появился показатель средней глубины колеи, который, предположительно, может улучшиться благодаря применению ПБВ. Из дополнительных показателей интерес представляют остаточная прочность после воздействия реагентов и коэффициент длительной водостойкости. Предполагается, что эти показатели улучшатся благодаря активации минерального порошка. В этом направлении планируются дальнейшие исследования.