Совершенствование технологической схемы установки газофракционирования широкой фракции легких углеводородов

Совершенствование технологической схемы установки газофракционирования широкой фракции легких углеводородов

Аннотация

Применение этановой и пропановой фракций в качестве сырья для различных процессов (пиролиз, алкилирование, полимеризация и другие) приобретает всё большую актуальность, поэтому максимизация выхода легких товарных углеводородов и улучшение качества получаемых фракций на установках газофракционирования остается важной прикладной и исследовательской задачей. В работе рассматривается технологическая схема действующей газофракционирующей установки, в которой реализовано ректификационное выделение этан-пропановой фракции (ЭПФ) в качестве дистиллята, а кубовым остатком колонны отводится углеводородная фракция С3+, которая направляется на дальнейшее расфракционирование. Анализ экспериментального состава ЭПФ, получаемой из широкой фракции легких углеводородов, показывает высокое содержание пропана в потоке ЭПФ – потери товарного пропана могут составлять до 10÷25% от его количества в сырье. Это может быть обусловлено использованием не оптимальной технологической схемы и режимов, неустойчивой работой контактных устройств, нарушением температурного профиля по высоте массообменных аппаратов. Цель исследования – поиск возможных технологических решений для минимизации содержания пропана в ЭПФ и получение товарных фракций с характеристиками, улучшающими показатели действующих технических условий. Анализ технологической схемы и получаемых показателей фракций проводили с использованием моделирующей среды UniSim Design. Вычислительным экспериментом показано, что технологическая схема и режимные параметры действующей установки не дают возможность качественно и количественно выделить из сырья потенциальное содержание пропановой фракции. Предложена измененная схема, в которой первой ректификационной колонной в качестве кубового остатка отбирается фракция С4+ вместо фракции С3+, а дистиллят направляется в новую колонну деэтанизатор, где обеспечивается качественное разделение ЭПФ на товарные метан-этановую и пропановую фракции с характеристиками, улучшающими показатели действующих технических условий. Приводятся технологические параметры ректификационных колонн и фракционный состав потоков установки. Разработанная модель может использоваться для оптимизации технологических режимов промышленных аппаратов и проектирования новых установок.

1. Введение

Широкое развитие нефтехимии привело к бурному спросу на отдельных товарные углеводороды, которые повсеместно используются нефтехимической промышленностью. Перед многими предприятиями встал вопрос о возможности увеличения выхода товарных легких углеводородов, а также улучшения их качественных показателей. Практический интерес ректификации широкой фракции лёгких углеводородов (ШФЛУ) заключается в квалифицированном расфракционировании углеводородных фракций, от четкости разделения и качественных показателей которых зависит их дальнейшее применение в нефтехимической отрасли .

В последняя время заметную актуальность приобрело использование пропановой и этановой фракции в процессе пиролиза. Получаемые в результате этого процесса этилен и пропилен могут быть использованы для производства полимеров или при алкилировании различных углеводородов.

В промышленных условиях на многих предприятиях достигается недостаточно четкое разделение легких углеводородов С1÷С3, приводящее к их взаимному присутствию во фракциях, что введет к ощутимым экономическим потерям из-за отклонения от норм технических условий товарных углеводородов .

Узел выделения этан-пропановой и пропановой фракции представляют наибольший интерес с точки зрения исследования возможностей оптимизации и модернизации технологической схемы, направленных на увеличение выхода товарного пропана с улучшением его качественных показателей и оценки возможности получения этановой фракции в соответствии с техническими условиями ТУ 0272-022-00151638-99.

Проблема недостаточно чёткого разделения различных углеводородов часто на практике связана с несоблюдением оптимального технологического режима действующей установки, отклонением от температурного профиля по высоте колоны, неустойчивой работой внутренних контактных устройств , . В работах , рассматриваются методы улучшения качества расфракционирования легких углеводородов путем оптимизации существующих установок. Приведенные технологические решения увеличивают долю выхода товарного пропана, однако эти решения не являются исчерпывающими. Также некоторыми авторами рассматривается возможность оптимизации энергопотребления , и автоматизации процесса газофракционирования , . В патентах , предлагаются различные варианты аппаратурного оформления блоков выделения этановой и пропановой фракции. Альтернативные технологии разделения легких углеводородов предусматривают использование мембран , , состоящих из пористых полимерных волокон, и адсорбционное разделение газов , , основанное на поглощении определенных углеводородов специальным адсорбентом. В исследовании для разделения ШФЛУ представлены результаты нетрадиционной последовательности ректификации с тепловым взаимодействием (система Петлюка), использование которой потребовало меньшее суммарное количество энергии и обеспечило снижение эффекта повторного смешивания. Оптимизация работы аппаратов разделения лёгких фракций с использованием моделирующих программных систем рассматриваются в ряде публикаций , .

Цель работы – поиск возможных технологических решений для минимизации содержания пропана в этан-пропановой фракции (ЭПФ) и получение товарных фракций с характеристиками, улучшающими показатели действующих технических условий.

2. Методы

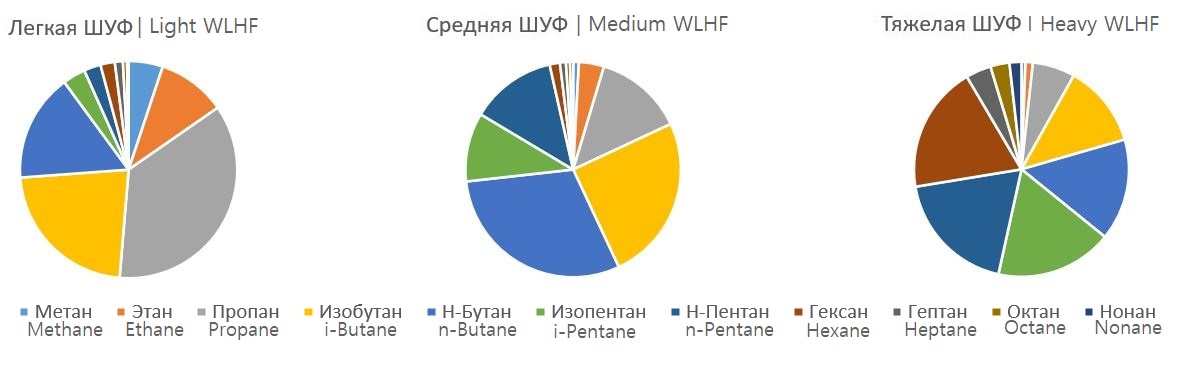

Сырьё газофракционирующей установки – ШФЛУ, поступающая с нефте- и газоперерабатывающих предприятий. Состав ШФЛУ не постоянен, и доля легких углеводородов в нём постоянно варьируется. В зависимости от количественного состава углеводородных фракций можно номинально выделить три вида широких углеводородных фракций (ШУФ): легкая, средняя и тяжелая. Усредненный компонентный состав ШУФ представлен в таблице 1 и на рисунке 1.

Таблица 1 - Усредненный компонентный состав широкой углеводородной фракции

Углеводороды | Легкая ШУФ | Средняя ШУФ | Тяжелая ШУФ | |||

кг/ч | масс. доля | кг/ч | масс. доля | кг/ч | масс. доля | |

Метан | 1275,1 | 0,051048 | 215,6 | 0,008619 | 150,0 | 0,006000 |

Этан | 2557,0 | 0,102280 | 924,0 | 0,037697 | 277,0 | 0,011080 |

Пропан | 9000,0 | 0,360001 | 3358,4 | 0,134255 | 1630,0 | 0,064000 |

i-Бутан | 5626,4 | 0,225016 | 6249,5 | 0,249827 | 3101,8 | 0,124072 |

н-Бутан | 4018,7 | 0,160747 | 7555,1 | 0,301875 | 3817,8 | 0,152712 |

i-Пентан | 852,0 | 0,034078 | 2585,9 | 0,103373 | 4400,0 | 0,176000 |

n-Пентан | 625,9 | 0,025036 | 3232,4 | 0,129216 | 4734,0 | 0,189360 |

Гексан | 534,5 | 0,021379 | 386,1 | 0,015434 | 4772,0 | 0,190880 |

Гептан | 299,4 | 0,011976 | 224,6 | 0,008973 | 954,4 | 0,038176 |

Октан | 154,7 | 0,006189 | 153,53 | 0,006137 | 715,8 | 0,028632 |

Нонан | 56,3 | 0,002250 | 114,9 | 0,004594 | 447,2 | 0,019088 |

Итого | 25000,0 | 1,000000 | 25000,0 | 1,000000 | 25000,0 | 1,000000 |

Рисунок 1 - Диаграммы компонентных составов ШУФ

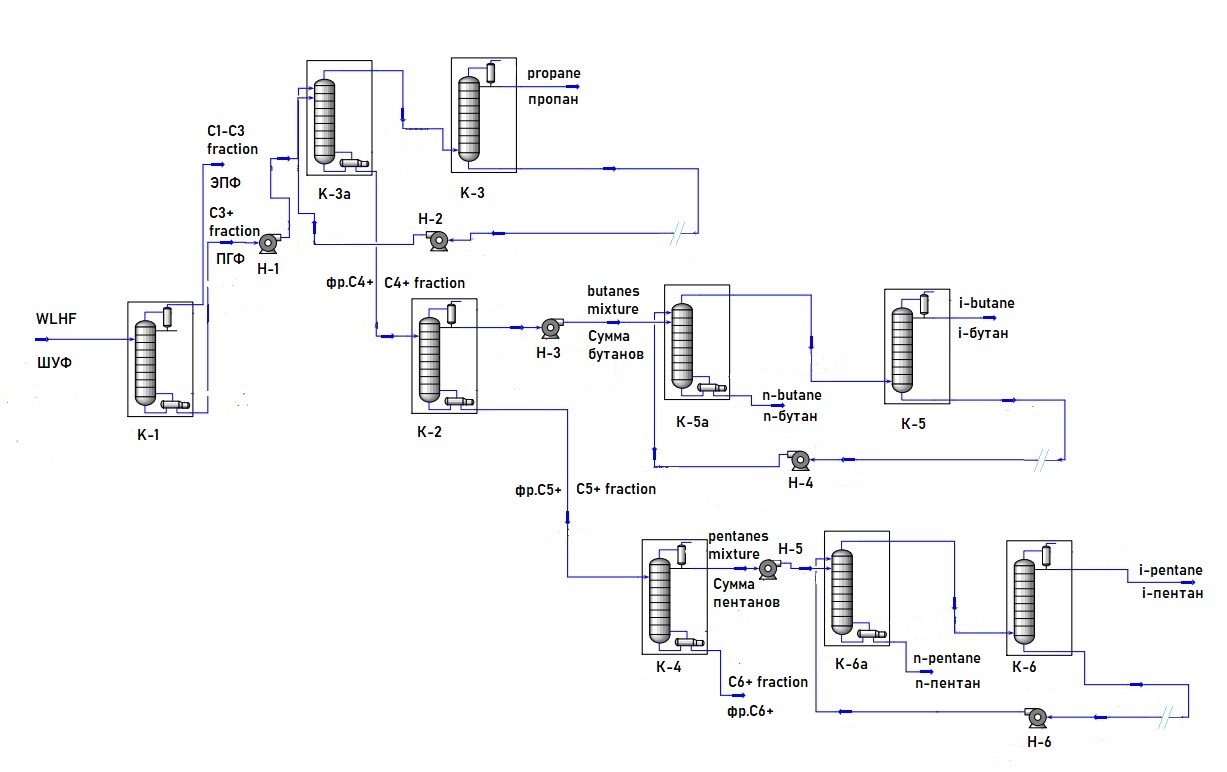

На рисунке 2 показана технологическая схема типовой газофракционирующей установки, разработанная в моделирующей среде Unisim Design . В аппарате К-1 (ректификационная колонна) происходит фракционирование ШФЛУ на этан-пропановую фракцию (дистиллят), которая отправляется как сырье на печи пиролиза или в топливную сеть предприятия, и кубовый продукт с углеводородным составом С3+, который направляются на дальнейшее расфракционирование в разрезную колонну «К-3;К-3а», где происходит выделение товарной пропановой фракции (дистиллят), а кубовый продукт с составом С4+ (фр.С4+) направляется в колонну К-2. В данной колонне дистиллятом отбирается сумма бутанов (i-бутан и н-бутан), дальнейшее разделение которых происходит в разрезной колонне «К-5;К-5а» c выделением товарных бутана и i-бутана. Кубовый продукт колонны К-2 в виде углеводородной фракции С5+ (фр.С5+) направляется в колонну К-4, где кубом колонны получается товарная гексановая фракция, а дистиллят, представленный суммой пентанов (i-пентан и н-пентан), поступает в разрезную колонну «К-6;К-6а», где происходит получение товарных н-пентана и i-пентана.

Рисунок 2 - Технологическая схема действующей газофракционирующей установки

Таблица 2 - Компонентный состав (доли масс.) потоков колонны К-1

Сырьё | Углеводороды | Питание | Дистиллят | Куб |

Легкая ШУФ | Метан | 0,051048 | 0,225699 | следы |

Этан | 0,102280 | 0,452196 | следы | |

Пропан | 0,360001 | 0,322105 | 0,371077 | |

i-Бутан | 0,225016 | следы | 0,290784 | |

н-Бутан | 0,160747 | следы | 0,207730 | |

С5+ | 0,100908 | Следы | 0,130403 | |

Итого | 1,000000 | 1,000000 | 1,000000 | |

Средняя ШУФ | Метан | 0,008619 | 0,126005 | следы |

Этан | 0,037697 | 0,550392 | 0,000050 | |

Пропан | 0,134255 | 0,323603 | 0,120352 | |

i-Бутан | 0,249827 | следы | 0,268172 | |

н-Бутан | 0,301875 | следы | 0,324041 | |

С5+ | 0,267727 | следы | 0,287385 | |

Итого | 1,000000 | 1,000000 | 1,000000 | |

Тяжелая ШУФ | Метан | 0,006000 | 0,196598 | следы |

Этан | 0,011080 | 0,361674 | 0,000043 | |

Пропан | 0,064000 | 0,441728 | 0,052109 | |

i-Бутан | 0,124072 | следы | 0,012978 | |

н-Бутан | 0,152712 | следы | 0,157519 | |

С5+ | 0,642136 | следы | 0,662171 | |

Итого | 1,000000 | 1,000000 | 1,000000 |

3. Результаты и обсуждение

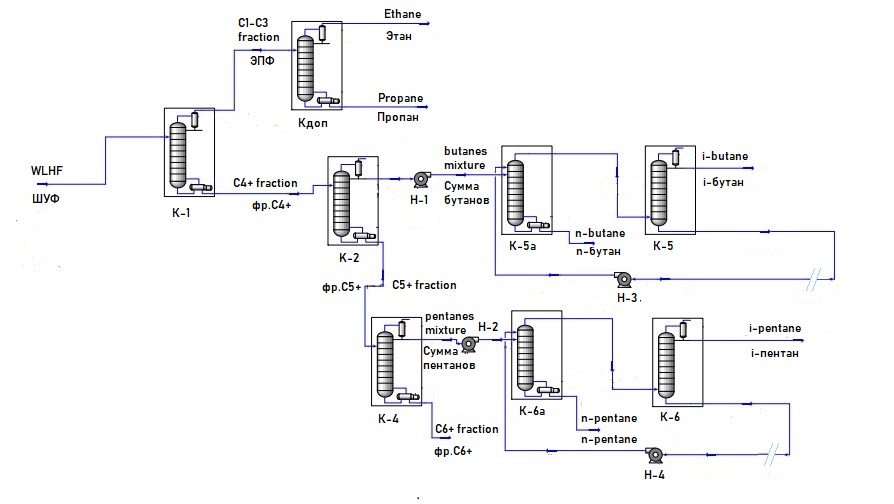

Проведение вычислительного эксперимента, направленного на изучение возможности максимизации выхода товарного пропана, показало, что действующая ректификационная колонна К-1 способна обеспечить минимальное содержание пропана в потоке ЭПФ (0,1% масс.) при условии поддержания низких температур вверху колоны, что на практике потребует значительных и постоянных затрат на подачу хладогента для поддержания оптимальных температур. Расчётами установлено, что изменение технологических параметров колоны К-1 и направления потоков технологической схемы газофракционирующей установки может существенно улучшить качество разделения без использования методов низкотемпературной ректификации. В частности, полное испарение пропана и его вовлечение в поток ЭПФ позволяет произвести в дальнейшем разделение данной фракции на метан-этановую и пропановую фракции с помощью новой дополнительной колонны-деэтанизатора Кдоп. Измененная технологическая схема установки газофракционирования ШФЛУ, реализующая сказанное, представлена на рисунке 3.

Рисунок 3 - Предлагаемая технологическая схема газофракционирующей установки

Таблица 3 - Технологические параметры колонны К-1

Технологические параметры | Сырьё | Raw | |||

Легкая ШУФ | Средняя ШУФ | Тяжелая ШУФ | ||

Температура верха, оС | заводские данные | 1,3 | 7,2 | 9,2 |

предлагаемые значения | 26,01 | 31,0 | 33,6 | |

Температура низа, оС | заводские данные | 68,25 | 89,5 | 112,1 |

предлагаемые значения | 100,0 | 105,4 | 126,3 | |

Давление, кгс/см2 | заводские данные | 16,0 | 16,0 | 16,0 |

предлагаемые значения | 16,0 | 16,0 | 16,0 | |

В отличие от схемы на рисунке 2 в колонне К-1 (рисунок 3) происходит выделение ЭПФ с максимальным содержанием в ней пропана, которая далее поступает на питание колоны Кдоп, где происходит выделение товарных пропановой и этановой фракций. В свою очередь, углеводородная фракция С4+ с куба колоны К-1 поступает в колонну К-2. Дальнейшие разделение углеводородов происходит по существующей технологической схеме (на рисунке 2 и рисунке 3 соответствующие фрагменты схем идентичны).

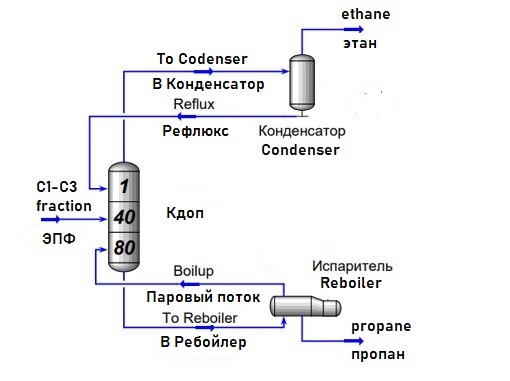

Рисунок 4 - Схема получения товарных этановой и пропановой фракций

Таблица 4 - Технологические параметры колонны Кдоп

Технологические параметры | Сырьё | ||

Легкая ШУФ | Средняя ШУФ | Тяжелая ШУФ | |

Температура верха, оС | 2,3 | 4,9 | 6,4 |

Температура низа, оС | 69.8 | 70,1 | 70.2 |

Давление, кгс/см2 | 26,0 | 26,0 | 26,0 |

Таблица 5 - Компонентный состав (доли масс.) потоков колонны Кдоп

Сырье | Углеводороды | Массовая доля | ||

Питание | Дистиллят | Куб | ||

Легкая ШУФ

| Метан | 0,099445 | 0,332950 | следы |

Этан | 0,199251 | 0,667031 | 0,000031 | |

Пропан | 0,701304 | следы | 0,999969 | |

i-Бутан | следы | Следы | следы | |

н-Бутан | следы | следы | следы | |

Итого | 1,000000 | 1,000000 | 1,000000 | |

Средняя ШУФ

| Метан | 0,047736 | 0,186465 | следы |

Этан | 0,208773 | 0,813518 | 0,000682 | |

Пропан | 0,743491 | 0,000017 | 0,999318 | |

i-Бутан | следы | следы | следы | |

н-Бутан | следы | следы | следы | |

Итого | 1,000000 | 1,000000 | 1,000000 | |

Тяжелая ШУФ

| Метан | 0,049339 | 0,246630 | следы |

Этан | 0,136670 | 0,683125 | 0,000010 | |

Пропан | 0,813988 | 0,070245 | 0,999987 | |

i-Бутан | следы | следы | следы | |

н-Бутан | следы | следы | следы | |

Итого | 1,000000 | 1,000000 | 1,000000 | |

4. Заключение

Для типовой газофракционирующей установки с ректификационными аппаратами в моделирующей среде была построена адекватная модель, с использованием которой вычислительным экспериментом показано, что на существующей технологической схеме не удаётся добиться заметного снижения потерь пропана с ЭПФ. В предложенной технологической схеме изменено направление потока пропана – дистиллятом колонны К-1 отбирается фракция С1÷С3, а углеводороды С4+ отбираются кубовым продуктом и направляются на дальнейшее фракционирование в соответствии с существующим оформлением процесса. Для разделения фракции С1÷С3 в схему включена дополнительная колонна-деэтанизатор Кдоп, обеспечивающая не только выделение из ШФУ номинального количества пропана, но и получение этановой и пропановой товарных фракций с улучшенными характеристиками в сравнении с соответствующими показателями нормативных документов. В предложенной схеме обеспечивается сохранение количественного и качественного выхода остальных индивидуальных товарных углеводородов.

В предлагаемой технологической схеме высвобождается разрезная колонна «К-3;К-3а», которая может быть использована для решения других задач предприятия.

Расчёты показали, что использование предлагаемой технологической схемы с колонной Кдоп позволит на практике получить дополнительную экономическую выгоду, а затраты на реконструкцию установки окупаются в течение трёх лет.

Разработанные модели схем ректификация ШФЛУ могут использоваться для оценки режимных и конструкционных параметров массообменных колонн и анализа достигаемых показателей процесса.