К ВОПРОСУ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ МНОГОАППАРАТНЫХ СХЕМ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИХ СИСТЕМ ГИДРОМЕТАЛЛУРГИИ

К ВОПРОСУ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ МНОГОАППАРАТНЫХ СХЕМ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИХ СИСТЕМ ГИДРОМЕТАЛЛУРГИИ

Аннотация

В настоящее время рынок цинка показывает достаточный интенсивный рост. Повышающийся спрос на высококачественный металл и продукцию на его основе обусловлен развитием новых сфер потребления и областей применения. Модернизация имеющихся производственных мощностей, реализация современных технологических решений, планирование новых технологических процессов сопряжены, в том числе с оцениванием характеристик работы оборудования и расчета материального баланса. В данной работе рассмотрена специфика расчета материального баланса производственно-технологической подсистемы кислого выщелачивания гидрометаллургического производства цинка на основе его топологической модели в виде материального потокового графа.

1. Введение

Развитие предприятий цветной металлургии в настоящее время осуществляется в условиях внедрения инновационных технологий, цифровизации, активного наращивания производства, изменений в сферах сырьевых рынков и рынка сбыта продукции. Технологии производства цветных металлов гидрометаллургическим способом, реализующих комплексное и селективное извлечение ценных компонентов, продолжают оставаться одними из эффективных экономически и приемлемых экологически способов переработки рудного полиметаллического сырья.

Основным процессом гидрометаллургии, в значительной мере определяющим технико-экономические показатели получаемых продуктов и их производств, является выщелачивание . Материальную основу получения металлов гидрометаллургическим способом составляют производственно-технологические комплексы, реализующие совокупность физико-химических процессов по переработке сырья с целью получения товарного продукта требуемого качества . Уменьшение запасов руд с высоким содержанием ценных компонентов, вовлечение в переработку труднодоступных материалов и сложного по составу сырья с различным сочетанием компонентов определяет необходимость адаптации существующих технологий переработки с целью соответствия необходимому уровню технической и экономической эффективности и синтеза эффективных систем управления , , .

Технологии получения металлов гидрометаллургическим способом, базирующиеся на реакциях взаимодействия полиметаллического рудного сырья с растворами неорганических кислот, как правило, реализуются в каскадах аппаратов большой единичной мощности. Протекающие процессы связаны с формированием химически агрессивных сред. Управление такими объектами осуществляется в условиях неопределенности, а иногда на основе опыта и интуиции , . Специфика данных объектов в сочетании с инерционностью, ограниченным объемом информации об их параметрах и характеристиках, многостадийностью, стохастической природой обусловливает необходимость применения специального подхода к анализу и управлению ими. Общей задачей, объединяющей эти объекты, является необходимость получения математического описания, позволяющего решать задачи анализа, оптимизации параметров и показателей производственного оборудования, улучшения качества управления. К нему относятся балансовые модели производственно-технологических систем, которые, с позиций системного анализа, в контексте решения сформулированных задач являются основой формализованного представления и отдельного элемента, и сложного объекта в целом. Так, математическое описание сернокислотного выщелачивания на основе уравнений кинетики и материального баланса для единичного аппарата с механическим перемешиванием может быть использовано в системе автоматического управления процессом . Анализ функционирования действующих гидрометаллургических систем, решение вопросов по установлению расходных норм по сырью, технологическим показателям и определению неучтенных потерь компонентов сырья в условиях промышленной эксплуатации может быть выполнено на основе регрессионной математической модели сернокислотного выщелачивания . Основу математической модели каскада аппаратов выщелачивания цинка из огарка, характеризующей взаимосвязь степени использования серной кислоты и извлечение цинка , позволяющей решать задачи оптимального управления и прогнозирования, также составляют, в том числе соотношения материального баланса. Эффективным инструментом построения моделей, учитывающих влияние основных параметров процесса выщелачивания в аппаратах каскада, причинно-следственные связи между ними, является методы теории графов . В настоящей работе рассмотрена реализация подхода к построению математической модели процесса кислого выщелачивания гидрометаллургического производства цинка для установившегося режима на основе использования методов циклических графов.

2. Основная часть

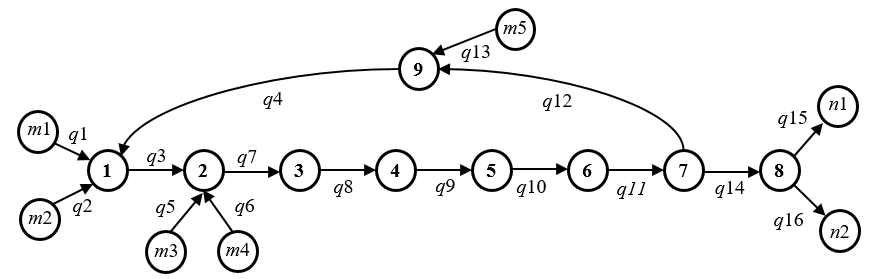

Основная нагрузка по извлечению цинка приходится на кислую ветвь процесса. Назначение данной стадии заключается в обеспечении возможно более полного извлечения ценного компонента в раствор и ограничения обратного перехода в раствор осажденных примесей. Сгущенный полупродукт нейтральной стадии выщелачивания направляют в каскад аппаратов с воздушным перемешиванием (пачуки) кислой ветви. Выщелачивание производят отработанным электролитом. Полупродуктами кислого выщелачивания и последующего сгущения являются верхний слив кислых сгустителей (ВСКС) и нижний слив кислых сгустителей, цинковый кек (НСКС). В первый аппарат (окислительный пачук) подают растворы цеха пылей и окислов (ЦПО), полупродукт фильтровально-сушильного отделения – фильтрат (Ф). Во второй кислый пачук направляю сгущенную пульпу нейтрального выщелачвания (НСНС). Кислотность на выходе этого аппарата (3 – 5 г/л) поддерживают путем подачи отработанного электролита (ОЭ). В последнем пачуке кислотность устанавливают в зависимости от условий работы нейтральной стадии процесса и качественного состава перерабатываемого концентрата (1–1,5 г/л). Из последнего пачука кислой ветви пульпу откачивают в гидроциклон, где производят ее классификацию. Верхний слив направляют в кислые сгустители, нижний слив (песковая фракция) – на доизмельчение и довыщелачивание в галечной мельнице. Кислотность пульпы на выходе из мельницы поддерживают в пределах (5 – 10 г/л) путем подачи ОЭ. В аппаратах сгущения происходит отстаивание пульты до Ж:T = 3-2:1. Верхний слив кислых сгустителей (ВСКС) с содержанием серной кислоты (0,5 – 1,5 г/л) направляют на смыв огарка. Нижний слив кислых сгустителей направляют в отделение фильтрации. Для установившегося режима функционирования технологической схеме кислого выщелачивания, отличающейся сложностью топологии и значительной взаимосвязанностью элементов, можно поставить в соответствие материальный потоковый граф одного типа физических потоков исследуемого объекта (рис. 1)

Рисунок 1 - Материальный потоковый граф G(N,T) процесса кислого выщелачивания по общему расходу технологических потоков

Таблица 1 - Элементы, источники и стоки технологической схемы и вершины потокового графа процесса кислого выщелачивания

№ п/п | Элемент схемы | Вершины потокового графа | № п/п | Элемент схемы | Вершины потокового графа |

1 | Пачуки | 1-6 | 6 | Источник Ф | m2 |

2 | Гидроциклон | 7 | 7 | Источник ОЭ | m3, m5 |

3 | Сгуститель | 8 | 8 | Источник НСНС | m4 |

4 | Мельница | 9 | 9 | Сток ВСКК | n1 |

5 | Растворы ЦПО | m1 | 10 | Сток НСКК | n2 |

Таблица 2 - Физические потоки и дуги потокового графа потокового графа процесса кислого выщелачивания

№ п/п | Физические потоки технологической схемы | Дуги потокового графа |

1 | Фильтрат | q1 |

2 | Растворы ЦПО | q2 |

3 | Кислая пульпа | q3, q4, q7 - q11 |

4 | НСНС | q5 |

5 | Нижний продукт гидроциклона (пески) | q12 |

6 | ОЭ | q6, q13 |

7 | НСКС | q14 |

8 | Верхний продукт гидроциклона | q15 |

9 | ВСКС | q16 |

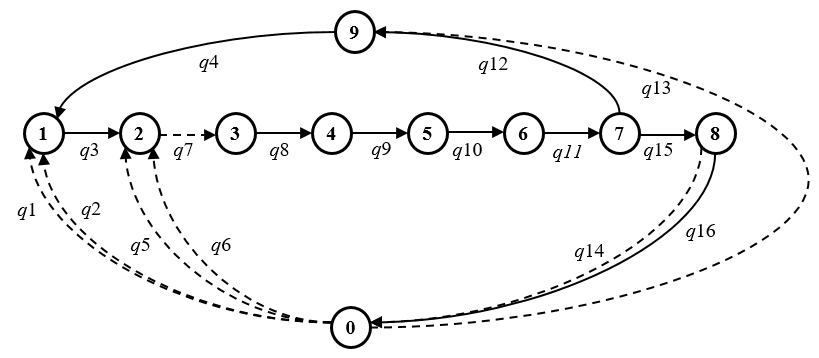

Расчет материального баланса процесса кислого выщелачивания выполнен в соответствии с алгоритмом на основе циклического потокового графа

. Для исследуемого объекта на основе материального потокового графа по общему расходу технологических потоков посредством объединения всех вершин-источников и вершин-стоков в общую вершину (0) получен циклический материальный потоковый граф G*(V,B). Являющийся связным граф G*(V,B) соответствует потоковому графу G(N,T) и имеет число вершин (v=k+1=10), число дуг (e=b=16) и ранг ρ=k=9 (рис. 2). Потоки, отвечающие хордам графа Qs – свободные, их значения устанавливают на основе информации о зоде технологического процесса. Базисные потоки Qb определяют на основе свободных:где [Z] – цикломатическая матрица, элементы которой находят из зависимости:

Рисунок 2 - Циклический материальный потоковый граф G*(V,B) процесса кислого выщелачивания и его формальное дерево

Система уравнений материального баланса для процесса кислого выщелачивания, полученная в виде соотношений между базисными и свободными потоками исследуемого объекта путем суммирования элементов строк цикломатической матрицы графа, имеет вид:

3. Заключение

Исследование сложных технологических систем в большинстве случаев сопряжено с трудностями вычислительного характера. Применение топологической модели в виде циклического потокового графа позволяет значительно упростить процесс получения математической модели кислой ветви процесса выщелачивания цинкового производства для установившегося режима функционирования. Измерительная информация об автоматически контролируемых параметрах объекта является полезной и определяет эффективность данного подхода к исследованию сложных производственно-технологических систем гидрометаллургии.