РАЗРАБОТКА И ИССЛЕДОВАНИЕ КОНСТРУКТИВНЫХ СПОСОБОВ ПОВЫШЕНИЯ КПД В КОНЦЕВЫХ УЧАСТКАХ РАБОЧИХ ЛОПАТОК ТВД АВИАЦИОННЫХ ГТД

Ле Тиен Зыонг1, Нестеренко В.Г.2

1Аспирант, 2кандидат технических наук, доцент,

Московский авиационный институт

РАЗРАБОТКА И ИССЛЕДОВАНИЕ КОНСТРУКТИВНЫХ СПОСОБОВ ПОВЫШЕНИЯ КПД В КОНЦЕВЫХ УЧАСТКАХ РАБОЧИХ ЛОПАТОК ТВД АВИАЦИОННЫХ ГТД

Аннотация

Приведены результаты расчётных и экспериментальных исследований конструктивных способов повышения эффективности современных и перспективных газотурбинных двигателей путём снижения потерь энергии газа в радиальном зазоре и уровня вторичных потерь энергии газа в межлопаточных каналах их высокотемпературных турбин высокого давления (ТВД). Предложены конструктивные способы уменьшения зоны распространения вторичных токов по высоте рабочей лопатки ТВД, способствующие повышению равномерности потока газа, обтекающего перо лопатки и уровень КПД ступени турбины.

Ключевые слова: высокотемпературная турбина, рабочая лопатка, бандажная полка, радиальный зазор, вторичные потери.

Le Tien Ziong1, Nesterenko V.G.2

1Postgraduate student, Moscow Aviation Institute

2PhD in Engineering, Associate professor, Moscow Aviation Institute

DEVELOPMENT AND RESEARCH OF CONSTRUCTIVE METHODS FOR INCREASING PERFORMANCE FACTOR AT END SECTIONS OF MOVING BLADES OF TURBO-PROPELLER ENGINE OF AIRCRAFT GAS-TURBINE ENGINES

Abstract

The results of computational and experimental studies of constructive methods for increasing the efficiency of modern and promising gas turbine engines by reducing the energy loss of gas in the radial gap and the level of secondary losses of gas energy in the inter-path channels of their high-temperature high-pressure turbines (HPTs) are presented in the paper. The construction methods are proposed for reduction of a propagation zone of secondary currents along the height of the working blade of a turbine, which contribute to an increase in the uniformity of the gas flow around the blade airfoil and the level of efficiency of the turbine stage.

Keywords: high-temperature turbine, working blade, platform, radial clearance, secondary losses.

В современных и перспективных авиационных ГТД имеет место непрерывное повышение температуры газа перед турбиной и величин степени сжатия в компрессоре [1], [2], уровень этих величин показан в Таблице 1. Однако, увеличенная величина степени сжатия газа в компрессоре приводит к уменьшению высоты лопаток рабочего колеса и соплового аппарата турбины, из за чего возрастают относительные величины перетекания газа в радиальном зазоре и вторичные потери энергии газа в межлопаточных каналах, что приводит к росту потерь энергии газа и снижению КПД ТВД [3], [4].

В таблице 2 показаны технические параметры ряда ТВД гражданских ТРДД, которые имеют одинаковый уровень тяги, но отличаютя величиной температуры газа на выходе из камеры сгорания и конструкцией. Так, например, ТРДД PW 1400 имеет встроенный редуктор, который разделяет валы вентилятора и турбины вентилятора, и имеет самую большую величину степени двухконтурности, равную 12–ти.

Таблица 1 – Технические требования к новым двигателям для гражданской авиации

| Наименование индикатора | Базовый уровень | Динамика целевых показателей | |||

| 2010 г. | 2015 г. | 2020 г. | 2025 г. | 2030 г. | |

| Этапы развития | 1 | 2 | 3 | 4 | |

| Снижение крейсерского удельного расхода топлива и СО2 % к двигателям 2010 г. | 10–15 | 15–20 | 20–30 | ||

| Снижение эмиссии NOx относи– тельно норм ИКАО 2008 г. на (%) | 100 | 20 | 45 | 65 | 80 |

| Снижение шума по сравнению с нормой Гл. 4, EPN dB | 15 | >20 | >40 | ||

| Ресурсы основных двигателей, «гор.»/«хол.» частей, тыс. полетных циклов | 20/40 | 22/45 | 30/60 | ||

| Снижение удельной стоимости жизненного цикла ВС на (%) | 100 | 5 | 10 | 15 | 25 |

Кроме того, в этом двигателе имеется минимальное число ступеней турбины низкого давления (ТНД), поскольку вал ТНД вращается примерно в полтора раза быстрее, чем вал вентилятора. Следует обратить внимание на несколько большую массу редукторного ТРДД, примерно на 100 кг, что объясняется наличием встроенного редуктора. Редукторный ТРДД также имеет минимальный расход топлива, который является следствием большей величины степени двухконтурности.

Таблица 2 – Параметры ТРДД современных гражданских ЛА

| Параметры ТРДД | ПД–14 2–вальный ОДК | PW(1400G) (PW1100G) Редукторный ТРДД PW | LEAP–X 2–вальный ТРДД CFMI | RB285–70 3–вальный ТРДД RR |

| Диаметр вентилятора, мм | 1900 | 2057 | 1905…1980 | 1830 |

| Взлетная тяга, кгс | 14,0 | 10,9–15,0 | 10,9–15,0 | 13,6 |

| Степень двухконтурности | 8,5 | 12 | 10 | 10 |

| Температура газа перед турбиной | исходный | +50 °С | +100 °С | – |

| Суммарная степень сжатия в компрессорной части ТРДД | 41 | 45…50 | 45…50 | 40 |

| Тяга на крейсерском режиме (Н=11 км, М=0,8), кгс | 2430 | 2400 | – | – |

| Удельный расход топлива, кг/кгс.ч | 0,526 | 0,51 | 0,51 | 0,51 |

| Число ступеней в компрессоре | 1+3+8 | 1+P+3+8 | 1+4+10 | 1+6+6 |

| Число ступеней в турбине | 2+6 | 2+3 | 2+(6–7) | 1+1+6 |

| Суммарное число ступеней ТК | 20 | 17 | 23–24 | 21 |

| Число валов | 2 | 2 (вал НД разъединен редуктором) | 2 | 3 |

| Число подшипников | 5 | 6 | 5 | 8 |

| Масса силовой установки, кг | 3970 | 4080 | 4030(оценка) | 3890(оценка) |

| Целевой уровень снижения NOx отн. CAEP6 | –20…30 % | –50 % | –50 % | – |

| Целевой уровень запаса по шуму отн. Гл.4 | 15 dB | 16 dB | 10…15 dB | – |

| Применение | МС–21 | MC–21 (A320NEO) | C919, A320NEO | предложение для МС–21 |

Трёхвальный двигатель RB285–70 имеет наибольшее число опор и, следовательно, для них требуется наибольшее количество масла. Однако этот ТРДД имеет максимальные перспективы с точки зрения возможности увеличить величину степени сжатия в компрессоре, поскольку в трёх каскадах эту задачу решать легче, чем в двух. Очевидно, что для снижения величины удельного расхода топлива величина суммарной степени сжатия в компрессоре также важна, как и степень двухконтурности ТРДД [5], [6].

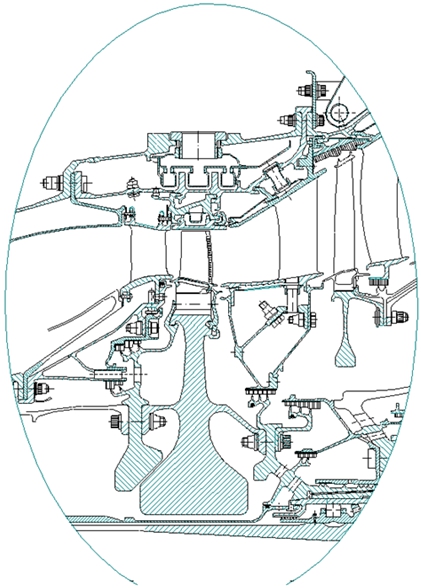

Рис. 1 – ТВД современного ТРДД с одноступенчатой ступенью и цилиндрической формой проточной части над рабочей лопаткой, h = 40 мм

На рис. 1 показана конструктивная схема турбины современного ТРДД, рабочая лопатка одноступенчатой ТВД выполнена бесполочной, отношение высоты лопатки к хорде корневого сечения равно 1,5.

Следующая ступень турбины низкого давления этого двигателя спроектирована с антивибрационной бандажной полкой, поскольку она имеет рабочую лопатку большого удлинения, более 5,3.

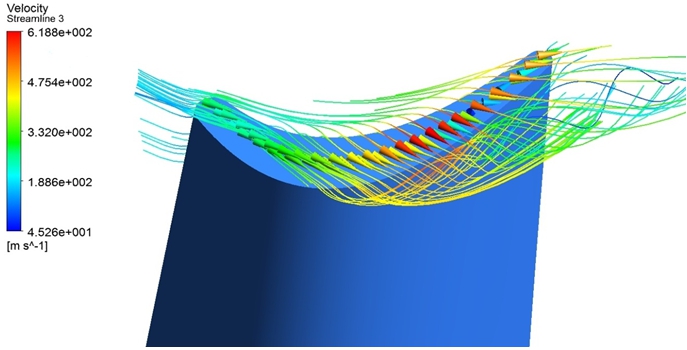

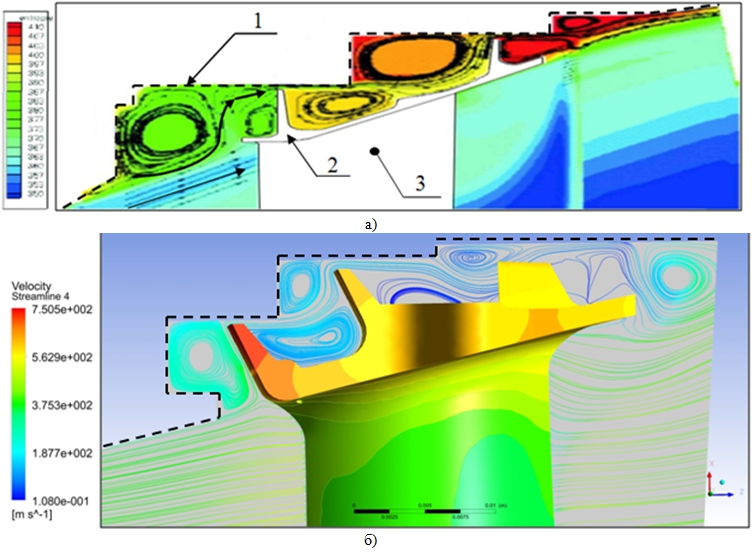

На рис. 2 представлен результат расчёта течения газа в концевой части рабочей лопатки турбины, видно перетекание газа через открытый радиальный зазор. Этот газ, на спинке лопатки распространяется по её высоте, смешиваясь с основным потоком, при этом происходит не только рост коэффициента потерь энергии, но и увеличение угла выхода потока от расчётного направления, что приводит к снижению степени расширения газа на верхней части рабочей лопатки турбины. При постановке бандажной полки, эти перетекания газа исключаются.

Рис. 2 – Течение газа через радиальный зазор

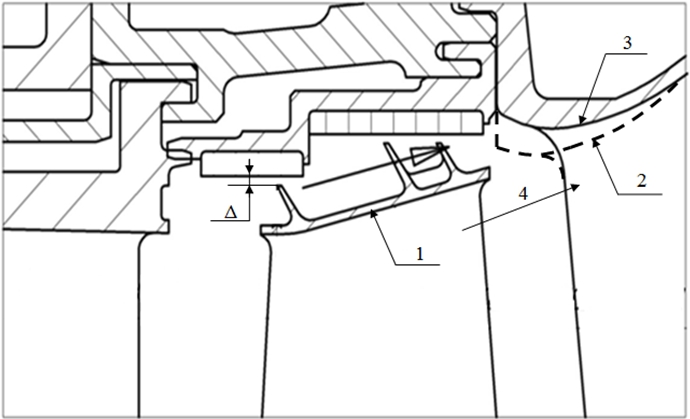

Большое число современных турбин ГТД средней и малой тяги спроектированы с малой высотой рабочих лопаток ТВД, где влияние радиального зазора на КПД велико. Например, лопатка рабочего колеса 1–ой ступени двухступенчатой ТВД ТВ7–117, максимальной мощности 2500 л.с., имеет высоту пера на выходе из ступени равную 20 мм, а рабочая величина радиального зазора, отнесённая к высоте пера этой лопатки, равна 2,5 %. Потери КПД этой ступени из за влияния радиального зазора могут составлять примерно 5 %. Кроме того, если радиальный зазор конусный, с раскрытием проточной части по высоте лопатки, как это показано на рис. 3, то эти потери КПД в ТВД ещё более увеличиваются.

Рис. 3 – Радиальный зазор над бандажированной лопаткой ТВД

1 – бандажная полка; 2 – закрытый радиальный зазор; 3 – открытый радиальный зазор; 4 – линии тока газов; Δ – радиальный зазор

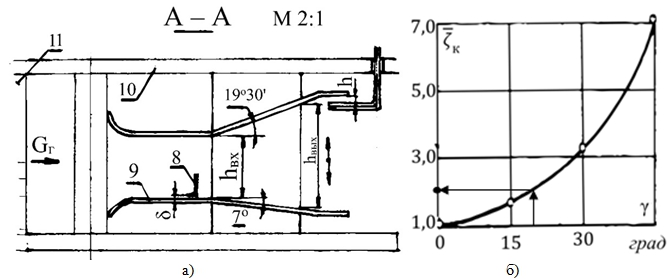

На рис. 3 представлены два типа радиального зазора. В одном, где кривая 3 образует внутренний контур соплового аппарата 2–ой ступени турбины, этот радиальный зазор называется «открытым радиальным зазором». В другом, где кривая 2 образует модифицированную внутреннюю сторону СА, на выходе из лабиринтного уплотнения, горячий газ встречает сопротивление полки соплового аппарата, и подтормаживается. Для оценки величины гидравлического сопротивления лопатки, связанного с появлением вторичных течений газа, было проведено экспериментальное исследование решётки турбины при наличии и отсутствии раскрытия проточной части турбины (рис. 4а). Результаты проведенных исследований показаны на рис. 4(б).

Рис. 4 – Схема установки для исследования влияния меридионального раскрытия контура проточной части плоской решётки лопаток СА на коэффициент потерь энергии газа (а) и Результаты исследования решеток СА с различными углами меридионального раскрытия профиля проточной части γ = 0…45º (б) [7]

Как видно из рис. 4(б) при раскрытии проточной части турбины более 30° уровень концевых потерь существенно возрастает. Даже при небольшой величине раскрытия проточной части турбины в 20° величина потерь энергии газа возрастает примерно в два раза.

Количество газа, которое проходит через лабиринтное уплотнение, устанавливаемое на бандажной полке, зависит от величины радиального зазора и эффективности самого лабиринтного уплотнения. Показанное на рис.5 ступенчатое лабиринтное уплотнение имеет коэффициент расхода, равный примерно µ = 0,65 …0,7, где коэффициент µ определяет по формуле Стодолы величину расхода газа при его протекании через лабиринтное уплотнение [8]:

![]() (1)

(1)

где: G – расход через лабиринт, µ – коэффициент расхода, F – площадь зазора, Рвх и Рвых – давления на входе и на выходе лабиринта, z – число лабиринтов, R – газавая постоянная, T – начальная температура.

Физическая картина процесса торможения газа, который происходит при попадании газа в лабиринтное уплотнение, показано на рис. 5(а) и рис. 5(б). Бандажные полки, показанные на этих рисунках, имеют по два гребня, однако конфигурация переднего гребня отличается. На рис.5 б представлен наклонный гребень, который более эффективен, чем прямой.

Рис. 5 – Течение газа через ступенчатый лабиринт, установленной на бандажной полке

1 – контур проточной части турбины; 2 – бандажная полка с гребнями уплотнений; 3 – перо лопатки ТВД

При отсутствии бандажной полки часть газа перетекает в осевом, а другая часть газа в окружном направлении. Потери КПД могут быть определены по зависимости:

![]() (2)

(2)

где: ![]() – потерь КПД в радиальном зазоре;

– потерь КПД в радиальном зазоре; ![]() – относительный концевой радиальный зазор;

– относительный концевой радиальный зазор; ![]() – плотность газа в осевом зазоре на периферии на среднем диаметре;

– плотность газа в осевом зазоре на периферии на среднем диаметре; ![]() – угол выхода газа из решетки; l и t – хорда и шаг решетки.

– угол выхода газа из решетки; l и t – хорда и шаг решетки.

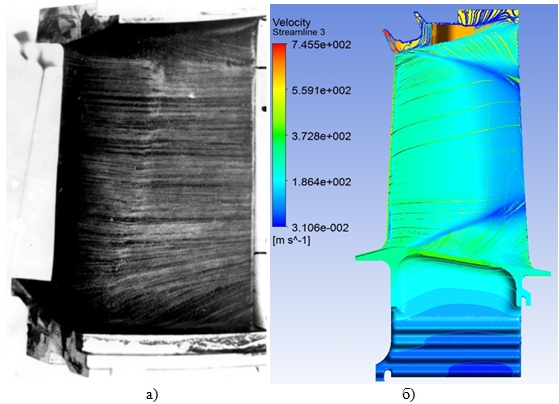

Рис. 6 – Линии тока на поверхностях лопаток турбин со стороны спинки а) сопловой аппарат б) рабочая лопатка

На рис. 6 показаны результаты исследований влияния вторичных токов на течение газа в концевых зонах лопатки: слева – эксперимент, справа – расчёт. При малой высоте лопатки концевые зоны решётки, затронутые вторичными токами, могут смыкаться и КПД ступени будет существенно падать. Очевидно, что необходимо разработать методы снижения интенсивности вторичных токов в проектируемых турбинных решётках современных ГТД, в которых применяются профили большой толщины, связанной с необходимостью размещения каналов охлаждения.

Рис. 7 – Решётки турбины с плоской (1) и профилированной (2) стенками

Таблица 3 – Геометрические параметры решётки, представленной на рис. 7, и режимные параметры потока

| Хорда профиля, С (см) | 35.9 |

| Ширина решетки, Сах (см) | 29.5 |

| Высота лопатки, S (см) | 46 |

| Отношение хорды профиля к высоте лопатки, С/S | 0.78 |

| Отношение хорды профиля к шагу решетки, C/P | 1.23 |

| Температура воздуха на входе, T0jn (К) | 302 |

| Полное давление воздуха на входе, p0jn (Па) | 105 |

| Угол потока относительно фронта решетки (град) | 35 |

| Среднемассовая скорость на входе, Uм (м/c) | 10 |

| Число Рейнольдса Rem=UmCax/ν | 2.1 105 |

| Интенсивность турбулентности во входном потоке (%) | 5 |

| Плотность теплового потока на торцевой стенке, qw (Вт/м2) | 840 |

На рис. 7 показана решётка лопатки турбины, у которой одинаковый профиль и с одним шагом [9]. Геометрические параметры решёток представлены в таблице 3. При профилированной стенке, показанной на рис. 7(б), где впадина расположена вблизи вогнутой стороны профиля в начальной части канала, происходит местное снижение межлопаточного градиента давления, но эффективность этого способа невысока, поскольку снижение поперечного градиента давлений происходит на малой протяжённости канала [10].

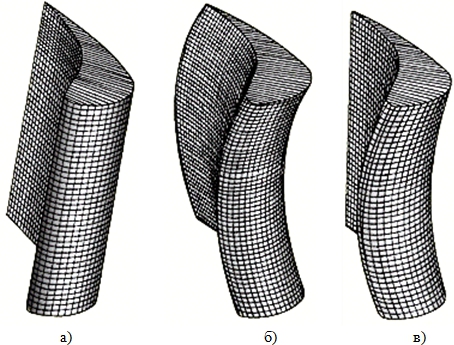

Более эффектино использование S–образного профиля пера, варианты пространственного проектирования такой лопатки показаны на рис. 8 и рис.9.

Рис. 8 – Модификации профильной части рабочих лопаток: а) радиальная лопатка; б) саблевидная лопатка; в) лопатка с изогнутой входной и прямой выходной кромками

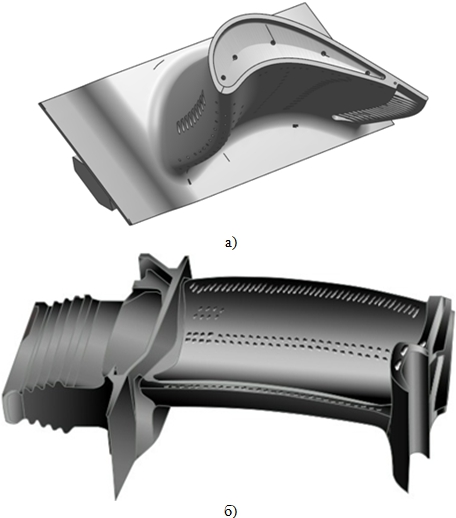

Рис. 9 – Рабочие лопатки ТВД с «изгибом» – навалом на спинку профильной части пера: а) без бандажной полки, лопатка ТРДД SAM 146; б) с бандажной полкой, лопатка Ролл Ройс Trent

На рис. 9 показана бандажированная лопатка турбины, в корневой части которой, на корыте профиля, имеются дополнительные отверстия 1, способствующие снижению температуры лопатки в этом критичном по уровню напряжений участке лопатки.

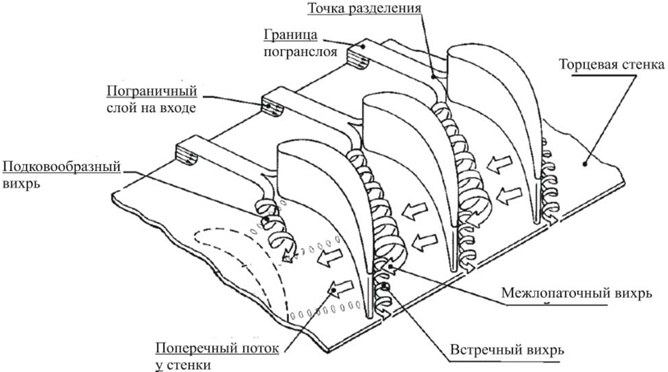

Далее представлены конструктивные варианты лопаток, в которых в концевой части пера на спинке профиля установлены гребни, препятствующие распространению вторичных токов по спинке пера лопатки и далее, образованию вихревого течения в срединной части канала, как это показано на рис 10.

Рис. 10 – Принцип возникновения вторичных потерь в турбиной решетке

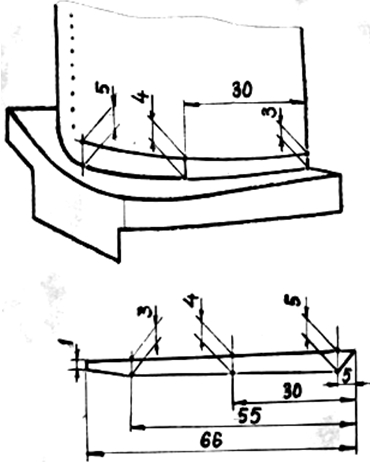

Рис. 11 – Геометрические размеры ребра и координаты его расположения на спинке сопловой лопатки турбины

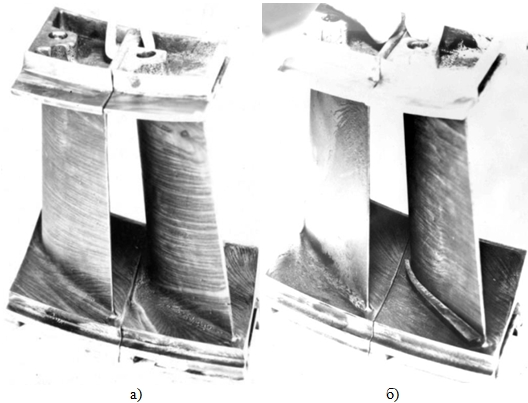

На рис. 11 показана конструктивная схема гребня и место его положения на спинке лопатки, а на рис. 12 – результаты экспериментального исследования двух лопаток: с гребнем и без гребня.

Как видно, гребень, установленный на спинке профильной части лопатки, вполне решает поставленную задачу, большая часть лопатки свободна от воздействия вихревых течений газа. Произведенное траверсирование поля давлений за исследованной решёткой показало, что интегральная интенсивность вторичных течений газа не уменьшилась, вторичные токи ранее распространялись по высоте лопатки, а в этой конструкции они сосредоточились в области лопатки под полкой. Однако, существенно то, что эпюра газовых углов газа выхода из лопаточной решётки существенно изменилась, область увеличения угла потока, примыкающая к торцу лопатки, снизилась, что прямо свидетельствует о возможности увеличении эффективной работы в ступени турбины.

Рис. 12 – Линии тока на поверхностях сопловых лопаток турбин со стороны спинки без ребра (а) и с ребром (б)

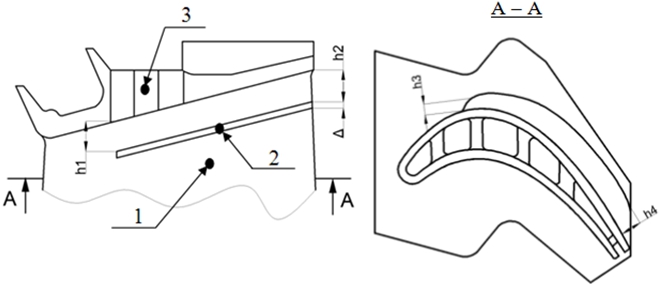

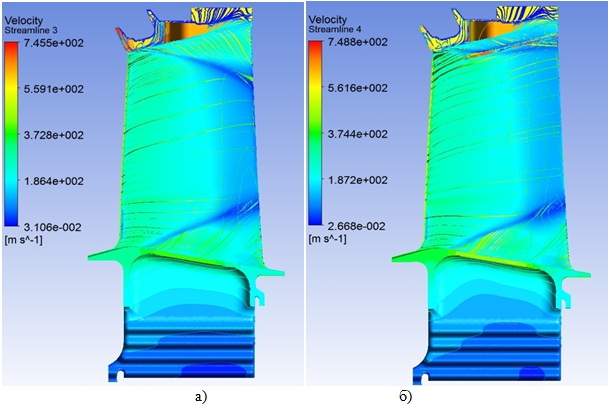

Результаты расчётного исследования аналогичной конструкции с гребнем, закреплённым на спинке профильной части пера лопатки турбины, показаны на рис. 13 и 14.

Рис. 13 – Геометрические размеры ребра и координаты его расположения на спинке бандажированной рабочей лопатки турбины

1 – перо лопатки турбины; 2 – ребро; 3 – контактная поверхность бандажной полки

Рис. 14 – Линии тока на поверхностях рабочих лопаток турбин со стороны спинки без ребра и с ребром

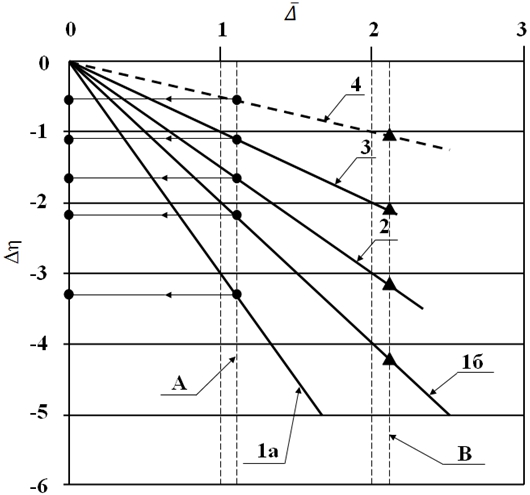

Рис. 15 – Зависимость потери КПД ступени турбин от величины относительного радиального зазора разных типов лопаток.

1а – Лопатка без бандажной полки с открытым зазором; 1б – Лопатка без бандажной полки с закрытым зазором; 2 – Бандажированная лопатка с прямоточным лабиринтом, установленным на бандажной полке; 3 – Бандажированная лопатка с ступечатым лабиринтом, установленным на бандажной полке; 4 – Бандажированная лопатка с ступенчатыми лабиринтами, установленным на бандажной полке, при установке ребра под полкой на выпуклой стороне профильной части лопатки;В заключение рассмотрим результаты расчётной оценки влияния относительной величины радиального зазора над рабочей лопаткой в ступени турбины и особенностей его констуктивной реализации на потери КПД.

На рис. 15 представлена зависимость потери КПД ступени турбин от величины относительного радиального зазора для разных видов его конструктивного выполнения. Как видно, существенное влияние оказывает сама величина изменения относительного радиального зазора ![]() . Границы слева А и справа В отражают имеющийся в настоящее время диапазон изменения относительных величин радиального зазора . Так линия А отражает величину этого параметра для рабочей лопатки ТВД ТРДД SAM 146, а линия В – относится к первой ступени турбины ТВД ТВ 7–117. Кроме того, например, радиальный зазор в ТВД первой ступени турбины проектируемого ТРДД ПД 14, устанавливаемого на летательный аппарат (ЛА) МС 21, имеет величину

. Границы слева А и справа В отражают имеющийся в настоящее время диапазон изменения относительных величин радиального зазора . Так линия А отражает величину этого параметра для рабочей лопатки ТВД ТРДД SAM 146, а линия В – относится к первой ступени турбины ТВД ТВ 7–117. Кроме того, например, радиальный зазор в ТВД первой ступени турбины проектируемого ТРДД ПД 14, устанавливаемого на летательный аппарат (ЛА) МС 21, имеет величину ![]() = 1,25 %, а ТВлД Ардиден Н, устанавливаемый на вертолете Ка 52, имеет величину

= 1,25 %, а ТВлД Ардиден Н, устанавливаемый на вертолете Ка 52, имеет величину ![]() = 2 %, т.е. в этих ГТД величины изменяются в указанных выше параметрах. Данные рис. 15 представлены в таблице 4.

= 2 %, т.е. в этих ГТД величины изменяются в указанных выше параметрах. Данные рис. 15 представлены в таблице 4.

Таблица 4 – Изменение КПД ступени ТВД в зависимости от конструктивного выполнения уплотнений радиального зазора (см. рис.15)

| № п.п | Варианты конструкции уплотнения радиального зазора (см. рис 15) | Δη = f( , варианты конструктивного выполнения уплотнений радиального зазора) | |

| % | % | ||

| 1 | 1а | 3,3 | 6,4 |

| 2 | 1б | 2,2 | 4,25 |

| 3 | 2 | 1,65 | 3,2 |

| 4 | 3 | 1,15 | 2,15 |

| 5 | 4 | 0,5 | 1,1 |

Выводы и рекомендации:

Лопатку рабочего колеса ТВД, обеспечивающую высокий КПД ступени ТВД, целесообразно проектировать:

– с полноразмерной бандажной полкой и ступенчатым лабиринтным уплотнением, гребни которого имеют наклон навстречу набегающему потоку газа;

– с профильной частью пера пространственного проектирования, S–образной формы по высоте и наклоном пера на его выпуклую сторону (спинку профильной части лопатки);

– в концевых частях пера на спинке профильной части лопатки целесообразно располагать гребни, препятствующие распространению вторичных токов в центральную область лопатки.

Список литературы / References

- Иноземцев, А. А. Основы конструирования авиационных двигателей и энергетических установок: Учебник для ВУЗов. В 5 т. Т. 2. Компрессоры. Камеры сгорания. Форсажные камеры. Турбины. Выходные устройства / А. А. Иноземцев, М. А. Нихамкин, В. Л. Сандрацкий. – М.: Машиностроение, 2008. – 365 с.

- Вьюнов С.А. Конструкция и проектирование авиационных газотурбинных двигателей / С.А. Вьюнов, Ю.И. Гусев, А.В. Карпов и др.; под общ. ред. д–ра техн. наук Хронина Д. В. – М.: Машиностроение, 1989, 368 с.

- Локай В. И. Газовые турбины двигателей летательных аппаратов. Теория, конструкция и расчет: Учебник для вузов / В. И. Локай, М. К. Максутова, В. А. Стрункин. – М.: Машиностроение, 1979. – 447 с.

- Жирицкий Г.С. Авиационные газовые турбины / Г.С. Жирицкий. – М.: Оборонгиз, 1950. – 512 с.

- Скубачевский Г. С. Авиационные газотурбинные двигатели / Г. С. Скубачевский. – М.: Машиностроение, 1969. — 544 с.

- Холщевников К. В., Емин О. Н., Митрохин В. Т. Теория и расчет авиационных лопаточных машин / К. В. Холщевников, О. Н. Емин, В. Т. Митрохин. – М.: Машиностроение, 1986. – 432 с.

- Дейч М.Е. Газодинамика решёток турбомашин / М. Е. Дейч. – М.: Энергоатомиздат, 1996. – С. 528.

- Абианц В.Х. Теория авиационных газовых турбин / В. Х. Абианц. – М.: Машиностроение, 1979. – 216 с.

- Панов Д.О. Использование ANSYS CFX для прогнозирования характеристик решетки сопловых лопаток газовой турбины с профилированной торцевой стенкой / Д. О. Панов, Е. М. Смирнов, В. В. Рис // Журнал ANSYS ADVANTAGE. Русская редакция. – 2012. – № 17. – С. 33–38.

- Венедиктов В.Д. Атлас экспериментальных характеристик плоских решеток охлаждаемых газовых турбин / В. Д. Венедиктов, А. В. Грановский. – М.: ЦИАМ, 1990, – 393 с.

- Bunker R. P. Axial turbine blade tips: Function, design, durability / R. S Bunker // Journal of propulsion and power. – 2006. – Vol.22. – № 2. – P. 271–285.

Список литературы на английском языке / References in English

- Inozemcev A. A. Osnovy konstruirovanija aviacionnyh dvigatelej i jenergeticheskih ustanovok: Uchebnik dlja VUZov. V 5 t. T. 2. Kompressory. Kamery sgoranija. Forsazhnye kamery. Turbiny. Vyhodnye ustrojstva [Design principles of aircraft engines and power plants: Textbook for High Schools. In 5 vol. Vol. 2. Compressors. Combustion chambers. Afterburners. Turbines. Output Devices] / A. A. Inozemcev, M. A. Nihamkin, V. L. Sandrackij. – M.: Mashinostroenie, 2008. – 365 p. [in Russian]

- V'junov P. A. Konstrukcija i proektirovanie aviacionnyh gazoturbinnyh dvigatelej [The construction and design of aircraft gas turbine engines] / P. A. V'junov, Ju .I. Gusev, A. V. Karpov andothers; edited by PhD in Engineering Hronina D. V. – M.: Mashinostroenie, 1989, 368 p. [in Russian]

- Lokaj V. I. Gazovye turbiny dvigatelej letatel'nyh apparatov. Teorija, konstrukcija i raschet: Uchebnik dlja vtuzov [Gas turbines of aircraft engines. Theory, construction and calculation: Textbook for high schools] / V. I. Lokaj, M. K. Maksutova, V. A. Strunkin. – M.: Mashinostroenie, 1979. – 447 p. [in Russian]

- Zhirickij G.P. Aviacionnye gazovye turbiny [Aviantion gas turbines] / G.P. Zhirickij. – M.: Oborongiz, 1950. – 512 p. [in Russian]

- Skubachevskij G. P. Aviacionnye gazoturbinnye dvigateli [Aviantion gas turbines] / G. P. Skubachevskij. – M.: Mashinostroenie, 1969. — 544 p. [in Russian]

- Holshhevnikov K. V., Emin O. N., Mitrohin V. T. Teorija i raschet aviacionnyh lopatochnyh mashin [Theory and design of aviation turbomachinery] / K. V. Holshhevnikov, O. N. Emin, V. T. Mitrohin. – M.: Mashinostroenie, 1986. – 432 p. [in Russian]

- Dejch M.E. Gazodinamika reshjotok turbomashin [Gas dynamics of cascade of turbomachines ] / M. E. Dejch. – M.: Jenergoatomizdat, 1996. – P. 528.

- Abianc V.H. Teorija aviacionnyh gazovyh turbin [Theory of aviation gas turbines ] / V. H. Abianc. – M.: Mashinostroenie, 1979. – 216 p. [in Russian]

- Panov D.O. Ispol'zovanie ANSYS CFX dlja prognozirovanija harakteristik reshetki soplovyh lopatok gazovoj turbiny s profilirovannoj torcevoj stenkoj [Using ANSYS CFX for predicting the characteristics of a gas turbine nozzle guide vane cascade with a profiled end wall ] / D. O. Panov, E. M. Smirnov, V. V. Ris // Zhurnal ANSYS ADVANTAGE. Russkaja redakcija [Journal ANSYS ADVANTAGE. Russian edition]. – 2012. – V. 17. – P. 33–38. [in Russian]

- Venediktov V.D. Atlas jeksperimental'nyh harakteristik ploskih reshetok ohlazhdaemyh gazovyh turbin [Atlas of experimental characteristics of flat cascade of cooled gas turbines ] / V. D. Venediktov, A. V. Granovskij. – M.: CIAM, 1990, – 393 p. [in Russian]

- Bunker R. P. Axial turbine blade tips: Function, design, durability / R. S Bunker // Journal of propulsion and power. – 2006. – Vol.22. – № 2. – P. 271–285.