ПОВЫШЕНИЕ СРОКА ЭКСПЛУАТАЦИИ БРОНЕЙ МЕЛЬНИЦЫ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ

Хабибуллин Ш.М.

ORCID: 0000-0002-1543-3015, аспирант,

Магнитогорский государственный технический университет им. Г.И. Носова в г. Магнитогорске

ПОВЫШЕНИЕ СРОКА ЭКСПЛУАТАЦИИ БРОНЕЙ МЕЛЬНИЦЫ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ

Аннотация

В статье рассмотрено решение задачи повышения срока эксплуатации футеровки мельницы мокрого полусамоизмельчения (МПСИ-70х23) из стали 110Г13Л. Приведены результаты мониторинга фактической эксплуатации футеровки и математического моделирования траектории рудно - шарового потока в мельнице, выявлены зоны интенсивного износа, дефекты отливок броней и разработаны новые конструкции элементов футеровки. С помощью программного пакета моделирования исследованы существующие литейные технологии, выявлены причины возникновения дефектов и разработаны технологии литья броней новой конструкции, исключающие образование дефектов. Показаны результаты промышленных испытаний броней новой конструкции, изготовленных по разработанным технологиям.

Ключевые слова: мельница полусамоизмельчения, отливка, моделирование.

Khabibullin Sh.M.1

1ORCID: 0000-0002-1543-3015, Postgraduate student,

Nosov Magnitogorsk State Technical University, Magnitogorsk

INCREASING OPERATIONAL LIFETIME OF MILL ARMOR OF SAG

Abstract

The article considers the solution of the problem of increasing the service life of the mill liners of the wet SAG (MPSI-70x23) made of 110G13L steel. The results of monitoring of the actual operation of mill liners and mathematical modeling of the trajectory of the ore-ball flow in a mill are presented, zones of intensive wear, and defects in castings of armor are revealed, and new designs of lining elements are developed. With the help of the simulation software package, existing casting technologies are investigated, the causes of defects are identified and technologies for casting armor of a new design that exclude the formation of defects are developed. The results of industrial tests of armor of a new design manufactured according to the developed technologies are shown.

Keywords: mill semi-autogenous grinding, casting, modeling.

Проблема повышения срока эксплуатации мельничной футеровки не нова, и окончательно не решена. Применение достижений научно – технического прогресса различных областей, способствует развитию новых методов и инструментов для решения этого вопроса, и позволяет достичь рационального и эффективного результата [1, С 173]. Решение проблемы повышения срока эксплуатации футеровки, особенно важно для фабрик, работающих по схеме полусамоизмельчения. Тяжелые, ударно – абразивные условия эксплуатации футеровки требуют более частую остановку мельницы для замены защитных броней. А в случае отсутствия резервной технологической нитки первой стадии, на период замены футеровки, необходимо останавливать весь производственный процесс фабрики и недополучать прибыль [2]. Увеличение продолжительности эксплуатационного ресурса футеровки мельниц позволит сократить количество и продолжительность остановок оборудования, снизить затраты на приобретение, и приведет к увеличению производительности и прибыли.

В начальный период эксплуатации мельницы Хайбуллинской обогатительной фабрики, для выявления свойств футеровок и оптимизации продолжительности межремонтного периода, были исследованы металлические футеровки, изготовленные из стали 110Г13Л.

В течение 3-х лет провели мониторинг стойкости футеровок: выполняли промежуточные осмотры, замеры, и сбор статистических данных, определяющих скорость истирания рабочих поверхностей, и характер износа профиля, с учетом объемов перерабатываемой руды и ее механических свойств.

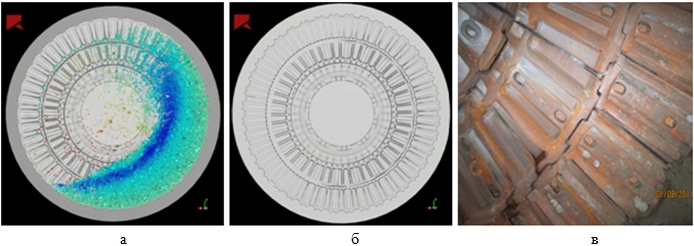

В ходе наблюдения для каждого вида броней выявлено следующее: особенности демонтажа, средняя продолжительность эксплуатации, расположение общих, характерных зон интенсивного износа (рисунок 1, а), наличие идентичных скрытых дефектов литья (рисунок 1, б) (усадочная раковина, усадочная пористость, литейные трещины, пригар [3], [4, С. 145-161], [5, С. 46-51]), ухудшающие эксплуатационные свойства.

Рис. 1. – Износ броней торцевой загрузочной стенки (а) и дефекты литья (б), выявленные в результате эксплуатации

Общеизвестно, что наличие литых дефектов в отливках способно приводить к снижению их эксплуатационной стойкости. Наличие углублений и неровностей на поверхности отливки, образованных раковинами и пористостью, способствует отрыву частиц металла от тела брони и ускоряет истирание при ударно-абразивном износе, воздействующем на мельничную футеровку [6, С 104-106]. Наиболее опасными являются скрытые литые дефекты, которые нельзя исправить после производства литой детали.

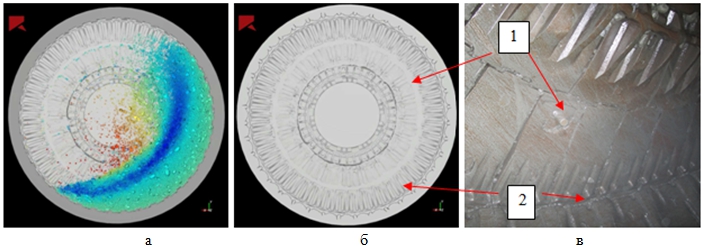

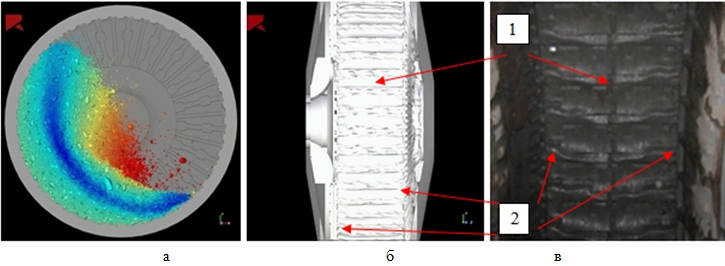

Применив программный пакет ROCKY DEM Particle Simulator [7] и реальные параметры, смоделировали и визуализировали траекторию рудно - шарового потока в области торцевой загрузочной крышки и центральной части барабана (рисунки 2-а, 3-а, 4-а). Таким образом, зоны интенсивного износа обнаружили в зоне контакта максимально движущейся части рудно – шарового потока и футеровки, и расположены радиально, в области стыка внешнего и среднего рядов броней торцевой крышки, и по центральной части барабана.

Сравнение данных, полученных моделированием, с фактическим состоянием футеровки после эксплуатации, подтверждает правильность созданной модели и виртуально воссозданного процесса (рисунки 2, 3, 4).

Рис. 2. – Траектория (а) и состояние броней на смоделированной (б) и фактической (в) торцевой загрузочной стенке в начальный момент эксплуатации

Рис. 3. – Траектория (а) и зоны износа на смоделированной (б) и фактичекой (в) торцевой загрузочной стенке после эксплуатации: 1 – зона максимального износа; 2 – зона минимального износа броней

Полученное расположение зон максимального износа броней торцевой крышки и барабана, при сопоставлении идентично положению этих зон в реально действующей мельнице.

Рис. 4. – Траектория (а) и зоны износа на смоделированной (б) и фактической (в) футеровке барабана после эксплуатации: 1 – зона максимального износа; 2 – зона минимального износа броней

Малоизнашиваемые участки являются конструкционным балластом, увеличивая общую массу футеровки. Поэтому за счет перераспределения малоизнашиваемой части металла в зону максимального износа, и уменьшив высоту лифтеров футеровки внутреннего ряда, были разработаны новые конструкции броней торцевой загрузочной крышки и барабана.

Промышленные испытания экспериментального комплекта броней разработанной конструкции, в условиях действующего производства, показали увеличение периода эксплуатации на 30,7 % по сравнению с бронями базовой конструкции. Однако при осмотрах, в процессе эксплуатации и постепенного износа рабочей поверхности броней, в отливках так же выявлены скрытые усадочные раковины и пористость. Характер и положение этих дефектов идентичны дефектам, выявленным при эксплуатации базового комплекта броней (рисунок 1, а). Это подтвердило необходимость изучения существующей литейной технологии и структуры металла в отливках, для разработки новой технологии литья броней, исключающей возникновение дефектов.

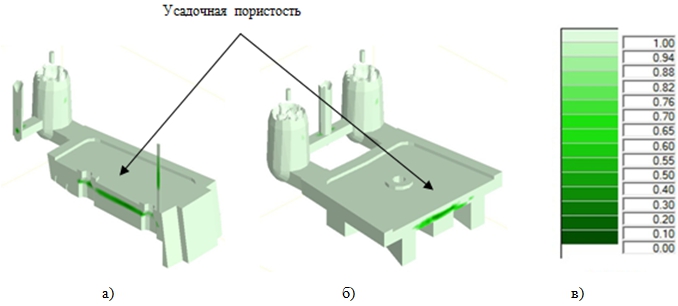

Для анализа, существующей в литейном цехе технологии, используя отечественную программу трехмерного моделирования САЕ LVM Flow, смоделировали процессы заливки и кристаллизации отливок «Броня торцовая средняя» и «Броня торцовая внешняя». В этой программе для прогнозирования пористости в отливках стандартно включен расчет безразмерного критерия Ниямы (Ny). Его используют для предсказания усадочной пористости, возникновение которой зависит от питания двухфазной зоны [8].

Рис. 5. – Усадочная пористость на модели отливки «Броня торцовая средняя» (а) (б) и шкала критерия Ниямы (в)

На представленном рисунке 5 видно, что критерий Ниямы в средней части может варьироваться от 0,20 до 0,55 единиц, указывая на наличие несплошности в теле отливки, изготовленной по существующей технологии. Кроме того, следует отметить, что чем меньше критерий Ниямы, тем более ярко выражена в процентном отношении микропористость отливки.

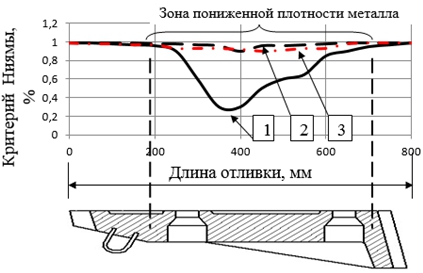

Учитывая результаты моделирования существующей литейной технологии, предложено и смоделировано по два варианта литья для каждого вида броней, с различным расположением литниково – питающей системы. Анализ каждого из смоделированных вариантов показал, что предложенные технологии могут обеспечить отсутствие несплошностей (скрытых усадочных раковин, пористости) в исследуемых отливках. Так же, в процессе компьютерного моделирования существующей и предложенных литейных технологий были составлены компьютерные топографии усадочной пористости в продольном сечении брони, численно выраженные в виде критерия Ниямы. В качестве примера на рисунке 6 графически представлена топография усадочной пористости в отливке «Броня торцовая средняя».

Рис. 6 – Сравнительная топография усадочной пористости в отливке «Броня торцовая средняя»:

1 – существующая технология; 2 – предложенная технология (вариант № 1); 3 – предложенная технология (вариант № 2)

На рисунке 6 видно, что зона повышенной микропористости расположена в центральной части отливки, и может быть причиной преждевременного изнашивания детали в процессе эксплуатации. С целью более корректной оценки данных, сравнили полученные результаты с характером износа выведенной из эксплуатации брони. Сопоставление положений зоны пористости, определенное на топографии с помощью критерия Ниямы, и зоны фактической пористости в отливке подтверждает их идентичность. Аналогичную картину наблюдали и для отливок «Броня торцовая внешняя

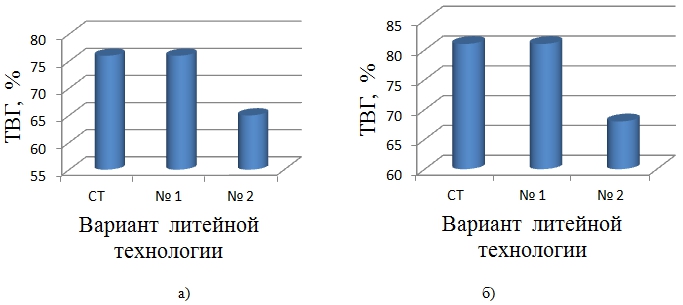

Анализ полученных после моделирования результатов показал, что предложенные технологии могут обеспечить отсутствие несплошностей (скрытых усадочных раковин, пористости) в исследуемых отливках [9]. Кроме того, некоторые из предложенных вариантов позволяют получать такой же уровень технологического выхода годного, каким он был до изменения технологии производства «Броней торцовых». Сравнительная гистограмма значений технологического выхода годного различных вариантов литейных технологий представлена на рисунке 7.

Рис. 7. – Сравнительные гистограммы технологического выхода годногоразличных вариантов технологий:

а – «Броня торцовая средняя»; б – «Броня торцовая внешняя»

СТ – существующая технология; № 1 – Вариант № 1; № 2 – Вариант № 2

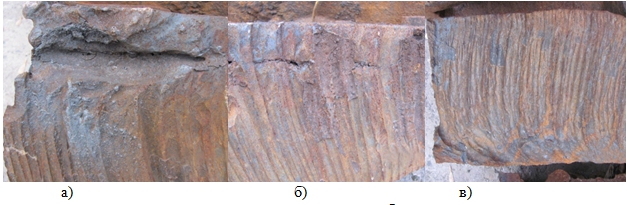

Для объективности и достоверности полученных теоретических выводов по скорректированным технологиям с легкоотделяемой прибылью, отлили опытные образцы броней и провели металлографический анализ макро – и микроструктуры различных частей отливок [10]. После проведения финишных операций (очистки от пригара, удаление элементов литниково–питающей системы и термообработки), каждую отливку порезали по зонам тепловых узлов (рисунок 8). Дефектов в отливках, полученных по новой литейной технологии, не обнаружили, вырезав темплеты (рисунок 8, в). Кроме того, осуществили ультразвуковой контроль, который так же не показал дефектов.

Рис. 8. – Зоны отливки для исследования: а - усадочная раковина; б - усадочная пористость; в - плотный металл

Для практического подтверждения результатов, полученных в ходе работы, были проведены эксплуатационные испытания опытной партии броней новой конструкции, изготовленных по разработанным технологиям литья.

В течение года, эксплуатационные испытания опытных образцов проводили в мельнице первой стадии измельчения МПСИ-70х23, в условиях действующего производства Хайбуллинской обогатительной фабрики. Выполнение работ по монтажу и демонтажу произведено без трудностей. Условия соответствия габаритных и посадочных размеров опытных образцов выполнено.

В результате проведенных испытаний период эксплуатации броней составил 2280 ч. Это на 46,1 % больше продолжительности эксплуатационного периода футеровки базовой конструкции.

Таким образом, усовершенствование конструкции броней привело к увеличению эксплуатационного периода на 30,7 %, а разработка литейной технологии позволила изготовить качественные отливки и повысить срок эксплуатации еще на 15,4 %.

Увеличение срока эксплуатации броней позволило скорректировать в сторону увеличения производственные планы, сократить количество приобретаемых за год комплектов футеровки и время простоя фабрики.

Годовая экономия внедрения в производство фабрики на приобретение футеровки составляет более 10,5 млн. рублей (75 тонн литья).

Список литературы / References

- Крюков Д.К. Футеровки шаровых мельниц/ Д.К. Крюков // М. 1965. 182 с.

- Liners for the Grinders / Written by E&MJ News [Электронный ресурс]: URL: http://www.e-mj.com, // Published: Tuesday, 08 June 2010 15:04 (дата об-ращения 22.05.2017).

- Вдовин К.Н. Исследование процесса эксплуатации литых броней из стали марки 110Г13Л в мельнице МПСИ - 70Х23/ Вдовин К.Н., Феоктистов Н.А., Хабибуллин Ш.М.// Литейные процессы. - 2013. - № 12. - С. 8-11.

- Воронин Ю.Ф. Атлас литейных дефектов. Черные сплавы / Ю.Ф. Воронин, В.А. Камаев; - М: Машиностроение-1, - 2005. - 330 с.

- Лакедемонский А.В. Литейные дефекты и способы их устранения / А.В. Лакедемонский, Ф.С. Кваша, Я.И. Медведев и др. - М.: Машиностроение, - 1972. — 152 с.

- Лахтин Ю.М. Материаловедение: учебник для высш. технич. учебн. заведений / Ю.М. Лахтин, В.П. Леонтьева; - 3 – е изд., перераб. доп. – М: Машиностроение, - 1990. – 528 с.

- Моделирование динамики частиц методом DEM / [Электронный ресурс]: URL: http://www.rocky-dem.ru/mills/ (дата обращения 17.08.2016).

- KENT D. CARLSON Прогнозирование объемной доли усадочной пористости с использованием безразмерного критерия НИЯМЫ / KENT D. CARLSON, CHRISTOPH BECKERMANN [Электронный ресурс]: URL: http://www.castsoft.ru/Articles/PDF/CarlsinBeckermann_Niyama.pdf (дата обращения 22.10.2017).

- Вдовин К.Н. Совершенствование технологии производства литых броней из стали марки 110Г13Л для мельницы МПСИ-70Х23 / Вдовин К.Н., Хабибуллин Ш.М. // Литейщик России. - 2014. - № - 1. - С. 13-15.

- Вдовин К.Н. Отработка технологии производства и исследование качества литых броней с применением методов неразрушающего контроля / К.Н. Вдовин, Н.А. Феоктистов, Ш.М. Хабибуллин // Литейные процессы. - 2014. - № 13. - С. 75-82.

Список литературы на английском языке / References in English

- Krjukov D.K. Futerovki sharovyh mel'nic [Lining ball mills] / D.K. Krjukov // M. 1965. 182 p. [in Russian].

- Liners for the Grinders / Written by E&MJ News [Electronic resource] URL: http://www.e-mj.com, // Published: Tuesday, 08 June 2010 15:04 (accessed 22.05.2017).

- Vdovin K.N. Issledovanie processa jekspluatacii lityh bronej iz stali marki 110G13L v mel'nice MPSI - 70H23 [The study of the process of operation cast armor of 110G13L grade steel in the SAG mill - 70Х23] / K.N. Vdovin, N.A. Feoktistov, Sh.M. KHabibullin // Litejnye processy [Casting processes]. - 2013. - № 12. - P. 8-11. [in Russian]

- Voronin Ju.F. Atlas litejnyh defektov. Chernye splavy [Atlas of casting defects. Black alloys] / Ju.F. Voronin, V.A. Kamaev; - M: Mashinostroenie-1, - 2005. - 330 Р. [in Russian]

- Lakedemonskiy A.V. Litejnye defekty i sposoby ih ustraneniya [Casting defects and methods of their elimination] / A.V. Lakedemonskij, F.S. Kvasha, Ja.I. Medvedev and others; М.: Мashinostroenie, - 1972. — 152 Р. [in Russian]

- Lahtin Ju.M. Materialovedenie: uchebnik dlja vyssh. tehnich. uchebn. zavedenij [Materials: the textbook for higher technical educational institutions] / Ju.M. Lahtin, V.P. Leont'eva;- 3 nd edition.–M.: Mashinostroenie, - 1990. – 528 P. [in Russian]

- Modelirovanie dinamiki chastic metodom DEM / [Electronic resource] URL: http://www.rocky-dem.ru/mills/ (accessed 17.08.2016).

- KENT D. CARLSON Prognozirovanie ob#emnoj doli usadochnoj poristosti s ispol'zovaniem bezrazmernogo kriterija NIJaMY [Development of Thermophysical Property Datasets, Benchmark Niyama Results, and A Simulation Qualification Procedure] [Electronic resource] / Kent D. Carlson and Christoph Beckermann1 // URL: http://www.castsoft.ru/Articles/PDF/CarlsinBeckermann_Niyama.pdf (accessed 22.10.2017).

- Vdovin K.N. Sovershenstvovanie tehnologii proisvodstva lityh broney is stali marki 110G13L dlya melnicy MPSI-70х23[Improvement of technology of production of cast armor of 110G13L grade steel for SAG mill-70Х23] / Vdovin К.N., Кhabibullin Sh.М. //Liteychik Rossii [Russian Foundryman]. - 2014. - № 1. - P. 13 - 15. [in Russian]

- Vdovin K.N. Otrabotka tehnologii proisvodstva I issledovanie kachestva lityh broney s primeneniem metodov nerasrushayuchego kontrolya, [Development of production technology and research of quality of cast armor with the use of NDT methods] / Vdovin К.N., Feoktistov N.А., Khabibullin Sh.М. // Liteynye processy [Casting processes]. - 2014. - № 13. - P. 75 - 82. [in Russian]