ВЛИЯНИЕ НЕИСПРАВНОСТЕЙ РАСПЫЛИТЕЛЕЙ ДИЗЕЛЬНЫХ ФОРСУНОК НА ПРОЦЕСС ВПРЫСКА ТОПЛИВА

Керученко Л.С.1, Даманский Р.В.2

1ORCID: 0000-0002-4969-0343, кандидат технических наук, доцент, 2ORCID: 0000-0002-3663-3630, аспирант, Омский государственный аграрный университет имени П.А. Столыпина

ВЛИЯНИЕ НЕИСПРАВНОСТЕЙ РАСПЫЛИТЕЛЕЙ ДИЗЕЛЬНЫХ ФОРСУНОК НА ПРОЦЕСС ВПРЫСКА ТОПЛИВА

Аннотация

В статье приведен анализ результатов экспериментов для выявления возможных дефектов распылителей форсунки, от которых зависит эффективность работы дизельного двигателя. Описан процесс эксплуатации форсунок, приведены причины износа а так же их влияние на технические и экономические показатели дизеля. Рассмотрен анализ отказов распылителей, проведенный ГОСНИТИ. В данный анализ включены факторы, влияющие на изменение качества работы форсунки и на процесс впрыска. Описаны виды отказов и их связь с физико-химическими свойствами используемых топлив.

Ключевые слова: форсунка, гидравлическая плотность, распылитель, фактическая поверхность контакта, игла, корпус, уплотняющее сопряжение, деформация, износ, топливо.

Keruchenko L.S.1, Damanskiy R.V.2

1ORCID: 0000-0002-4969-0343, PhD in Engineering, 2ORCID: 0000-0002-3663-3630, Postgraduate student, Omsk state agrarian University named after P.A. Stolypin

INFLUENCE OF FAULTS IN DIESEL INJECTION NOZZLES ON THE PROCESS OF INJECTION

Abstract

The article summarizes the results of experiments aimed at the detection of possible defects in injection nozzles which influence the efficiency of a diesel engine. The paper discusses the process of operation of the injector, the reasons of its wearing out as well as the impact on the technical and economic performance of the diesel engine. The article considers the failures of dispensers provided by GOSNITI. The analysis includes the factors affecting changes in the quality of work of the nozzle and the operation of the injector. We describe types of failure and their relationship with physical and chemical properties of fuels used.

Keywords: nozzle, hydraulic density, dispenser, actual contact surface, needle, body, sealing conjunction, deformation, wearing out, fuel.

Современное двигателестроение развивается по пути форсирования дизелей в таких параметрах, как среднее эффективное давление, частота вращения коленчатого вала двигателя и снижение вредных веществ при выбросе отработанных газов. Это направление связано с повышением требований к топливной аппаратуре дизелей, обеспечивающей давление впрыскивания топлива и, в частности, основного элемента форсунки - распылителя. Возникающие при этом высокие механические, гидродинамические и тепловые нагрузки, действующие в прецизионных сопряжениях, недостаточные смазывающие свойства и коксование топлива его плохая фильтрация приводят к существенному снижению эксплуатационных параметров и ресурса распылителей форсунок [1,2]. Для обоснования требований, относящим к дизельному топливу и совершенствованию конструкционных особенностей распылителей форсунок следует уяснить факторы, вызывающие те или иные повреждения распылителей форсунок и влияние этих дефектов, эксплуатационные параметры форсунок.

Дизельные двигатели являются основным энергетическим средством тракторов, комбайнов и другой техники, используемой в АПК России. Низкий ресурс распылителей форсунок требует проведения исследований, для обеспечения ресурса распылителей, сопоставимого с ресурсом других элементов форсунки.

И поэтому информация о дефектах распылителей форсунок и их влияние на работоспособность двигателя является исходной при решении задачи повышения ресурса распылителей, и всегда востребованной.

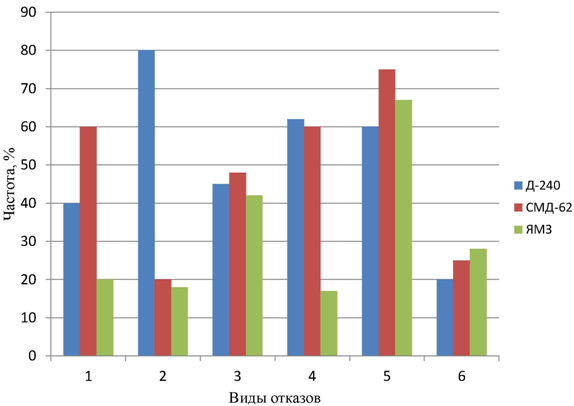

Анализ отказов распылителей форсунок, проведенный ГОСНИТИ [1] (рисунок 1), показывает, что отказы распылителей однотипны, однако распределение отказов у разных типов двигателей различно, что связано с конструктивными особенностями распылителя. Неисправность работы распылителей, тем или иным образом связаны, с физико-химическими свойствами, используемых топлив.

Рис. 1 – Виды отказов распылителей форсунок: 1 – нарушение подвижности иглы; 2 – ухудшение качества распыла; 3 – нарушение герметичности; 4 – изменение гидравлической плотности; 5 – износ в сопловых отверстиях; 6 – изменение размеров распыливающих отверстий

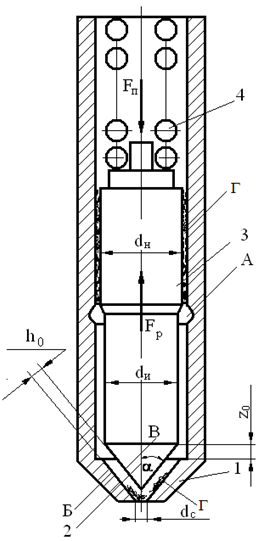

На рисунке 2 показаны характерные причины, связанные с качеством дизельного топлива, вызывающие отказы распылителей форсунок. Причины отказов разнообразны (рисунок 2). В цилиндрическом направляющем прецизионном сопряжении происходит износ поверхности иглы (её направляющей), по диаметру dH и корпуса dK, что способствует увеличению зазора, происходит нагарообразование на поверхностях деталей, что приводит к сужению зазора и нарушению подвижности иглы. В уплотняющем прецизионном сопряжении, под ударным воздействием иглы деформируются поверхностные слои посадочного гнезда корпуса и иглы. При воздействии высоких температур и прорыв газов произходит закоксовывание в отверстиях, а значит уменьшается их размеров и измененяется форма. [3]

Рис. 2 – Места нарушений, влияющие на параметры работы форсунок: А – полость подвода топлива; Б, Поверхность контакта седла и иглы соответственно;Г- отложение нагара; 1 – корпус распылителя; 2 – запорный конус распылителя; 3 – направляющая часть иглы распылителя; 4 – пружина форсунки

Износ направляющего прецизионного сопряжения и образование нагара на поверхностях деталей приводят к изменению исходных геометрических параметров деталей. При отсутствии нагарообразования в прецизионном сопряжении имеется зазор, который образуется случайным совпадением максимальных выступов механически обработанных деталей. При большом зазоре уменьшается цикловая подача топлива и угол опережения впрыскивания топлива, снижается гидравлическая плотность, а также уменьшается давление начала впрыска. При эксплуатации в дизеле со временем снижается давление при впрыскивании топлива форсунками в результате приработки поверхностей контакта деталей и потери упругости пружины. Наиболее интенсивное уменьшение давления происходит в течение первых 1000 мото-час. работы новой форсунки. В дальнейшем наблюдается более замедленное падение давления начала впрыскивания топлива. В результате экспериментальных исследований [3] установлено, что при отклонении давления начала впрыскивания от номинального значения на 6,0-7,0 МПа расход топлива возрастает на 20-25 %. Микрометрирование деталей форсунок, поступивших в ремонт показал, что основными причинами падения давления начала впрыскивания топлива у форсунок являются:

- износ пружины(чаще всего её крайних витков);

- износ сферической поверхности штанги, контактирующей с хвостовиком иглы распылителя;

- износ сопрягаемой опорной поверхности регулировочного винта;

- износ запирающего конуса корпуса распылителя.

Результаты полученных закономерностей дают рекомендации о необходимости проверки форсунок примерно через 500 мото-час. наработки и, так же необходимо, производить регулировки давления начала впрыскивания топлива. [2]

Распыливающие отверстия в корпусе распылителя закоксовываются в результат физико-химических процессов, происходящих в топливе при высоких температурах в носике распылителя. На интенсивность появления твердых отложений на поверхностях деталей влияют следующие факторы:

- химический состав топлива;

- изменение величины зазора между носиком распылителя и головкой дизеля;

- дополнительные впрыскивания топлива;

- уменьшение давления под иглой распылителя.

Закоксовывание распыливающих отверстий приводит к уменьшению проходного сечения распылителей. Вследствие этого через форсунки впрыскивается меньшее количество топлива, нарушается равномерность его подачи по цилиндрам.

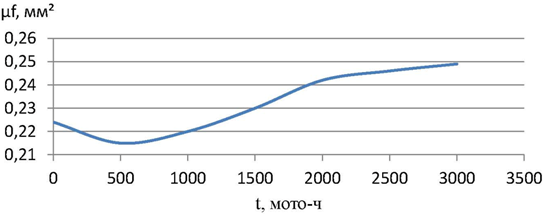

Износ распыливающих отверстий в корпусе распылителя. Распыливающие отверстия характеризуются значением эффективного проходного сечения (μf). Зависимость изменения (μf) распылителей от их наработки представлена на рис. 3.

Рис. 3 – Изменение эффективного проходного сечения в зависимости от наработки

Анализ изменения μf в зависимости от наработки позволяет предположить, что на начальном этапе эксплуатации форсунок (примерно до 1500 мото-час.) значение проходного сечения распылителей уменьшается вследствие коксования распыливающих отверстий из-за наличия в топливе абразивных частиц. В результате увеличивается диаметр распыливающих отверстий, и повышается значение проходного сечения.

Негерметичность распылителя по запирающему конусу возникает вследствие гидроабразивного воздействия топлива. Твердые механические частицы, проникая вместе с топливом под иглу распылителя, вызывают образование рисок на поверхностях запирающего конуса иглы распылителя. Вследствие повышенного изнашивания этих поверхностей нарушается герметичность распылителя по запирающему конусу. [4]

В прецизионной паре «игла распылителя - корпус распылителя» величина зазора между сопрягающимися цилиндрическими поверхностями составляет 2,5-6,0 мкм. Такое конструктивное исполнение обеспечивает подвижность иглы распылителя в корпусе и гидроплотность распылителя.

Изменение зазора во время эксплуатации происходит посредством гидроабразивного изнашивания поверхностей корпуса и иглы распылителя. Износ обусловлен влиянием механических частиц, находящимся в топливе. Результатом этого является повышение утечки топлива в зазор между иглой и корпусом распылителя. [4]

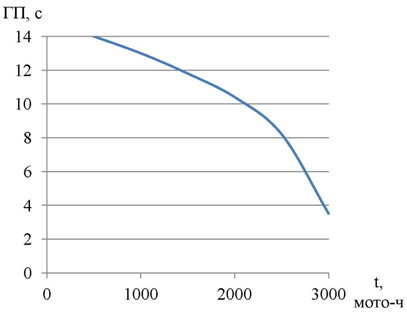

Динамика изменения гидроплотности распылителей (ГП) в зависимости от наработки представлена на рис. 4.

Рис. 4 – Изменение гидравлической плотности в зависимости от наработки

Подвижность иглы оценивается качеством распыливания топлива. Зависание иглы распылителя может происходить в результате попадания мелких механических частиц. Это приводит к отсутствию впрыска топлива в цилиндры двигателя, в результате частота вращения коленчатого вала резко снижается, а в топливной системе образуются высокие давления, которые могут вызвать разрушения в деталях топливного насоса. [5]

Увеличение хода иглы распылителя. С целью обеспечения идентичности показателей впрыскивания в конструкциях форсунок жестко регламентируется ход иглы распылителя. Максимальный ход иглы распылителей тракторных дизелей колеблется в пределах 0,2-0,45 мм. Важным параметром распылителя форсунки является его гидравлическая характеристика, т.е. зависимость эффективного проходного сечения распылителя от хода иглы и распылителя. [1]

В процессе эксплуатации форсунок ход иглы распылителя увеличивается, что обусловлено износом корпуса форсунки в месте соприкосновения с запорным конусом.

Таким образом, основной элементом форсунки, техническое состояние которого существенно снижает технико-экономические показатели дизеля, является распылитель. С возрастанием наработки распылителей эксплуатационная мощность двигателя снижается и для стабилизации технико-экономических показателей двигателя необходимо произвести замену или ремонт распылителей форсунок.

Список литературы / References

- Трелин А.А. Основные показатели технического состояния форсунок - давление начала впрыска, качество распыливания топлива, герметичность и пропускная способность / А.А. Трелин, К.В. Трелина // Труды ГОСНИТИ. –2007. Т. 99. – С. 61-63.

- Файнлейб Б. Н. Топливная аппаратура автотракторных дизелей / Б. Н Файнлейб. // Справочное издание. Ленинград 1990. —352с.

- Зеленихин А.И. Исследование процесса коксования сопловых отверстий распылителей при работе дизеля на бензодизельной смеси / А.И. Зеленихин. // – Ленинград: ОНТИ ЦНИТА, 1966. – Вып.29. – С.6-12.

- Кукис В. С. Стабилизация регулировочных параметров форсунок форсированных дизелей / В.С. Кукис, В.А. Романов // Тр. Международного Форума по проблемам науки, техники и образования. - Москва: Академия наук о земле, 2005. - С. 110-111.

- Лаврик А. Н. Анализ факторов, влияющих на закоксовывание сопловых отверстий распылителей топливных форсунок дизелей / А. Н. Лаврик, А. С. Теребов, В.Е.Лазарев // Повышение эффективности силовых установок колесных и гусеничных машин. – Челябинск: ЧВАИ, 2001.– С. 31–37.

Список литературы на английском языке / References in English

- Trelina A. A. Osnovnye pokazateli tekhnicheskogo sostoyaniya forsunok - davlenie nachala vpryska, kachestvo raspylivaniya topliva, germetichnost' i propusknaya sposobnost' [Key indicators of the technical state of nozzles - Pressure the beginning of injection, fuel atomization quality, integrity and bandwidth] / A. A. Trelina, K. V. Trelina // Proceedings GOSNITI. -2007. T. 99. - P. 61-63. [in Russian]

- Fainleib B. N. Toplivnaya apparatura avtotraktornyh dizelej [Fuel equipment automotive diesel] / B.N. Fainleib. // Reference book. Leningrad 1990. -352s. [in Russian]

- Zelenikhin A. I. Issledovanie processa koksovaniya soplovyh otverstij raspylitelej pri rabote dizelya na benzodizel'noj smesi [Investigation of the process of coking spray nozzles when operating on diesel benzodizelnoy mixture] / A. I. Zelenikhin. // - Leningrad: ONTI CNIT, 1966. - Vyp.29. - S.6-12. [in Russian]

- Cookies V. S. Stabilizaciya regulirovochnyh parametrov forsunok forsirovannyh dizelej [Stabilization control parameters nozzles forced diesel engines] / V. S. Cookies, V. A. Romanov // Tr. International Forum on the issues of science, technology and education. - Moscow: Academy of Earth Sciences, 2005. - P. 110-111. [in Russian]

- Lavrik A. N. Analiz faktorov, vliyayushchih na zakoksovyvanie soplovyh otverstij raspylitelej toplivnyh forsunok dizelej [Analysis of factors affecting the coking of nozzles spray the fuel injectors of diesel engines] / A. N. Lavrik, A. S. Terebov, V. E. Lazarev // Improved propulsion wheeled and tracked vehicles. - Chelyabinsk: CHVAI, 2001.- pp 31-37. [in Russian]