УПРАВЛЕНИЕ ПРОЦЕССОМ НАГРЕВА СИНИЛЬНОЙ КИСЛОТЫ НА ОСНОВЕ SCADA-СИСТЕМЫ TRACE MODE

Ковалюк Д.А.

Кандидат технических наук, доцент кафедры автоматизации химических производств,

Национальный технический университет Украины «Киевский политехнический институт»

УПРАВЛЕНИЕ ПРОЦЕССОМ НАГРЕВА СИНИЛЬНОЙ КИСЛОТЫ НА ОСНОВЕ SCADA-СИСТЕМЫ TRACE MODE

Аннотация

Предложена система управления процессом нагрева синильной кислоты, разработанная на основе SCADA-системы TRACE MODE.

Ключевые слова: автоматизация, система управления, TRACE MODE.

Kovalyuk D.O.

PhD in technical sciences, Profesor assistant, Department of Chemical Automation manufactures,

National Technical University of Ukraine “Kyiv Polytechnic Institute”

HYDROCYANIC ACID HEATING CONTROL WITH TRACE MODE SYSTEM

Abstract

The article discusses the control system for process heating of hydrocyanic acid and developed software based on TRACE MODE SCADA-system.

Keywords: automation, control system, TRACE MODE.

Введение

Синильная кислота занимает важное место в народном хозяйстве, а ее производство характеризуется высокой степенью точности, поскольку отклонение от заданных технологических параметров влечет опасность для рабочего персонала, загрязнения окружающей среды и большие материальные убытки. Это обуславливает актуальность автоматизации данного процесса и разработки системы управления.

Объект исследования

Одним из этапов производства синильной кислоты является ее нагревание до заданных параметров в противоточном теплообменнике типа «труба в трубе». В работе [1] проведено математическое моделирование теплообменника как объекта с распределенными параметрами и получена модель канала управления в виде передаточной функции. Это позволяет создать на ее основе систему управления.

Структура системы управления

Сегодня существует много программных средств расчета, моделирования и имитации систем управления. Если рассматривать этап проектирования, то видимо, целесообразно использовать математические пакеты Mathcad, Matlab (инструментарии Control System Toolbox, Robust Control Toolbox, SIMULINK). Если же рассматривать этап внедрения и процесс эксплуатации, то будет более целесообразным использовать промышленные средства, такие как SCADA-системы.

В настоящее время наиболее распространено понимание SCADA как программного комплекса, обеспечивающего выполнение функций управления и сбора данных, а так же инструментальных средств разработки программного обеспечения. В данной работе используются оба подхода: сначала на основе инструментальных средств SCADA разрабатывается программное обеспечение системы управления, а затем имитируется и исследуется работа объекта - теплообменника по нагреву синильной кислоты. Принимая во внимание анализ существующих на рынке SCADA-систем [2], для реализации выбрано систему TRACE MODE 6.

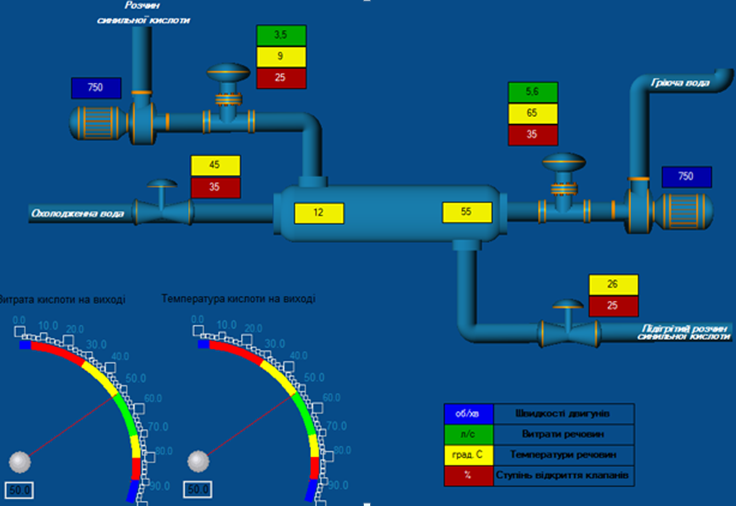

Поскольку SCADA система должна быть понятной в первую очередь для конечного пользователя АСУТП, то для создания интерфейса использованы стандартные блоки библиотеки TRACE MODE (рис. 1)

Рис. 1 – Интерфейс системы управления

Интерфейс оператора реализует следующие функции: 1) Мониторинг текущих параметров технологического процесса. 2) Переключение в ручной режим управления. 3) Отчеты по работе технологического процесса. 4) Подбор параметров регулятора.

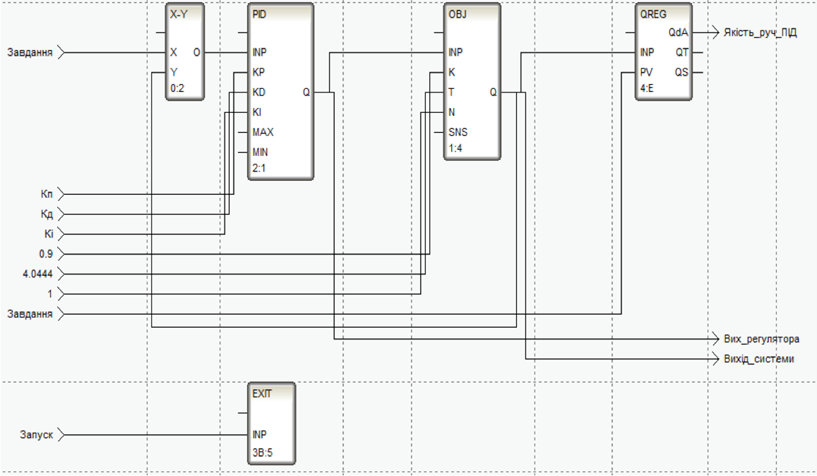

Логическая схема системы управления показана на рисунке 2. В работе исследуется одноконтурная САР, реализующей принцип управления по отклонению. Текущее значение технологического параметра (температура кислоты на выходе теплообменника) по каналу обратной связи подается на вход системы, сравнивается с заданием, а значение рассогласования подается на вход регулятора. Для исследования и тестирования системы управления написана программа, позволяющая выполнить эмуляцию работы объекта с заданными значениями статического режима. Отметим, что при реальном использовании программного обеспечения данные с объекта будут поступать в систему управления через драйвера технических средств.

Рис. 2 – Структурная схема системы управления с ПИД-регулятором

Сравнение систем управления с различными типами регуляторов

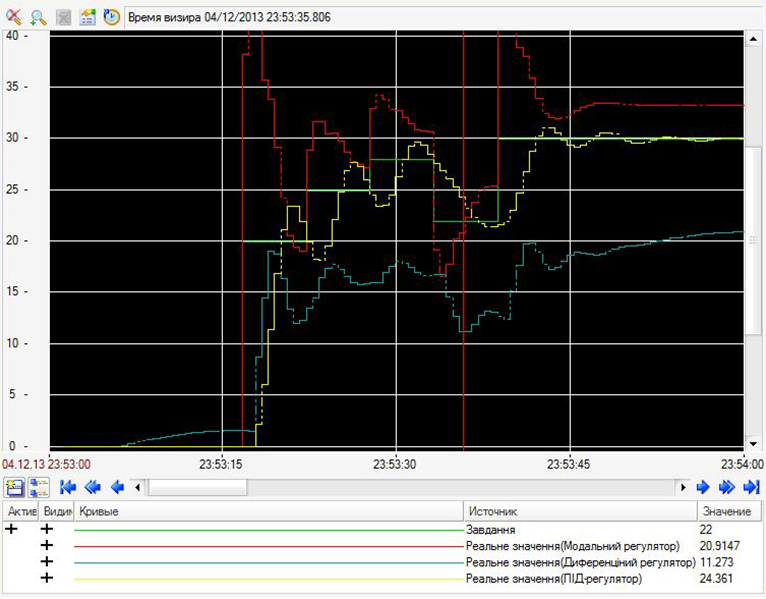

В работе проведено исследование ПИД, ПДД и модального регуляторов. Сравнительная характеристика графиков переходных процессов всех систем управления изображена на рисунке 3.

Рис. 3 - Сравнение переходных характеристик систем управления

По результатам моделирования можно сделать вывод, что лучше отрабатывают ПИД и модальный регулятор.

Выводы

Разработано программное обеспечение на основе SCADA-системы TRACE MODE 6 , состоящее из: интерфейса, программы эмуляции, блочной модели системы управления. Исследована работа систем управления с различными типами регуляторов, сделан вывод о целесообразности применения ПИД и модального регуляторов. Реализована возможность работы системы в ручном режиме, что позволяет провести исследование объекта при различных значениях параметров технологического процесса и настроек системы управления.

Литература

- Ковалюк Д.О. Розрахунок системи керування контуром нагрівання синильної кислоти: Д.О. Ковалюк // Вісник Вінницького політехнічного інституту. – 2013. – №2. – С. 22–25.

- Подробное сравнение SCADA систем для росcийского рынка [Электронный ресурс]. – Режим доступа: http://olejek.info/index-sel-articles-id-6.html