КОМПЬЮТЕРНОЕ МОДЕЛИРОВАНИЕ СКЛАДА ЗАГОТОВОК ГИБКОЙ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ

Шамаев С. Ю.1, Черноусова А. М.2

1Студент,

2кандидат технических наук, доцент,

Оренбургский государственный университет

КОМПЬЮТЕРНОЕ МОДЕЛИРОВАНИЕ СКЛАДА ЗАГОТОВОК ГИБКОЙ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ

Аннотация

Целью проведенного исследования является совершенствование процессов проектирования склада заготовок гибкой производственной системы. Осуществлено формализованное описание склада на основе объектно-ориентированных технологий; разработаны алгоритмы моделирования функционирования склада; выполнена программная реализация проектных процедур, использующих компьютерное моделирование.

Ключевые слова: гибкая производственная система, склад заготовок, моделирование, программное средство.

Shamaev S. Y.1, Chernousova A. M.2

1Student,

2PhD of Technical Sciences, Associate Professor,

Orenburg State University

COMPUTER MODELING OF A WAREHOUSE OF A FLEXIBLE PRODUCTION SYSTEM

Abstract

The aim of this study is to improve the design process storage pieces flexible manufacturing system. Implemented a formalized description of storage on the basis of object-oriented technologies developed modeling algorithms functioning warehouse; made software implementation of design procedures using computer simulation.

Keywords: flexible manufacturing system, storage pieces, simulation software tool.

В настоящее время одним из путей развития машиностроения является применение гибких производственных систем (ГПС). Гибкие производственные системы – это совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик [1, 2]. С внедрением систем становится осуществимым сочетание высокой производительности с малыми размерами партии изделий и коротким периодом освоения их производства, что является залогом высокой конкурентоспособности предприятия.

При проектировании ГПС на этапах проверки принимаемых решений и, особенно, при проверке технических предложений, применяют компьютерное моделирование.

В данной работе рассматриваются результаты разработки и использования компьютерной модели одного из элементов ГПС – склада заготовок, входящего в состав транспортно-складской подсистемы.

Цель исследования – совершенствование процессов проектирования склада заготовок гибкой производственной системы. Для достижения поставленной цели решены следующие задачи: формализованное описание склада заготовок на основе объектно-ориентированных технологий; разработка алгоритмов моделирования функционирования ГПС; программная реализация проектных процедур, использующих компьютерное моделирование.

Главная функция транспортно-складской подсистемы заключается в бесперебойном снабжении станков заготовками с целью снижения простоев оборудования и своевременным перемещением обработанных заготовок обратно на склад, а также равномерная загрузка транспортных средств. Обеспечение бесперебойных поставок заготовок к станкам обеспечивается алгоритмами управления работой транспортно-складской системой.

Автоматический склад может включать в себя различные сочетания технологических участков: зоны хранения груза, участков приема и выдачи грузов на внутризаводской транспорт, участков укладки деталей или изделий в транспортно-складскую тару, участков приема и выдачи грузов из зоны хранения, участков приема и выдачи грузов на внутрисистемный транспорт гибкого автоматизированного производства.

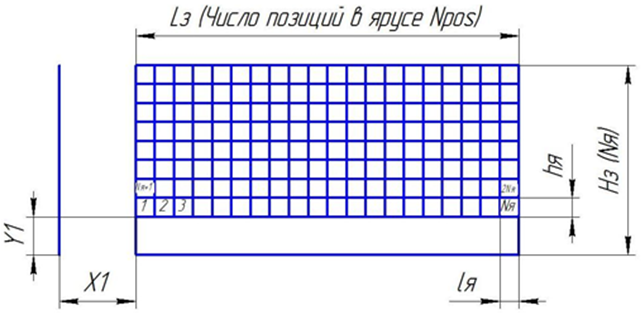

Математически склад заготовок можно представить в виде матрицы размером n x m, где n – число ячеек по вертикали (число ярусов склада), m – число ячеек в ярусе (число позиций) (рис. 1). На рисунке приняты следующие обозначения: lз – длина склада, Hз – высота склада, Nя – число ярусов, Npos – число позиций в ярусе, X1 – координата X первой ячейки, Y1 – координата Y первой ячейки, lя – длина ячейки склада, hя – ширина ячейки склада. Координаты Xn и Yn для n-ой ячейки определяются по следующим формулам:

Xn = X1 + (n – 1) * l ;

Yn = Y1 + (n – 1) * h .

Рис. 1 – Склад заготовок

Склад заготовок определяется множеством относительно постоянных и изменяемых характеристик и набором действий. Формализованное описание склада в виде теоретико-множественной модели представим следующим образом

Системы автоматического управления складами составляют часть общей системы управления ГПС. Основными их функциями являются: автоматизация перемещения грузов на складе; учет наличия, прибытия и отправления грузов; прием и обработка управляющей информации; выдача информации о работе склада; общее управление и планирование работы склада.

Формализованное описание гибкой производственной системы в виде теоретико-множественной модели позволило перейти к современной объектно-ориентированной модели, построенной на основе классов объектов [3]. Класс в языке программирования является абстракцией предмета реального мира, обладающий следующими свойствами:

– предметы имеют одни и те же характеристики; в классе характеристики представлены в виде полей класса;

– все объекты подчинены и согласованы с одним и тем же набором правил и линий поведений; в классе набор правил представлен его методами.

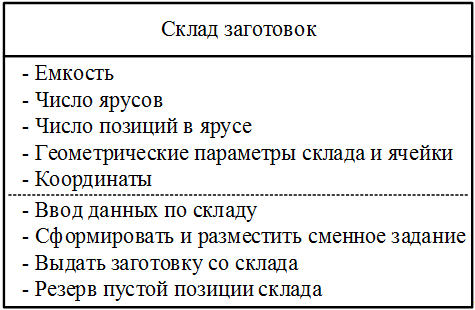

Для выявления атрибутов и методов классов проанализированы характеристики и процессы функционирования склада заготовок. Параметры склада заготовок представим в виде таблицы 1, функции – в таблицы 2. Атрибуты и методы класса «Склад заготовок» показаны на рис. 2.

Разработанная модель склада заготовок использовалась в программном средстве компьютерного моделирования транспортно-складской системы StorageCalculation [4], которое входит как модуль в систему компьютерного моделирования ГПС. Оно позволяет рассчитать

Таблица 1 – Параметры склада заготовок станка

| Параметр склада заготовок | Атрибут класса |

| Емкость склада | FCount |

| Число ярусов | FFloor |

| Число позиций в ярусе | FPosition |

| Длина ячейки склада, м | FCellLength |

| Ширина ячейки склада, м | FCellWidth |

| Высота ячейки склада, м | FCellHeigth |

| Длина склада, м | FLength |

| Ширина склада, м | FWidth |

| Высота склада, м | FHeight |

Таблица 2 – Функции склада заготовок станка

| Функция склада заготовок | Метод класса |

| Расположить заготовки на складе | StorInput |

| Выдать заготовку ТС | SetZagot |

| Принять деталь с ТС | GetDetal |

| Резерв позиции | ReversePos |

Рис. 2 – Класс «Склад заготовок»

характеристики склада заготовок, в том числе, емкость склада, его геометрические характеристики и геометрические характеристики ячейки склада. Входными данными программного средства являются трудоемкость изготовления изделий, фонд времени и число смен, число станков. Информацию по трудоемкости модуль получает из ведомости заготовок, число станков – из модуля расчета числа станков.

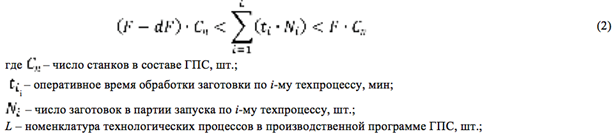

В основу алгоритма, используемого в программном средстве, положен метод итерационного формирования возможных вариантов сменного задания (СЗ), для которого известна номенклатура L деталеустановок. Для каждой деталеустановки известно время ее изготовления ![]() . Задана также длительность цикла безлюдной работы станка F и допустимое время его недогрузки dF. Сочетание заготовок

. Задана также длительность цикла безлюдной работы станка F и допустимое время его недогрузки dF. Сочетание заготовок ![]() считается возможным вариантом сменного задания, если выполняется условие

считается возможным вариантом сменного задания, если выполняется условие

F – время цикла безлюдной работы ГПС, мин.

Методом итерационного перебора значений из интервалов их допустимых значений выявляются возможные варианты сочетаний заготовок в сменном задании.

Если сформированный набор деталеустановок не удовлетворяет граничным условиям (формула (2)), то он отбрасывается, и формируется новый набор. Если удовлетворяет, то считается возможным вариантом сменного задания, и для него рассчитываются номенклатура и количество деталеустановок, номенклатура и количество требуемых режущих инструментов.

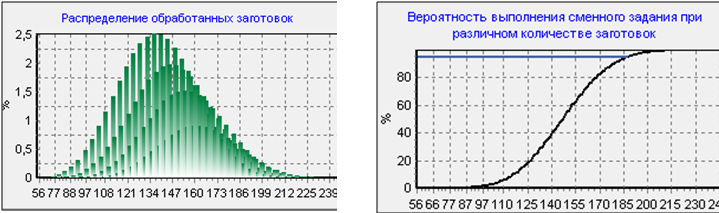

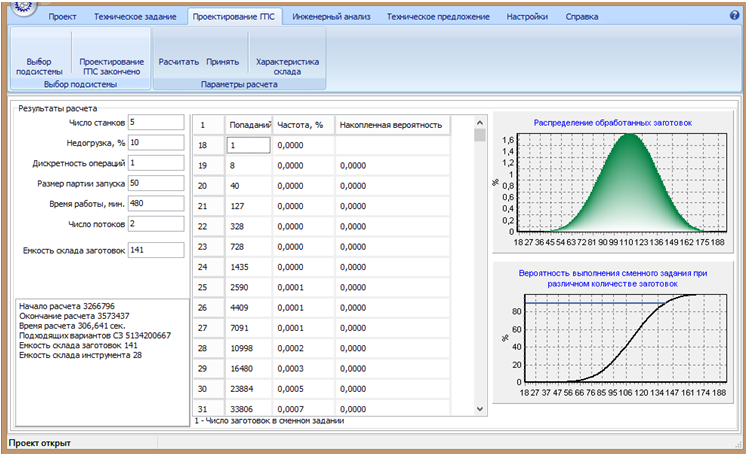

После того, как сформированы все возможные варианты сменного задания, начинается их статистическая обработка. Результатом обработки являются практическая кривая распределения количества деталеустановок в сменном задании и кривая вероятной потребности ДУ на цикл безлюдной работы ГПС, представленные на рис. 3. Число позиций на складе выбирается для размещения 95-97 % всех деталеустановок согласно кривой вероятной потребности. При таком подходе существует 3 – 5 % вероятность риска нехватки позиций на складе.

Недостатком данного метода является низкая производительность. Узкими местами являются два момента:

- при просчете очередного набора, если он удовлетворяет условиям формулы (2), то для него заново рассчитывается номенклатура и количество деталеустановок, номенклатура и количество требуемых режущих инструментов;

2) сначала формируется таблица вариантов сменного задания, а потом уже происходит ее статистическая обработка.

Повысить производительность, а, как следствие, и точность расчета, можно оптимизацией алгоритма.

Рис. 3 – Гистограмма (а) и вероятностная кривая (б) распределения числа заготовок в составе сменного задания

Для расчета параметров транспортно-складской системы в программном средстве StorageCalculation необходимо ввести исходные данные. По умолчанию число станков берется из предыдущего расчета, остальные параметры система предложит, как оптимальные в зависимости от текущей номенклатуры изделий (рис. 4). После ввода данных необходимо нажать «Рассчитать» для расчета емкости или ввести емкость склада вручную и нажать «Принять». Если была нажата кнопка «Рассчитать», то после расчета, время которого зависит от номенклатуры изделий, дискретности, числа станков, будут построены таблица и гистограмма распределения и графики зависимости времени выполнения сменного задания от количества деталеустановок или инструмента.

Рис. 4 - Результаты расчета емкости склада заготовок

На основе построенных графиков выполнения сменного задания, программа рассчитает необходимые емкости складов с указанным пользователем процентом недогрузки. Пользователь может сам ввести значение емкости склада в соответствующее поле и нажать «Принять». По введенному значению будут рассчитаны и предложены геометрические параметры складов, число и параметры транспортных средств.

Прикладная программа StorageCalculation, предназначенная для компьютерного моделирования транспортно-складской системы, может использоваться при технологическом проектировании, в научно-исследовательских работах и в учебном процессе.

Литература

- ГОСТ 26228-90. Системы производственные гибкие. Термины и определения, номенклатура показателей : Введ. 1991–01–01. – М. : Госстандарт СССР : Изд-во стандартов, 1990. – 10 с.

- Шишмарев В. Ю. Машиностроительное производство. – 2-е изд., стер. – М. : Академия, 2006. – 352 с.

- Шамаев С. Ю., Черноусова А. М. Применение объектно-ориентированных технологий при моделировании высокоавтоматизированных производственных систем // Известия Самарского научного центра Российской академии наук. – 2012. – Т. 14. – № 4 (2). – С. 777 – 782.

- Свидетельство № 2013612020 Российская Федерация. Программа проектирования складской системы StorageCalculation: свидетельство о государственной регистрации программы для ЭВМ / С. Ю. Шамаев, А. М. Черноусова, А. И. Сердюк; заявитель и правообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Оренбургский государственный университет». – № 2012661219; заявл. 18.12.2012; зарегистр. 12.02.2013. – 1 с.