Влияние параметров входящих потоков на расчет рабочей поверхности комбинированного выпарного аппарата агрегатов АС-72, АС-72 М

Влияние параметров входящих потоков на расчет рабочей поверхности комбинированного выпарного аппарата агрегатов АС-72, АС-72 М

Аннотация

Варьируя исходной концентрацией аммиачной селитры в диапазоне 89-93% масс. и давлением греющего пара в диапазоне 1,3-1,6 МПа, поступающих в комбинированный выпарной аппарат агрегатов большой единичной мощности АС-72, АС-72М, рассчитаны основные характеристики тепло- и массообменного процесса: полезная разность температур, коэффициент теплоотдачи и теплопередачи, рабочая теплообменная поверхность аппарата. Критический анализ полученных данных позволил обосновать выбор оптимальной исходной концентрации аммиачной селитры для эффективного процесса выпаривания, и оценить ее влияние на основные габариты выпарного аппарата. Дополнительно, в результатах расчетно-аналитического исследования показаны рабочие поверхности аппаратов Fап и обоснован выбор оптимального значения.

1. Введение

Концентрирование относится к числу самых энергозатратных процессов химической технологии и является важнейшей стадией производства аммиачной селитры — крупнотоннажного продукта основного неорганического синтеза. Отличительные особенности аммиачной селитры (АС) в сравнении с другими азотсодержащими продуктами карбамидом и сульфатом аммония заключаются, в частности, в термической нестабильности и взрывоопасности при точечном подведении тепла. В целях безопасных условий производства процесс концентрирования аммиачной селитры проводят в специальных одноходовых выпарных аппаратах. Работа в пленочном режиме обеспечивается посредством использования распределительных устройств, создающих тонкую нисходящую пленку раствора на внутренней поверхности трубчатой части аппарата. Здесь осуществляется первая ступень выпаривания раствора с получением плава 99% масс, который на второй ступени в концентрационной части аппарата достигает концентрации 99,7–99,8% масс. NH4NO3, после чего из практически безводного плава в соответствии с требованиями ГОСТ (0,02% масс. Н2О) получается гранулированный продукт АС . На основе АС с использованием кондиционирующих и модифицирующих добавок получают ассортимент продуктов, которые в зависимости от марки и добавки модификатора могут содержать 0,03-0,06% масс. воды , , .

Актуальным направлением развития действующих схем является повышение энергоэффективности процесса концентрирования, что достигается за счет оптимизации технологических параметров, конструкции и габаритов выпарного аппарата, в частности, высоты, диаметра и длины труб греющей части , , .

Настоящее расчетно-аналитическое исследование является продолжением работы и показывает влияние концентрации раствора аммиачной селитры и давления греющего пара, поступающих в аппарат, на рабочую поверхность теплопередачи.

2. Расчетная часть и обсуждение результатов

Ключевые характеристики выпарного аппарата подбирались согласно расчетам материального и теплового балансов трубчатой части комбинированного выпарного аппарата (КВА), задаваясь производительностью 2500 т/сут. по исходному поступающему раствору.

В ходе расчета КВА, используемого в агрегатах АС-72 и АС-72М, варьировали давлением теплоносителя— греющего пара, в качестве которого выступал насыщенный водяной пар , , и оценивали влияние исходной концентрации АС при изменении давления греющего пара в диапазоне 1,3-1,6 МПа (Pг.п.) с шагом 0,1 МПа на истинную рабочую поверхность теплопередачи (F) КВА.

По результатам балансовых расчетов КВА, выполненных в соответствии с известным алгоритмом , , , определено количество растворителя (W), удаляемого из раствора АС до достижения требуемой концентрации (99% масс.). Полученные результаты представлены в таблице 1.

Таблица 1 - Расход выпариваемой воды (W) из трубчатой части

Исходная концентрация АС, хн масс. % | Расход выпариваемой воды, W, кг/с | Конечный расход АС на выходе из трубчатой части, Gк, кг/с |

89 | 2,92 | 26,01 |

91 | 2,35 | 26,58 |

93 | 1,75 | 27,18 |

По мере увеличения концентрации поступающего раствора NH4NO3 уменьшается количество упариваемой воды (таблица 1) и снижается потребление пара (D), что приводит к уменьшению удельной тепловой нагрузки аппарата (Qап). Это подтверждается результатами расчета (таблица 2), в соответствии с которыми мы видим практически прямо пропорциональную зависимость значения Qап от D. Следует отметить, что с увеличением давления насыщенного водяного пара при постоянной концентрации поступающего раствора NH4NO3, тепловая нагрузка не изменяется, что согласуется с работой .

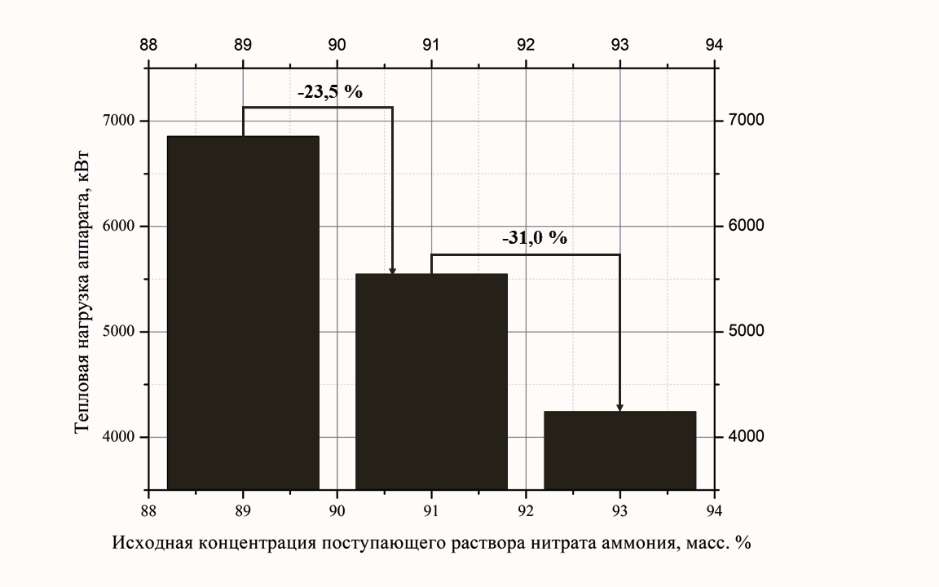

Изменение Qап в зависимости от концентрации поступающего раствора NH4NO3 в исследуемом диапазоне (рис. 1), свидетельствует, что эффективность процесса выпаривания АС повышается при использовании раствора более высокой концентрации (близкой к 93% масс.). Ее достижение обеспечивается на стадии нейтрализации путем оптимизации технологических параметров исходных реагентов аммиака и азотной кислоты , , , . Поскольку Qап является одним из ключевых параметров, необходимым для расчета рабочей поверхности (F), то уменьшение ее величины позволит снизить материалоемкость выпарного аппарата.

Таблица 2 - Изменение Qап, D при различных xн и Рг.п

Давление греющего пара, МПа | Концентрация раствора, хн, масс. % | Тепловая нагрузка аппарата, Qап, кВт | Расход пара, D, кг/с |

1,30 | 89 | 6853 | 3,442 |

91 | 5548 | 2,786 | |

93 | 4242 | 2,131 | |

1,40 | 89 | 6853 | 3,464 |

91 | 5548 | 2,804 | |

93 | 4242 | 2,144 | |

1,50 | 89 | 6853 | 3,486 |

91 | 5548 | 2,822 | |

93 | 4242 | 2,158 | |

1,60 | 89 | 6853 | 3,506 |

91 | 5548 | 2,838 | |

93 | 4242 | 2,170 |

Рисунок 1 - Изменение тепловой нагрузки аппарата при увеличении исходной концентрации раствора

Таблица 3 - Полезная разность температур при различных давлениях греющего пара и начальных концентрациях АС

Давление греющего пара, МПа | Температура греющего пара, оС | Начальная концентрация раствора, масс. % | Полезная разность температур, оС |

1,30 | 191,56 | 89 | 1,53 |

91 | -2,64 | ||

93 | -9,03 | ||

1,40 | 194,99 | 89 | 4,96 |

91 | 0,79 | ||

93 | -5,6 | ||

1,50 | 198,27 | 89 | 8,24 |

91 | 4,07 | ||

93 | -2,32 | ||

1,60 | 201,33 | 89 | 11,3 |

91 | 7,13 | ||

93 | 0,74 |

Для повышения эффективности процесса концентрирования целесообразно использование раствора АС с минимально возможной концентрацией и максимально высокой температурой греющего теплоносителя в сравнении с температурой кипения раствора АС. Вследствие особенностей расчета пленочных аппаратов, температура кипения раствора АС принималась равной средней концентрации раствора (xср) на входе и выходе из трубчатой части выпарного аппарата, благодаря этому допущению, движение раствора в аппарате соответствует модели идеального вытеснения (МИВ) , , , .

Отрицательные значения ∆tпол, полученные в результате расчета, указывают на то, что при данных Pг.п. и xн, заданная концентрация не достигается. Анализ формулы (1) указывает на нецелесообразность использования в дальнейших расчетах ∆tпол<1, т.к. по мере уменьшения этого значения существенно увеличивается рабочая поверхность аппарата, материалоемкость и капиталозатраты (1).

где Fап — рабочая поверхность нагрева, м2; K — коэффициент теплопередачи, Вт/(м2×К); Qап — тепловая нагрузка аппарата, кВт.

Коэффициент теплопередачи является функцией 2-х основных параметров - коэффициента теплоотдачи от пара к стенке (α1) и от стенки к кипящей пленке (α2). По мере роста Pг.п., коэффициент α1 практически не изменяется в интервале давлений 1,3–1,6 МПа, а существенный вклад вносит его истинное значение (α1*), используемое в алгоритме расчета . Учитывая первое и второе приближение в расчетах аппарата, а также сложную функциональную зависимость α1* от физико-химических свойств насыщенного водяного пара, поступающего раствора АС, задаваемых параметров рабочих труб аппарата и коэффициента α2, значение последнего определяли по формулам (2, 3) :

где λ2, ν2 — коэффициент теплопроводности и кинематическая вязкость кипящей пленки; g — ускорение свободного падения; Pr2, Reпл — критерии Прандтля и Рейнольдса кипящей пленки; Nu*2 — модифицированный критерий Нуссельта.

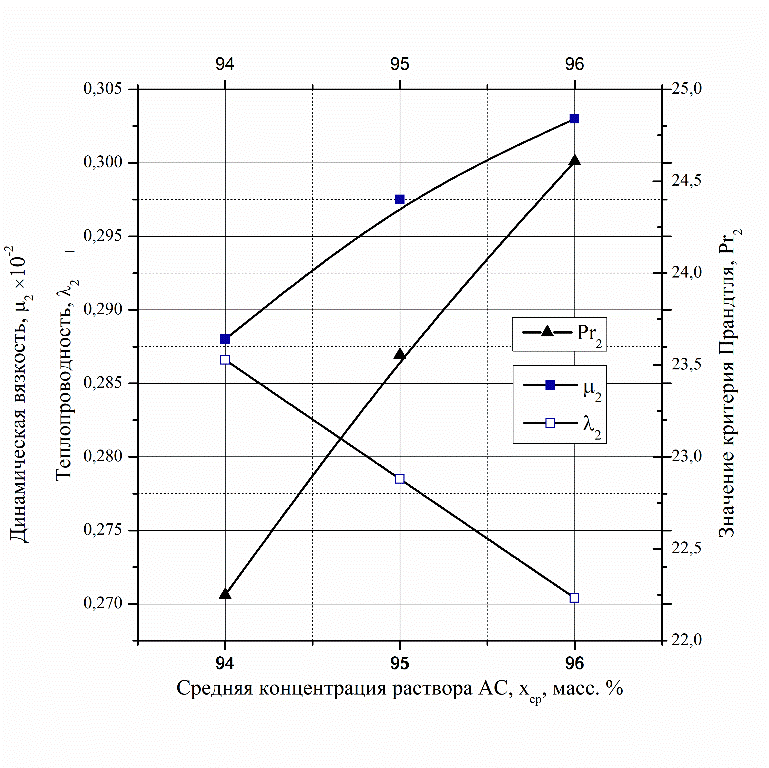

Nu*2, так же как и α1*, является функцией многих параметров, основный вклад в изменение которого вносят физико-химические свойства поступающего раствора АС, как показано в таблице 4 и на графике рис. 2 , .

Таблица 4 - Физико-химические свойства АС при различных xср

Средняя концентрация кипящей пленки, хср, масс. % | Динамическая вязкость, μ2, мПа×с | Плотность, ρ2, кг/м3 | Теплопроводность, λ2, Вт/(м×К) | Теплоемкость, с2p, Дж/(кг×К) |

94 | 2,880 | 1386,5 | 0,2866 | 2214 |

95 | 2,975 | 1394,5 | 0,2785 | 2205 |

96 | 3,030 | 1402,0 | 0,2704 | 2196 |

Рисунок 2 - Влияние физико-химических свойств АС на критерий Прандтля (Pr) при различных xср

Имея противоположный характер полученных критериальных зависимостей (Reпл и Pr2), оцениваем их вклад в конечное значение критерия Nu2*. Последний растет при увеличении xср, так как более значительный вклад в ее составляющую вносит критерий Pr2, в отличие от степенной зависимости критерия Reпл. Поскольку суммарный эффект в значение коэффициента α2 вносят физико-химические свойства раствора АС (таблица 4) и значения критерия Nu2*, можно считать, что α2 является сложной нелинейно убывающей функцией.

Итоговые расчетные значения критериев α1*, α2, Kи Fпри изменении xн и Pг.п. представлены в таблице 5. Выбранный диапазон Pг.п. соответствовал таковому в действующих выпарных аппаратах агрегатов АС-72 и АС-72М , .

Таблица 5 - Результаты расчета выпарного аппарата при различных давлениях насыщенного водяного пара и концентрациях аммиачной селитры

Pг.п., МПа | хн, масс. % | α1*, Вт/(м2×К) | α2, Вт/(м2×К) | ∆t1, оС | К, Вт/(м2*К) | F, м2 |

1,30 | 89 | 17795 | 1629 | 0,0796 | 702 | 6381 |

1,40 | 89 | 12133 | 1629 | 0,3696 | 689 | 2005 |

91 | 22315 | 1559 | 0,0323 | 694 | 10118 | |

1,50 | 89 | 10304 | 1629 | 0,7135 | 682 | 1219 |

91 | 13062 | 1559 | 0,2763 | 679 | 2007 | |

1,60 | 89 | 9314 | 1629 | 1,0726 | 678 | 895 |

91 | 10898 | 1559 | 0,5724 | 672 | 1158 | |

93 | 23015 | 1506 | 0,0288 | 684 | 8383 |

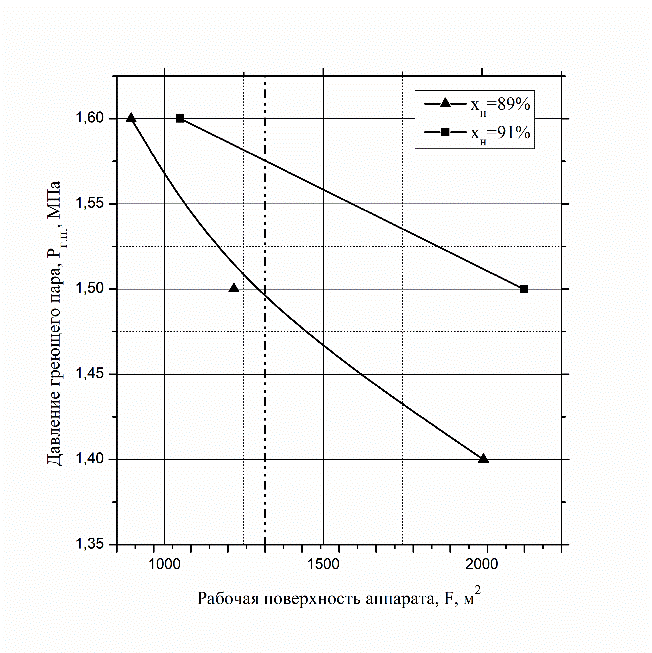

Рисунок 3 - Изменение рабочей поверхности аппарата в зависимости от Pг.п. и хн

Таким образом, для получения раствора АС концентрацией 99,8% масс. оптимальная рабочая поверхность аппарата КВА F<1400 м2 с учетом 20–30% запаса находится левее пунктирной линии (рисунок 3), что в соответствии с литературными источниками сопоставимо с КВА агрегатов АС-72, АС-72 М. Большая компактность и меньшая материалоемкость КВА возможна при использовании труб меньшей длины .

3. Заключение

По результатам расчетно-аналитического исследования установлено, что выпарные аппараты агрегатов АС-72, АС-72 М с рабочей поверхностью F<1400 м2 и параметрами процесса концентрирования раствора АС Pг.п.=1,6 МПа; xн=89% обеспечат максимальную эффективность.