МОДЕЛИРОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНЫХ ЦЕПЕЙ ИЗ НОВОГО СПЛАВА ПАЛЛАДИЯ 850 ПРОБЫ

МОДЕЛИРОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНЫХ ЦЕПЕЙ ИЗ НОВОГО СПЛАВА ПАЛЛАДИЯ 850 ПРОБЫ

Аннотация

Целью исследований являлась разработка и моделирование технологии получения проволоки из сплавов палладия, обладающих повышенным уровнем механических свойств и эксплуатационных свойств Проведены исследования и предложены режимы термодеформационной обработки для изготовления проволоки ювелирного назначения из нового сплава палладия 850 пробы. Для этого сплава с помощью авторских программных средств выполнено проектирование режимов обжатий при сортовой прокатке и волочении длинномерных полуфабрикатов, а также с использованием программного комплекса DEFORM 3D проведено моделирование процессов их деформационной обработки. Результаты моделирования позволили разработать эффективные режимы термодеформационной обработки и оценить возможность разрушения при их реализации. В лабораторных условиях проведены экспериментальные исследования процессов сортовой прокатки прутков и волочения проволоки из исследуемых сплавов, результаты которых подтвердили адекватность компьютерных моделей. Разработанная технология рекомендуется для внедрения в производство, так как способствует повышению качества готовой продукции и снижению брака при изготовлении ювелирных изделий.

1. Введение

Разработка технологий производства длинномерных деформированных полуфабрикатов для ювелирных изделий из новых сплавов драгоценных металлов, отвечающих европейским требованиям, является актуальной задачей в условиях высокой конкуренции и изменения конъюнктуры на внутреннем и международном рынках. Одним из ключевых производителем ювелирных изделий в России является Красноярский завод цветных металлов им. В. Н. Гулидова (ОАО «Красцветмет»), а самым востребованным на рынке видом изделий являются ювелирные цепочки из драгоценных металлов и их сплавов. Исследования проводили для условий этого предприятия, используя типовую технологию для производства проволоки ювелирного назначения из сплавов на основе палладия и характеристики аналогичного оборудования для ее производства, установленного на этом заводе .

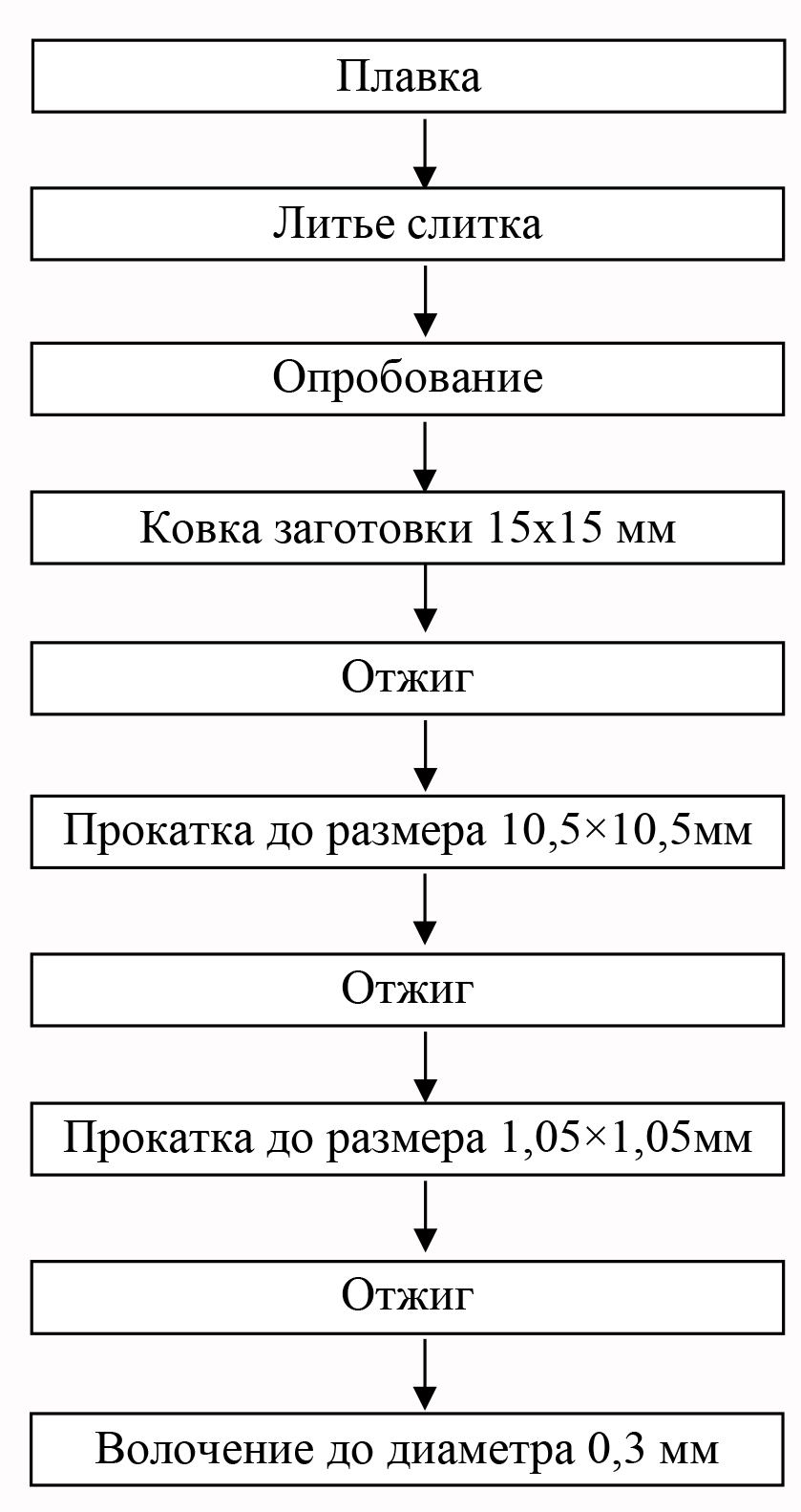

Существующая схема технологии производства проволоки для ювелирных цепей включает в себя процессы литья, обработки металлов давлением, термообработки (рис. 1) и финишные операции , , , .

Рисунок 1 - Схема действующей технологии получения проволоки из сплавов палладия

Анализ действующей технологии показал, что она имеет ряд недостатков связанных с неэффективным режимом обжатий, которые приводят к разрушению металла вследствие его быстрого упрочнения, увеличению энергосиловой загрузки оборудования. Это, в конечном счете, приводит к снижению качества продукции и увеличению ее стоимости, поэтому требуют совершенствования маршрутов обработки металла.

Таким образом, целью исследований было совершенствование технологии получения проволоки из сплавов палладия путем разработки режимов деформации для нового сплава палладия и их моделирования.

2. Материалы, оборудование и методы исследования

Первым этапом представленного исследования являлась разработка нового сплава на основе палладия 850 пробы . Химический состав нового сплава представлен в табл. 1.

Таблица 1 - Химический состав нового сплава на основе палладия 850 пробы

Содержание компонентов, масс. % | |||

Pd | Au | Rh | Ag |

85,0-85,5 | 2,0-2,5 | 0,01-0,5 | Ост |

При проведении исследований применяли общепринятые методы металлографического анализа и теории обработки металлов давлением. Для определения механических свойств литых, кованых и прокатанных образцов измерения велись в соответствии с ГОСТ 1497-84 и ГОСТ 10446-80 с использованием универсальной машины LFM 400 kN. Для измерения механических свойств проволоки малых диаметров применяли универсальную машину Inspect table 5 kN (Германия).

Для определения деформационных и силовых параметров операций обработки давлением использовали традиционные методики их расчета и авторское программное обеспечение .

Для расчета энергосиловых параметров операций сортовой прокатки и волочения использовали эмпирическую зависимость временного сопротивления σв от суммарной степени обжатия ε∑, полученную по результатам замеров механических свойств и имеющую вид:

Металлографический анализ структуры получаемых полуфабрикатов проводили на световом микроскопе Axio Observer.A1m, Carl Zeiss и растровом электронном сканирующем микроскопе «EVO 50», Carl Zeiss с энергодисперсионным микроанализатором Inca Energy 350.

В качестве оборудования для экспериментальных исследований процессов сортовой прокатки и волочения применяли сортопрокатный стан AF 200+180R и волочильный стан 10 NFS TRONIC фирмы «Марио ди Майо» , установленные в лаборатории кафедры «Обработка металлов давлением» института цветных металлов Сибирского федерального университета.

3. Полученные результаты и их обсуждение

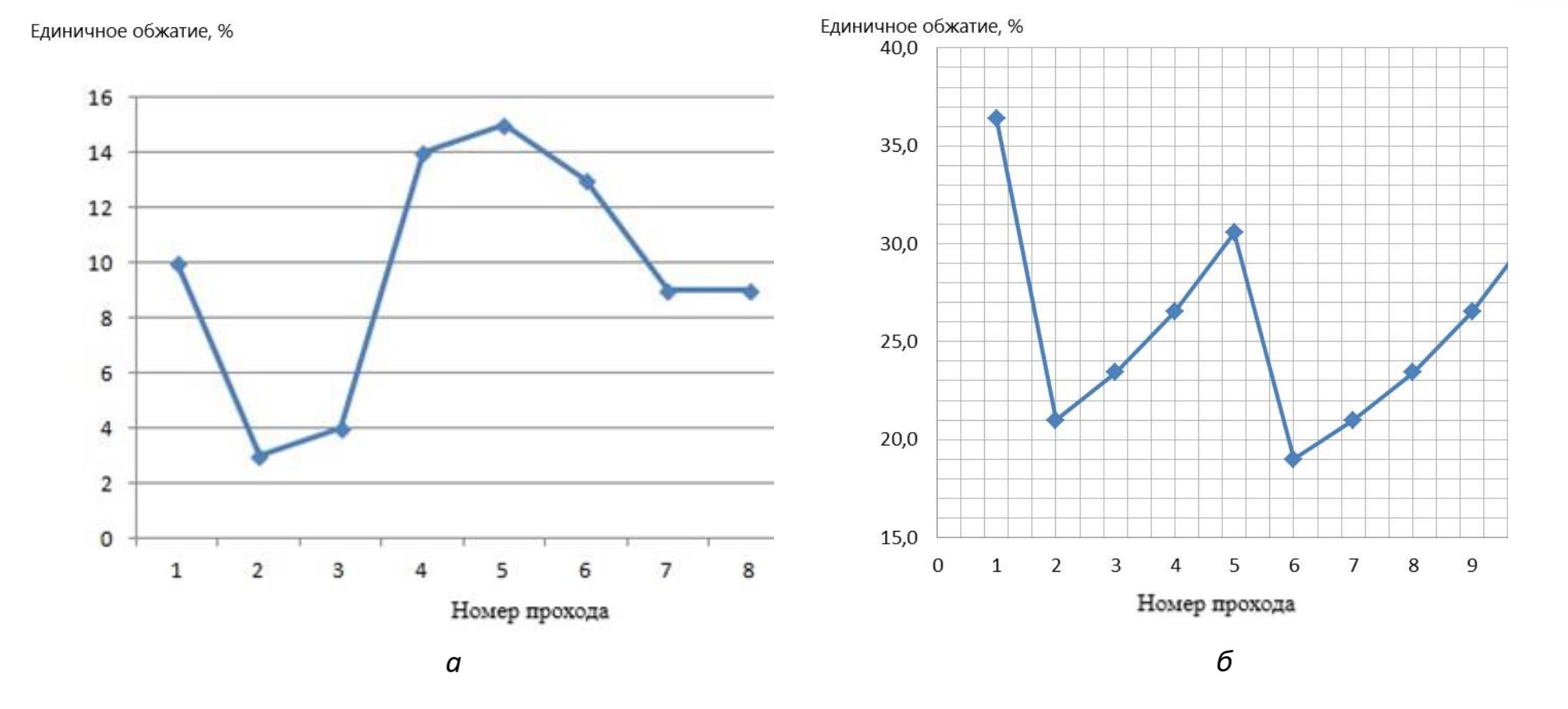

В результате проведенного анализа применяемых на заводе маршрутов (рис. 2) было выявлено, что при прокатке по причине неравномерного распределения обжатий (рис. 2, а) полуфабрикаты из сплавов на основе палладия проявляют высокую склонность к деформационному упрочнению, что ведет к повышению энергосиловой загрузки оборудования и вероятности возникновения брака в виде трещин при прокатке. Такое же неравномерное (скачкообразное) распределение обжатий при волочении (рис. 2, б) приводит к обрывам проволоки в тех переходах, где их значения максимальны (переходы 1, 5 и 10).

Рисунок 2 - Изменение обжатий по проходам для действующего режима прокатки прутков из сплавов палладия размером 10,5х10,5 мм из заготовки размером 15х15 мм (а) и по действующему режиму при волочении проволоки (б) для ювелирных сплавов палладия

Для подтверждения полученных результатов проведено компьютерное моделирование режимов сортовой прокатки прутка из исследуемого сплава палладия, которое проводили в программе DEFORM-3D . Его результаты позволили оптимизировать маршрут обработки полуфабрикатов из нового сплава путем анализа напряженно-деформированного состояния заготовки с прогнозированием вероятности ее разрушения.

Таблица 2 - Предложенный режим первого этапа прокатки для прутков из нового сплава

Номер прохода i | xi, мм | Fi, мм2 | εед, % | ε∑, % | σв, МПа | Pп, кН |

- | 15,0 | 225,0 | - | - | - | - |

1 | 14,0 | 196,0 | 12,9 | 12,9 | 483 | 59,5 |

2 | 13,1 | 171,6 | 11,9 | 23,7 | 499 | 54,5 |

3 | 12,4 | 153,8 | 10,4 | 31,6 | 516 | 46,4 |

4 | 11,6 | 134,6 | 12,1 | 40,2 | 539 | 49,1 |

5 | 11,0 | 121,0 | 10,1 | 46,2 | 558 | 41,2 |

6 | 10,5 | 110,25 | 8,9 | 51,0 | 575 | 36,7 |

7 | 9,7 | 94,1 | 14,6 | 58,2 | 603 | 43,0 |

8 | 9,0 | 81,0 | 13,9 | 64,0 | 628 | 38,8 |

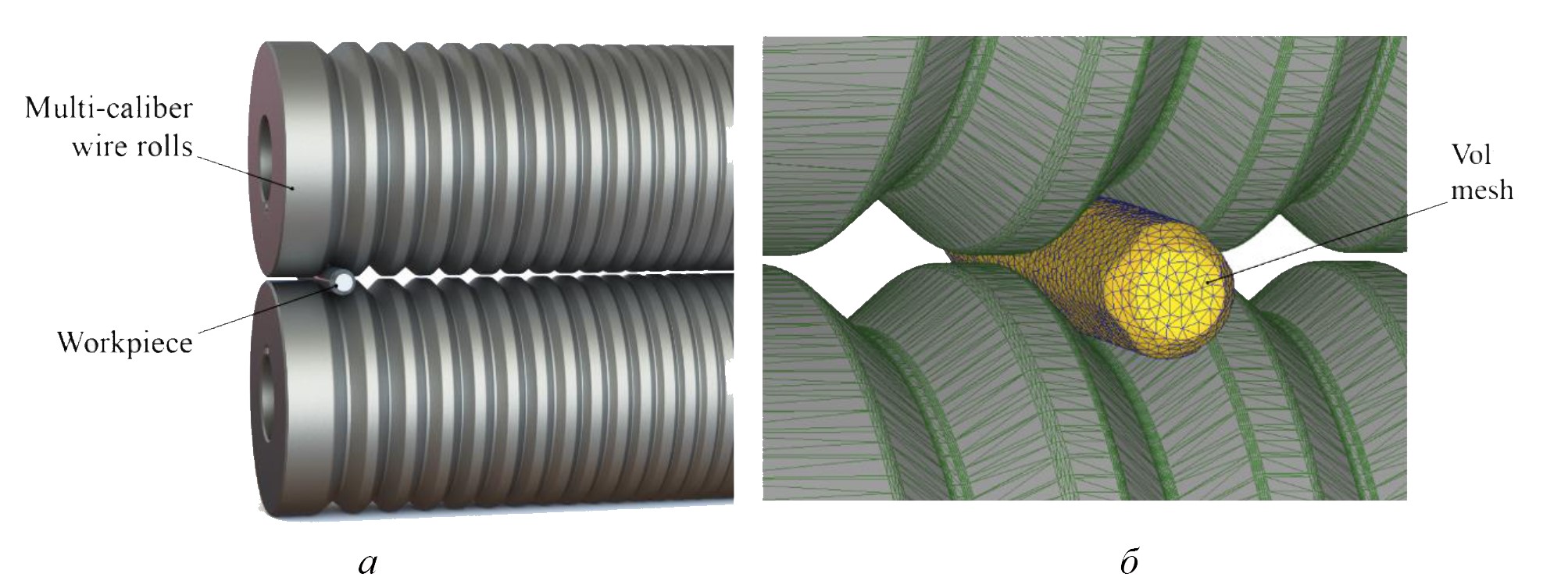

Модель включала построенные в среде SolidWorks заготовку, рабочий инструмент (рис. 4) и задаваемые для них в препроцессоре DEFORM-3D. Граничные условия задавались в соответствии с особенностями используемой технологии холодной прокатки. Моделирование процесса сортовой прокатки прутков из нового сплава палладия 850 пробы позволило проанализировать предлагаемый маршрут обработки с учетом требований к свойствам материала и калибровки валков. На основании результатов расчета в постпроцессоре DEFORM-3D проведен анализ работы модели по ряду ключевых характеристик, включая визуализацию объекта моделирования и отображение параметров напряженно-деформированного состояния заготовки на сохраненных шагах расчета.

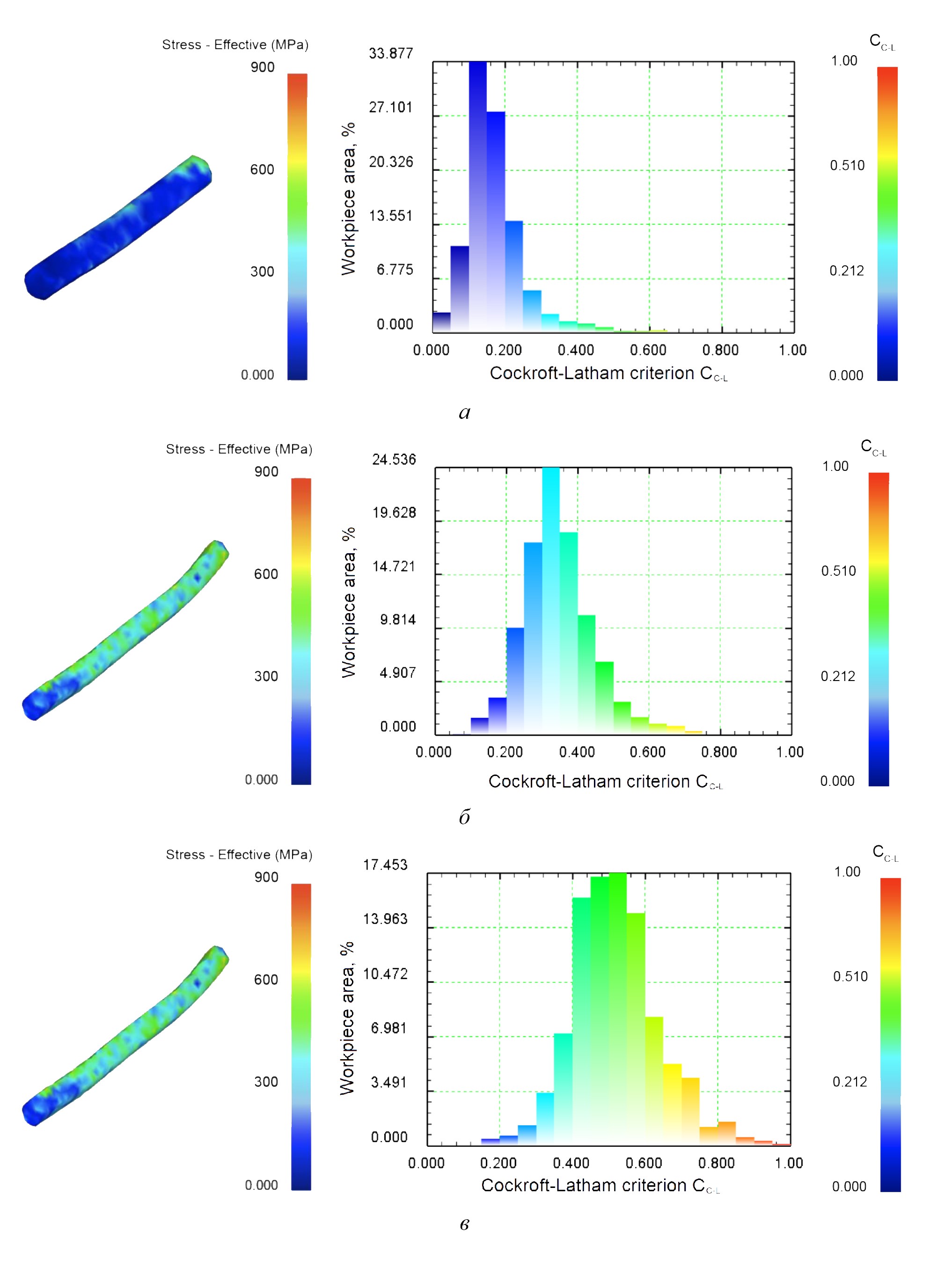

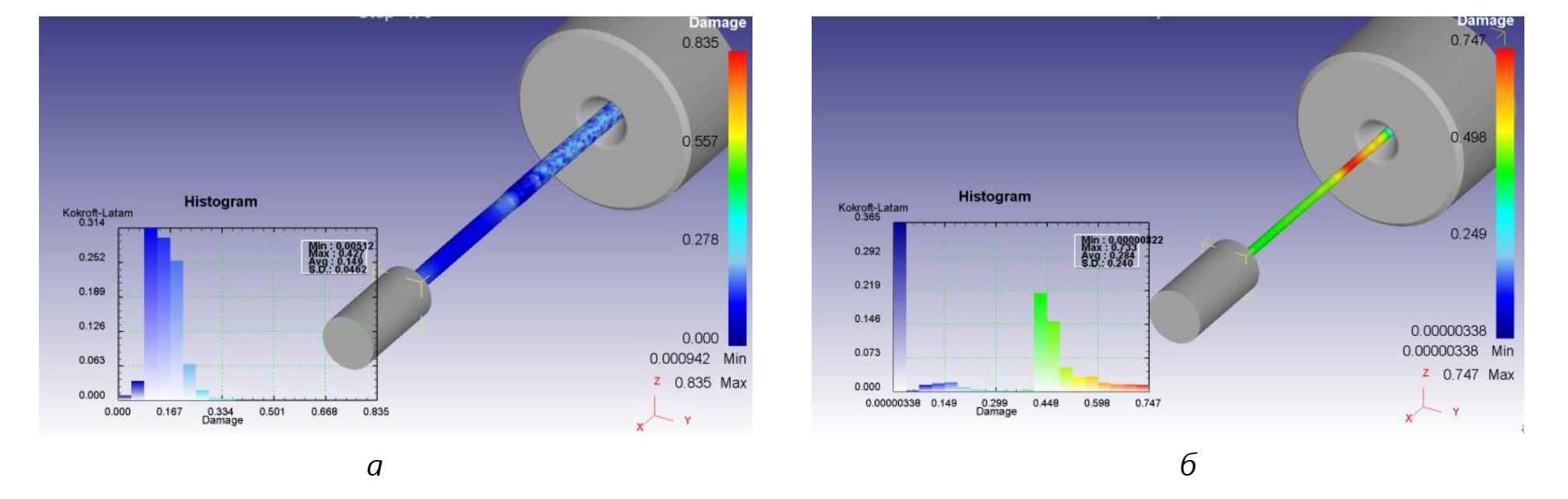

На рис. 4 представлена визуализация напряженно-деформированного состояния заготовки при прокатке в различных проходах. Анализ значений критерия разрушения Кокрофта-Латама по поверхности и в сечениях заготовки в рассматриваемых проходах позволяет заключить, что металл обладает достаточным запасом пластичности на большей части маршрута без использования промежуточной термообработки. Как видно из гистограмм, после 2-го прохода средняя степень поврежденности металла не превышает 0,14, к окончанию 5-го возрастает до 0,32, а на 8-м — до 0,53.

Рисунок 3 - Общий вид модели сортовой прокатки прутков из сплава палладия 850 пробы:

а – объекты модели в сборке в SolidWorks; б – модель процесса прокатки заготовки с конечно-элементной сеткой в DEFORM-3D

Данные моделирования согласуются с известными представлениями о концентрации напряжений в металле при сортовой прокатке, и, поскольку в исследуемом процессе суммарная доля значений критерия Кокрофта-Латама, находящихся в «зоне риска», не превышает 1,5% по объему заготовки, в рамках моделирования этой величиной можно пренебречь как статистически незначимой. Умеренная в целом расчетная степень поврежденности металла на протяжении всего маршрута прокатки, определенная по критерию Кокрофта-Латтама свидетельствует о рациональном выборе режима обжатий.

Рисунок 4 - Визуализация распределения напряжений и критерия разрушения Кокрофта-Латама по поверхности раската при прокатке:

а – 2 проход; б – 5 проход; в – 8 проход

Также с применением разработанной компьютерной модели процесса волочения было проведено моделирование этого процесса для исследуемого сплава по предлагаемому режиму обжатий (табл. 3), позволившее устранить неравномерность обжатий, рассчитать силовые характеристики и определить вероятность разрушения с использованием критерия Кокрофта-Латама.

Таблица 3 - Предложенный режим волочения для проволоки из сплава палладия 850 пробы

Номер перехода | Диаметр, мм | Единичный коэффициент вытяжки λед. | Единичное обжатие εед, % | Суммарное обжатие ε∑, % | Коэффициент запаса ηв | Сила Рв, Н |

1 | 1,00 | 1,27 | 21,5 | 21,5 | 1,39 | 251,7 |

2 | 0,90 | 1,23 | 19,1 | 36,4 | 1,44 | 187,2 |

3 | 0,80 | 1,27 | 21,1 | 49,8 | 1,50 | 137,5 |

4 | 0,70 | 1,30 | 23,3 | 61,5 | 1,56 | 100,6 |

5 | 0,60 | 1,36 | 26,5 | 71,7 | 1,59 | 74,8 |

6 | 0,50 | 1,44 | 30,7 | 80,4 | 1,70 | 53,3 |

7 | 0,45 | 1,23 | 18,8 | 84,1 | 1,70 | 40,6 |

8 | 0,40 | 1,26 | 20,8 | 87,4 | 1,74 | 30,2 |

9 | 0,35 | 1,31 | 23,8 | 90,4 | 1,86 | 21,9 |

10 | 0,30 | 1,17 | 26,0 | 92,9 | 2,11 | 15,6 |

На рис. 5 представлено полученное моделированием распределение критерия Кокрофта-Латама для волочения проволоки различного диаметра из нового сплава палладия. Видно, что на первых переходах, когда пластичность металла достаточно высока, значения этого критерия достаточно низкие и не превышают 0,5, а на последнем переходе значения 0,75. Это дает возможность считать, что предложенное распределение обжатий при волочении (см. табл. 3) не приводит к обрывам проволоки, что было подтверждено результатами последующих экспериментальных исследований.

Рисунок 5 - Распределение критерия Кокрофта-Латама при многократном волочении проволоки из нового сплава палладия:

а – диаметр 0,9 мм; б – диаметр 0,30 мм

Для проверки их адекватности были проведены экспериментальные исследования технологии получения деформированных полуфабрикатов из сплава палладия 850 пробы в лабораторных условиях по разработанным режимам обжатий на сортопрокатном стане AF 200+180R и волочильном стане 10 NFS TRONIC фирмы «Марио ди Майо» .

Металлографические исследования структуры металла в литом состоянии показали, что она характеризуется дендритным строением твердого раствора, обусловленным условиями неравновесной кристаллизации, и наличием химической неоднородности.

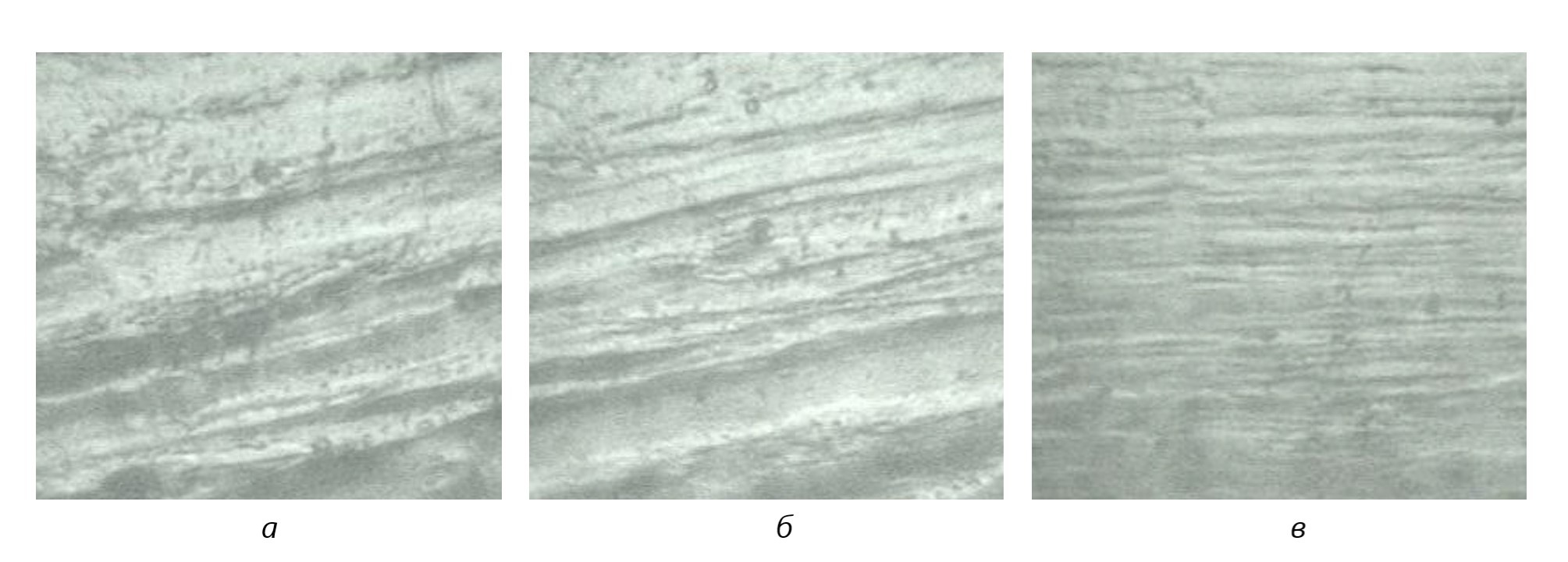

При пластической деформации ветви дендритных кристаллов вытягиваются вместе с междендритными пространствами (рис. 6). Химическая неоднородность при этом полностью не устраняется, а в заготовках сохраняется неоднородное распределение серебра и связанного с ним кислорода. То есть по мере роста степени пластической деформации постепенно формируется волокнистое строение. Одинаковый характер структурных изменений при увеличении степени пластической деформации подтверждается снимками микроструктуры прутков и проволоки различного размера (см. рис. 5).

В результате проведенных исследований путем сортовой прокатки и волочения получили опытные партии прутков и проволоки из нового сплава палладия 850 пробы и путем испытаний на разрыв определили механические свойства металла при различных степенях суммарного обжатия.

Рисунок 6 - Микроструктура деформированных полуфабрикатов из нового сплава палладия:

а – 2,2х2,2 мм; б - 1,8х1,8 мм; в – диаметр 1,0 мм

Примечание: ×200

Таблица 4 - Значения прочностных свойств прутков из нового сплава палладия

Параметры | Литое состояние | Суммарное обжатие ε∑, % | ||||

21,5 | 74 | 87 | 94 | 97 | ||

Экспериментальные значения временного сопротивления σв, МПа | 437 | 487 | 634 | 702 | 829 | 847 |

Расчетные значения временного сопротивления σв, МПа | 474,5 | 495 | 677 | 751 | 796 | 815 |

Погрешность, % | 8,6 | 1,7 | 6,5 | 6,8 | 4,0 | 3,8 |

Анализ результатов экспериментальных исследований показал, что в литом состоянии сплав палладия, содержащий в своем составе до 13% серебра, до 2,5% золота и модифицированный родием до 0,5%, имеет высокие значения временного сопротивления порядка 437 МПа (см. табл. 4).

При сортовой прокатке с увеличением степени суммарной деформации до 90% происходит деформационного упрочнение металла и прочностные характеристики сплава повышаются до значений порядка 777,8 МПа, а пластические снижаются до 3%. Это соответствует общим представлениям и закономерностям теории обработки металлов давлением , . Модифицирование родием за счет измельчения зеренной структуры металла также приводит к увеличению прочностных и пластических свойств, составляющим в среднем 10–15%.

Таким образом, анализ механических свойств деформированных полуфабрикатов из нового сплава палладия, содержащий в качестве легирующих компонентов серебро и золото, и модифицированного родием, показал, что обработка данного сплава характеризуется высокой технологичностью и запасом пластичности. Это позволяет получать качественные деформированные полуфабрикаты в виде прутков и проволоки при больших суммарных обжатиях без образования трещин и обрывов.

Экспериментальные исследования процесса волочения проволоки из прутка с размером стороны x=1,0 мм из исследуемого сплава проводили в лабораторных условиях на десятикратном волочильном стане 10 NFS TRONIC по режиму, представленному в табл. 3.

После волочения прутков, полученных на втором этапе сортовой прокатки, механические свойства проволоки по переходам для исследуемых сплавов изменяются в соответствии с известными закономерностями: прочностные характеристики из-за наклепа металла растут до значений порядка 800 кН, а пластические падают до значений порядка 2,5% .

4. Заключение

Таким образом, для нового сплава палладия 850 пробы проведены комплексные экспериментальные исследования, которые подтвердили адекватность разработанных компьютерных моделей, дали возможность определить уровень механических свойств полуфабрикатов на всех этапах обработки и исследовать их структуру. Результаты исследований рекомендуется использовать для разработки рациональных технологических режимов сортовой прокатки и волочения проволоки из нового сплава палладия 850 пробы ювелирного назначения, предназначенной для изготовления ювелирных цепочек.