ТВЕРДЕНИЕ ЦЕМЕНТНО-ЗОЛЬНОГО ВЯЖУЩЕГО В ПРИСУТСТВИИ СТРУКТУРООБРАЗУЮЩИХ ДОБАВОК

ТВЕРДЕНИЕ ЦЕМЕНТНО-ЗОЛЬНОГО ВЯЖУЩЕГО В ПРИСУТСТВИИ СТРУКТУРООБРАЗУЮЩИХ ДОБАВОК

Аннотация

В статье приводятся результаты исследования кальцийсодержащих силикатных добавок, их влияние на характеристики цементно-зольного вяжущего. Для его получения в данной работе использовалась кислая зола-унос ТЭЦ г. Новосибирска с удельной поверхностью 1100 м2/кг. Установлено увеличение прочности модифицированного вяжущего на 3,5–13% по сравнению с контрольным составом. При проведении электронной микроскопии наблюдается формирование более плотной микроструктуры смешанного вяжущего с волластонитом и диопсидом. Также выявлена более полная гидратация вяжущего с помощью рентгенофазового анализа, на данный процесс сильнее оказывает влияние волластонит. Полученное смешанное вяжущее предполагается использовать в технологии неавтоклавного пенобетона при введении золы в количестве 39% от общего объема.

1. Введение

Экологическая ситуация в стране требует поиска эффективных мер по снижению воздействия хозяйственной деятельности на окружающую среду. Одним из факторов, оказывающих неблагоприятное влияние на экосистемы, являются золоотвалы ТЭЦ. В соответствии с распоряжением Правительства Российской Федерации от 15 июля 2022 г. № 1557-р утвержден план по повышению объемов утилизации золошлаковых отходов. Одним из эффективных способов переработки зол и шлаков является введение их в состав строительных материалов, в частности в пенобетон. Такие вторичные ресурсы не требуют дополнительной обработки сырья, что обеспечивает снижение стоимости продукции и ресурсосбержение , , . Однако использование золы-уноса может привести к увеличению усадки при высыхании материала, сорбционной влажности и водопоглощения .

Введение фибры в рецептуру пенобетонной смеси увеличивает прочность и снижает капиллярную пористость пенобетонов за счет существенного сокращения периода фазового перехода пенобетонной смеси из вязкого состояния в упругое, предотвращения синерезиса пены и образования оптимальной пористой структуры . Модификация структуры пенобетона наноматериалами (нано-SiO₂, графеноксид, нано-TiO₂, углеродные нановолокна и др.) способствует повышению прочности и трещиностойкости пенобетона, при этом происходит снижение пористости и улучшение микроструктуры за счет дискретного армирования межпоровых перегородок наномодификатором , . По такому же механизму работает дисперсный наполнитель — пиролизная сажа, в результате применения которой увеличивается пластическая прочность пенобетонной смеси . Совместное применение минеральных добавок, опоковидного мергеля и золы-уноса, в составе пенобетона способствует образованию низкоосновных гидросиликатов кальция и других новообразований, уплотняющих микроструктуру твердеющей матрицы .

Таким образом, применение отходов производств позволяет управлять процессами структурообразования цементного камня и получать композиционные материалы с требуемыми характеристиками , . Минеральные добавки близкие по химическому составу клинкерным минералам цемента могут выполнять роль кристаллических затравок для новообразований , , что может положительно повлиять на эксплуатационные характеристики пенобетона.

В данной работе проводится исследование влияния кальцийсодержащих силикатных добавок на структурообразование цементно-зольного вяжущего, применяемого для получения неавтоклавного пенобетона.

2. Методы и принципы исследования

Для приготовления смешанного вяжущего применяли портландцемент класса ЦЕМ I 42,5Н (ООО «Топкинский цемент») с истинной плотностью 3160 кг/м3 и насыпной — 1056 кг/м3. Остаток на сите 008 равен 0,44%, нормальная густота составляет 23%. Химический состав, мас. %: SiO2 — 19,29; Al2O3 — 4,63; Fe2O3 — 3,91; CaO — 63,02; MgO — 1,86; K2O — 0,47; Na2O — 0,37; SO3 — 3,98; P2O5 — 0,07; TiO2 — 0,28; MnO — 0,05, ППП — 2,25.

Второй компонент — кислая зола-унос г. Новосибирска от сжигания каменных углей Кузнецкого бассейна (ТЭЦ-4). Истинная плотность золы 2286 кг/м3, насыпная — 594 кг/м3, удельная поверхность — 1100 м2/кг. Химический состав, мас. %: SiO2 — 44,92; Al2O3 — 27,08; Fe2O3 — 9,91; CaO — 3,96; MgO — 2,59; K2O — 1,02; Na2O — 1,50; SO3 — 0,77; P2O5 — 1,36; TiO2 — 1,43; MnO — 0,12; BaO — 0,32, ППП — 4,02. В соответствии с классификацией зол по активности исследуемый материал относится к кислым: модуль основности Мо — 0,09, коэффициент качества Кк — 0,75. Такие золы не обладают самостоятельными вяжущими свойствами, но для них характерна пуццолановая активность.

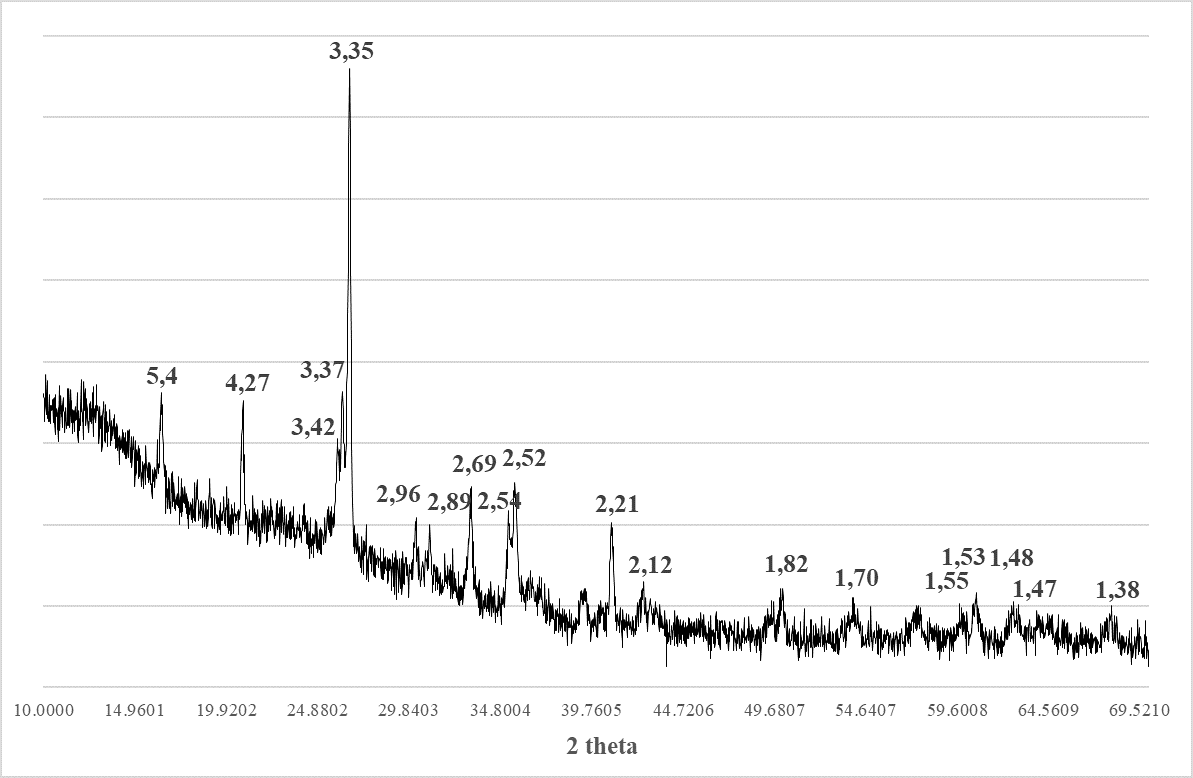

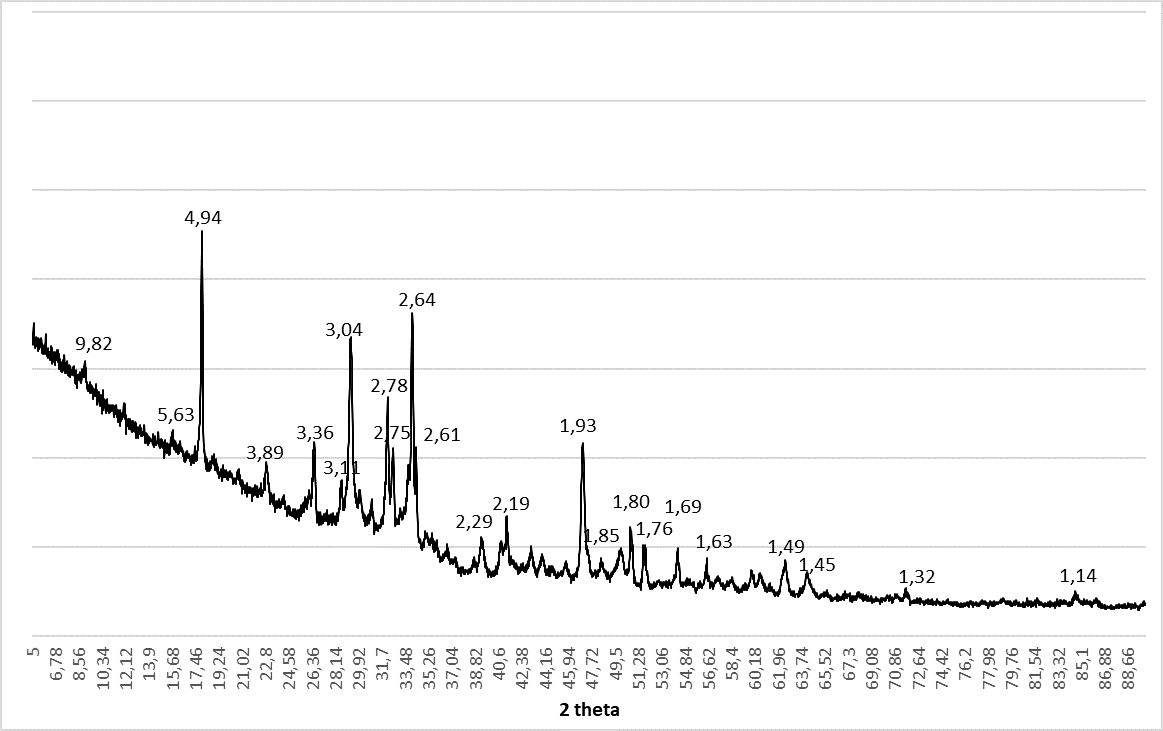

По данным рентгенофазового анализа (рис. 1) в составе золы обнаруживаются кварц (4,26, 3,35, 2,69, 2,21, 2,12, 1,82, 1,69, 1,54, 1,38)·10-1 нм, муллит (5,4, 3,37, 2,88, 2,69, 2,54, 2,21, 2,12, 1,70, 1,52)·10-1 нм, магнетит (2,96, 2,55, 2,21, 1,70, 1,54, 1,47)·10-1 нм и гематит (2,69, 2,52, 2,21, 1,82, 1,70, 1,48)·10-1 нм.

Рисунок 1 - Дифрактограмма кислой золы г. Новосибирска

Примечание: межплоскостные расстояния указаны в 10-1 нм

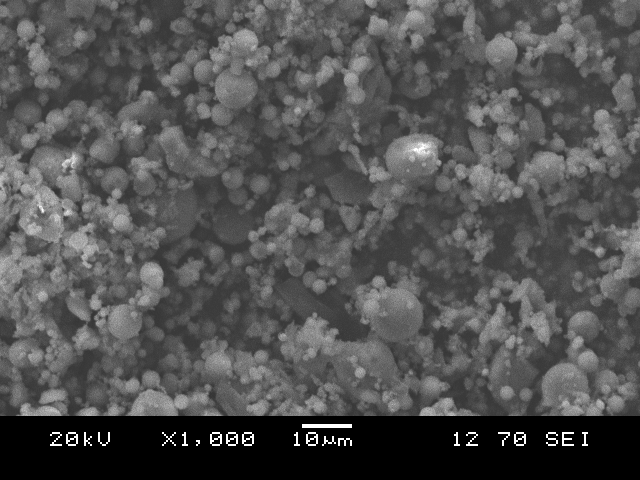

Рисунок 2 - Электронная фотография кислой золы ТЭЦ г. Новосибирска

Примечание: 1000-кратное увеличение

Применялся диопсид (Слюдянский район Иркутской области) с истинной плотностью 2778 кг/м3 и удельной поверхностью 120 м2/кг и волластонит (Чойский район Республики Алтай) с истинной плотностью 2455 кг/м3 и удельной поверхностью 90 м2/кг. Химический состав диопсида, мас. %: SiO2 — 51,33; Al2O3 — 1,88; Fe2O3 — 0,84; CaO — 25,01; MgO — 20,01; K2O — 0,16; ТiO2 — 0,14; ППП — 0,61. Максимальный размер частиц диопсида 300 мкм, основная масса материала по размерам лежит в пределах 50–150 мкм. Микродефекты на поверхности диопсида будут способствовать более высокой прочности сцепления частиц с цементным камнем. Химический состав волластонита, мас. %: SiO2 — 46,1; Al2O3 — 2,93; Fe2O3 — 4,44; CaO — 45,12; MgO — 0,9; ППП — 0,51. Размеры частиц не превышают 500 мкм, основная масса которых находится в пределах 80–250 мкм. По форме волластонит в большей степени представлен игольчатыми, продолговатыми частицами, которые будут участвовать в армировании межпоровых перегородок.

3. Основные результаты

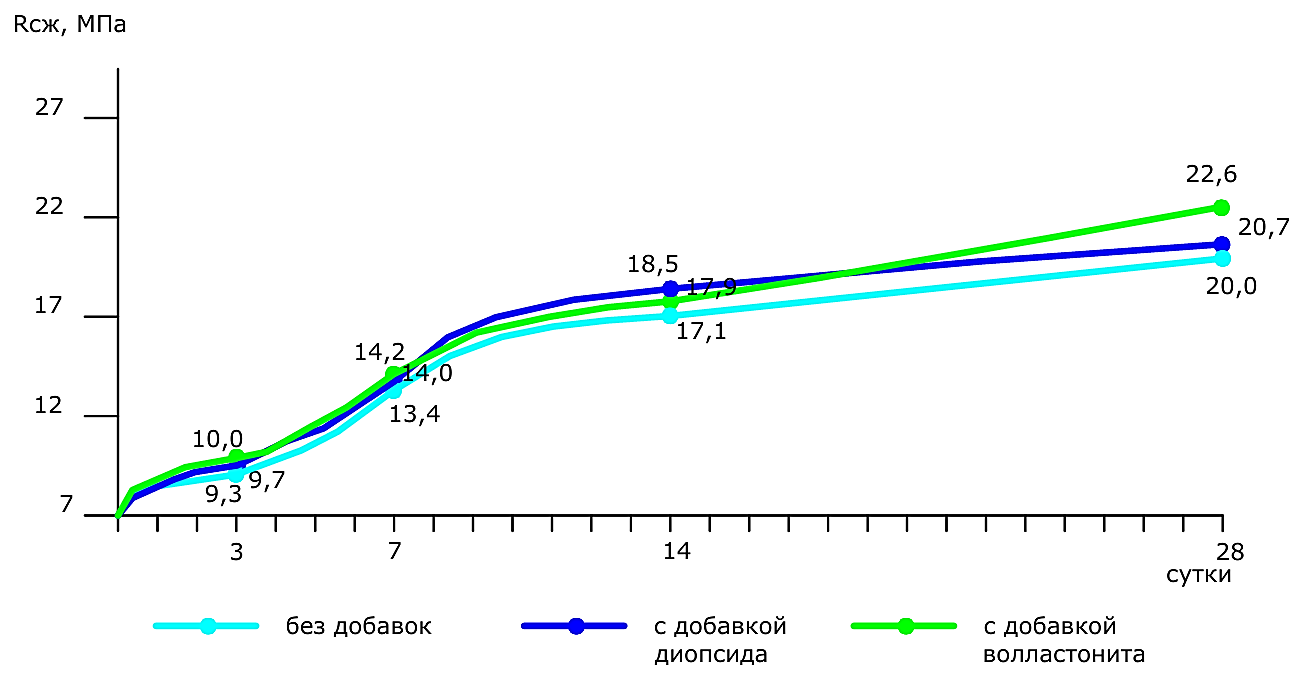

Для оценки влияния волластонита и диопсида на структурообразование смешанного вяжущего готовились образцы кубы с ребром 2 см и определялась прочность при сжатии на 3, 7, 14 и 28 сутки. Результаты испытаний представлены на рисунке 3.

Рисунок 3 - Кинетика твердения цементно-зольного вяжущего

На третьи сутки прочность образцов с добавками выше на 4,3–7,5%, на седьмые сутки 4,5–6% а к 14 суткам прочность увеличивается на 4,7–8,2%

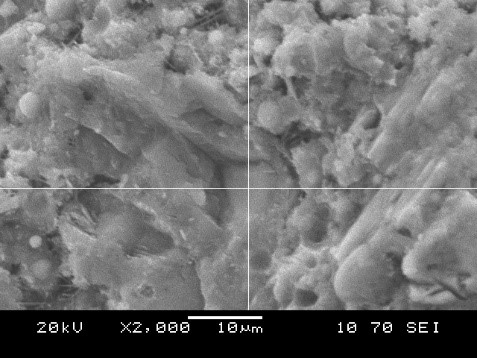

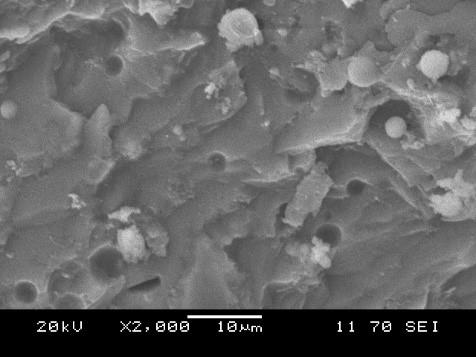

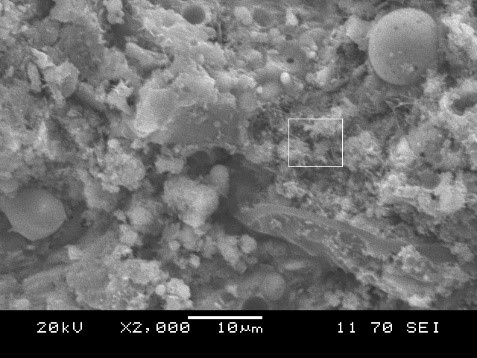

Также можно отметить, что более плотная микроструктура межпоровых перегородок характерна для образцов с минеральными добавками (рис. 4, 5) в отличие от бездобавочного (рис. 6).

Рисунок 4 - Микроструктура цементно-зольного вяжущего с волластонитом

Примечание: 2000-кратное увеличение

Рисунок 5 - Микроструктура цементно-зольного вяжущего с диопсидом

Примечание: 2000-кратное увеличение

Рисунок 6 - Микроструктура цементно-зольного вяжущего без добавок

Примечание: 2000-кратное увеличение

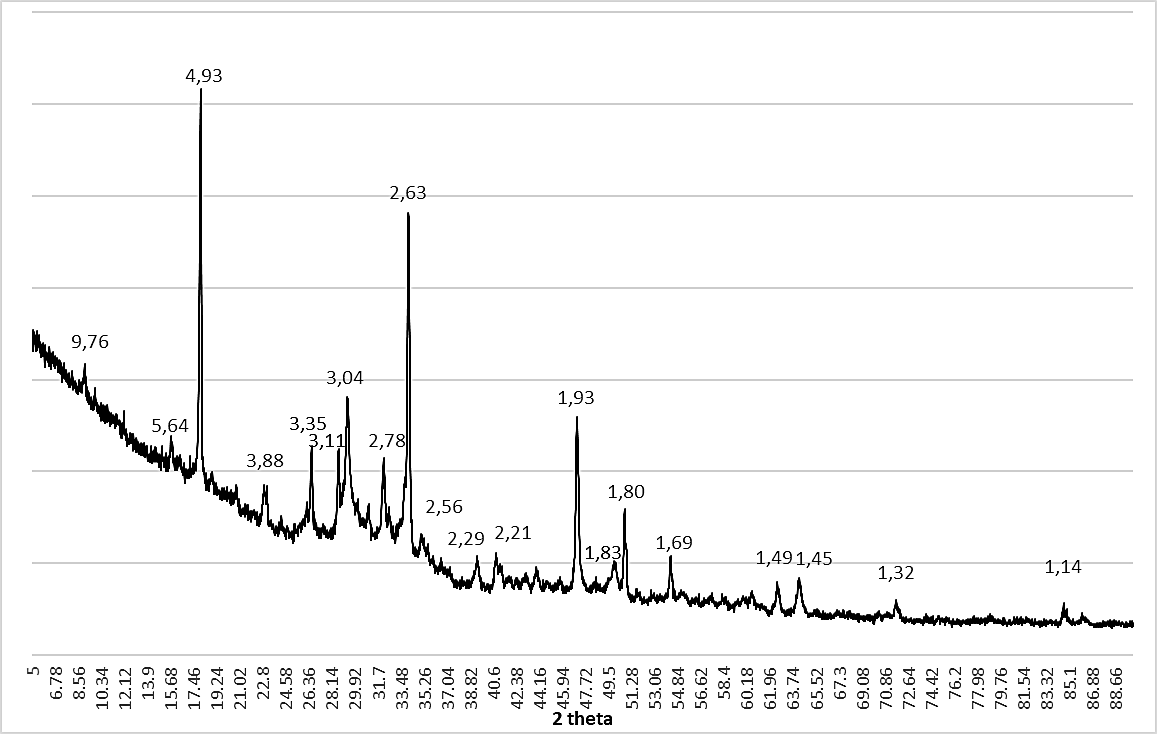

Рисунок 7 - Дифрактограммы цементно-зольного вяжущего с волластонитом

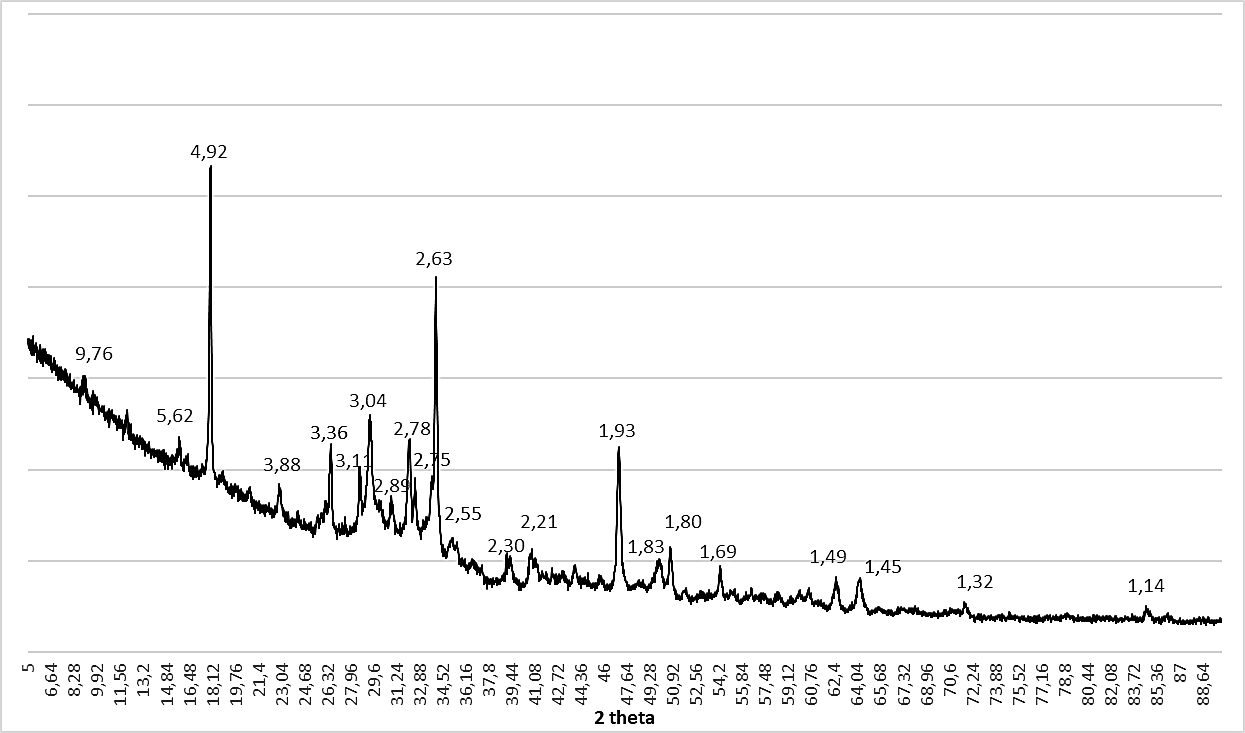

Рисунок 8 - Дифрактограммы цементно-зольного вяжущего с диопсидом

Рисунок 9 - Дифрактограммы цементно-зольного вяжущего без добавок

4. Заключение

Таким образом, использование природных кальцийсодержащих силикатных добавок положительно влияет на структурообразование цементного камня: более полно протекает процесс гидратации цемента и образуется более плотная структура. В результате чего увеличивается прочность вяжущего с применением кислой золы-уноса в присутствии диопсида и волластонита на 3,5% и 13% соответственно. Такое смешанное вяжущее с минеральными добавками будет применяться в технологии неавтоклавного пенобетона, что может также привести к улучшению его эксплуатационных характеристик.