ОБЗОР ТЕКУЩЕГО СОСТОЯНИЯ ОТРАБОТКИ ЕНИСЕЙСКОГО КРЯЖА И АНАЛИЗ ПРЕДЛОЖЕННЫХ РЕШЕНИЙ ПО СТРАТЕГИЧЕСКОМУ РАЗВИТИЮ ГОРНЫХ РАБОТ

ОБЗОР ТЕКУЩЕГО СОСТОЯНИЯ ОТРАБОТКИ ЕНИСЕЙСКОГО КРЯЖА И АНАЛИЗ ПРЕДЛОЖЕННЫХ РЕШЕНИЙ ПО СТРАТЕГИЧЕСКОМУ РАЗВИТИЮ ГОРНЫХ РАБОТ

Аннотация

Основными положениями производства горных работ, для достижения наилучших технико-экономических показателей, является применение современного горнотранспортного оборудования, увеличение его средней мощности, обеспечение соответствия рабочим параметрам при выполнении основных технологических процессов: бурения, взрывания, выемочно-погрузочных работ, транспортирования, отвалообразования, изменения производственных условий и постоянное совершенствование технологий. Результаты проведенной работы с очевидностью подтверждают наличие серьёзных экономических оснований для дальнейшего инвестирования в разработку глубоких горизонтов месторождения, включая переход на подземный способ разработки месторождения и как следствие строительство подземного рудника. Тем не менее, на первоначальном этапе крайне важно выполнить детальное планирование перехода от открытых горных работ к подземным. В связи с этим в данной работе, на базе результатов оценки сырьевой базы месторождения, изучения массива горных пород и исследования их прочностных характеристик выполнен анализ перспективных решений по продолжению горных работ на месторождении комбинированным открыто-подземным способом в условиях последующей отработки месторождения и перехода только на подземную добычу. Рассмотрены несколько вариантов отработки месторождения в период 2024–2036 гг. Для достижения высокой производственной мощности карьера по руде и оптимального распределения объемов вскрышных работ предложено проводить горные работы в два горнотехнических этапа. Данный анализ является актуальным на сегодняшний день и может быть рассмотрен в перспективе.

1. Введение

Основная научная проблема горных работ на месторождениях, c глубиной отработки открытым способом более 900 метров, заключается в приближении этапа перехода разработки на подземный способ добычи. В связи с экономической нецелесообразностью и отсутствия технической возможности отработки открытым способом, перед горным предприятием определены следующие цели, требующие научного обоснования , , :

1) изыскание путей ускорения вскрытия запасов для подземного рудника с учетом минимальных потерь руды;

2) первоочередная отработка прибортовых запасов действующего карьера, исходя из условий, для дальнейшего перехода на поземную добычу;

3) разработка графиков объемов добычи по нескольким вариантам отработки действующего карьера.

В работе также обоснована необходимость разработки прибортовых запасов до окончания горных работ в карьере в связи со следующими причинами:

- сложность обеспечения полноты выемки прибортовых запасов при их разработке одновременно с добычей подкарьерных запасов, в результате подработки;

- необходимость ускорения вскрытия запасов верхних горизонтов подземного рудника.

Анализ, изложенный в данной работе, напрямую коррелирует с действующей практикой вскрытия и отработки прибортовых и подкарьерных запасов при комбинированной разработке месторождений и поиском оптимальных вариантов, проведенных в предыдущих НИР , , , [7], , который показал следующее:

- вскрытие основных запасов под глубокими карьерами осуществляется преимущественно вертикальными стволами ;

- вскрытие прибортовых запасов чаще всего осуществляется из карьерного пространства штольнями и уклонами, чем обеспечивается ускорение ввода в эксплуатацию подземного рудника и снижение объемов горно-капитальных выработок ;

- динамика развития подземных горных работ зависит в основном от применяемых на подземном руднике систем разработки, угла падения и протяженности залежи;

- наиболее предпочтительными системами подземной разработки при комбинированном совместном способе являются системы с закладкой выработанного пространства . Применение их возможно при любом угле падения рудных тел;

- системы разработки с обрушением руды и вмещающих пород на крутопадающих залежах ограничивают возможность совместного способа разработки;

- при наклонном залегании рудных тел и достаточно большой протяженности по падению возможно совмещение открытого способа разработки с подземным на основе систем с обрушением;

- отработка запасов в бортах карьера одновременно с работой в карьере, как правило, ведется в нерабочем борту. При отсутствии такого нерабочего борта данные запасы отрабатываются системами с закладкой, в основном твердеющей, или системами с открытым выработанным пространством, при достаточной устойчивости рудного массива;

- отработка прибортовых запасов ведется от массива в сторону карьера.

2. Анализ и предлагаемые решения

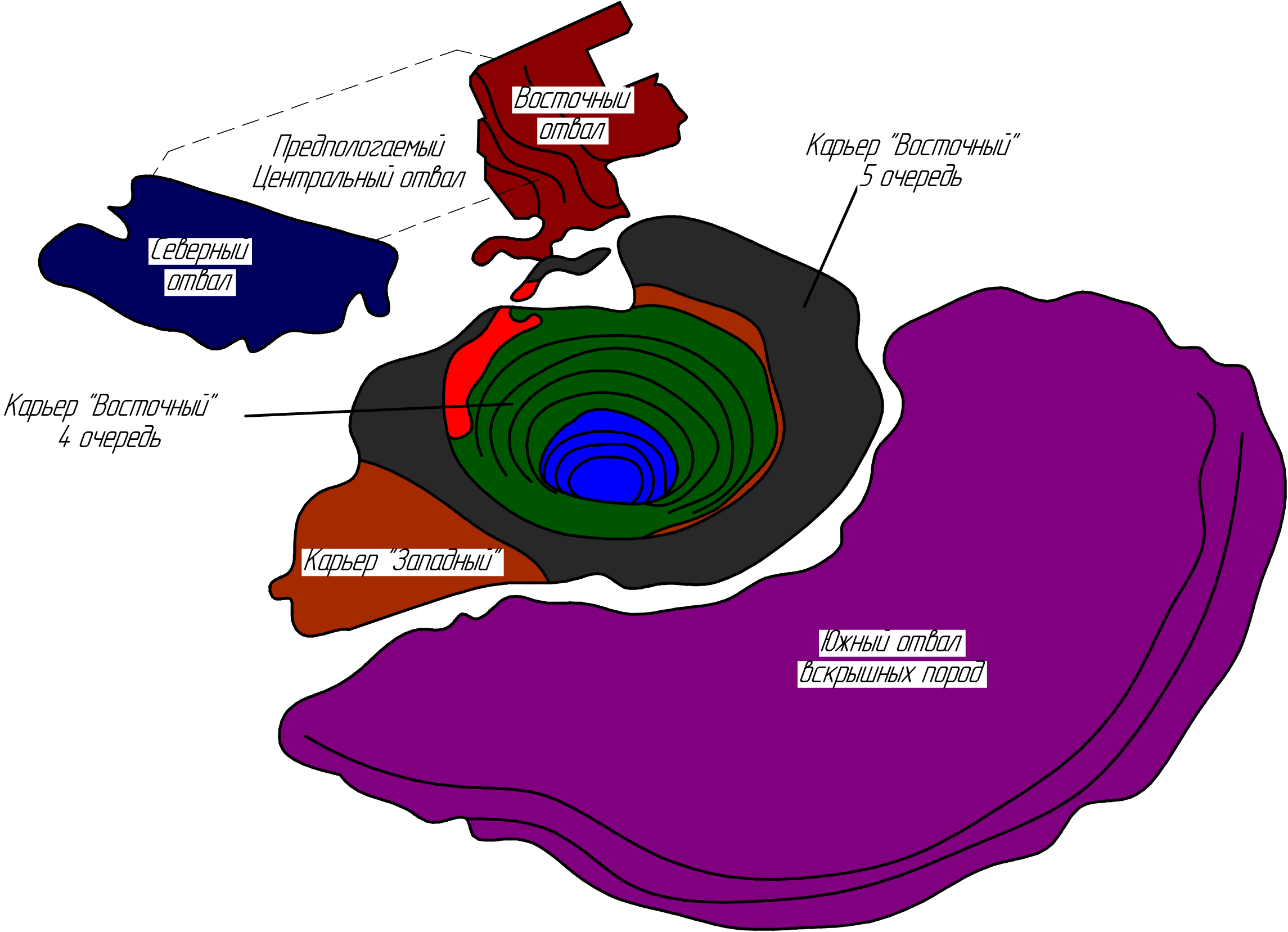

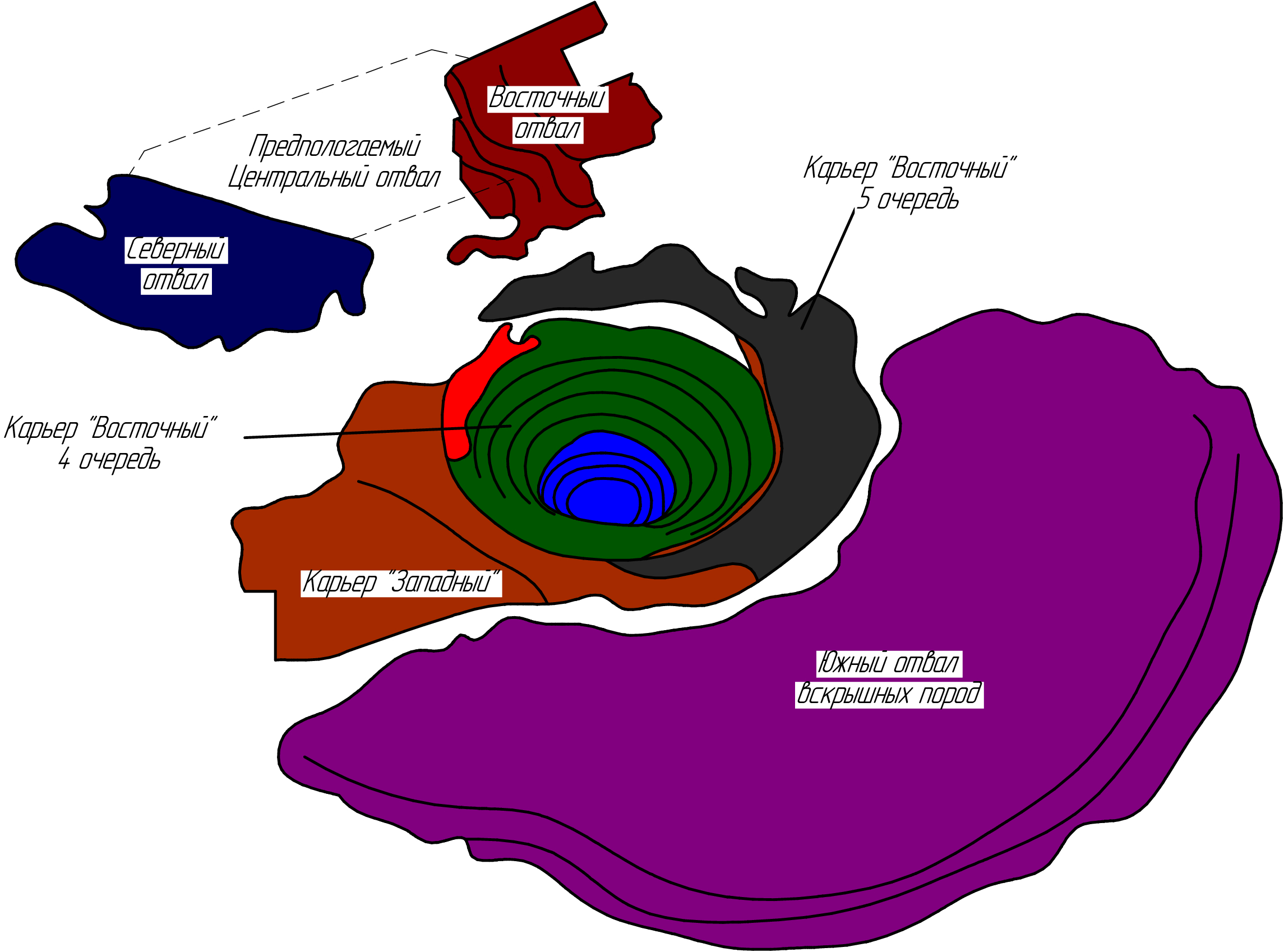

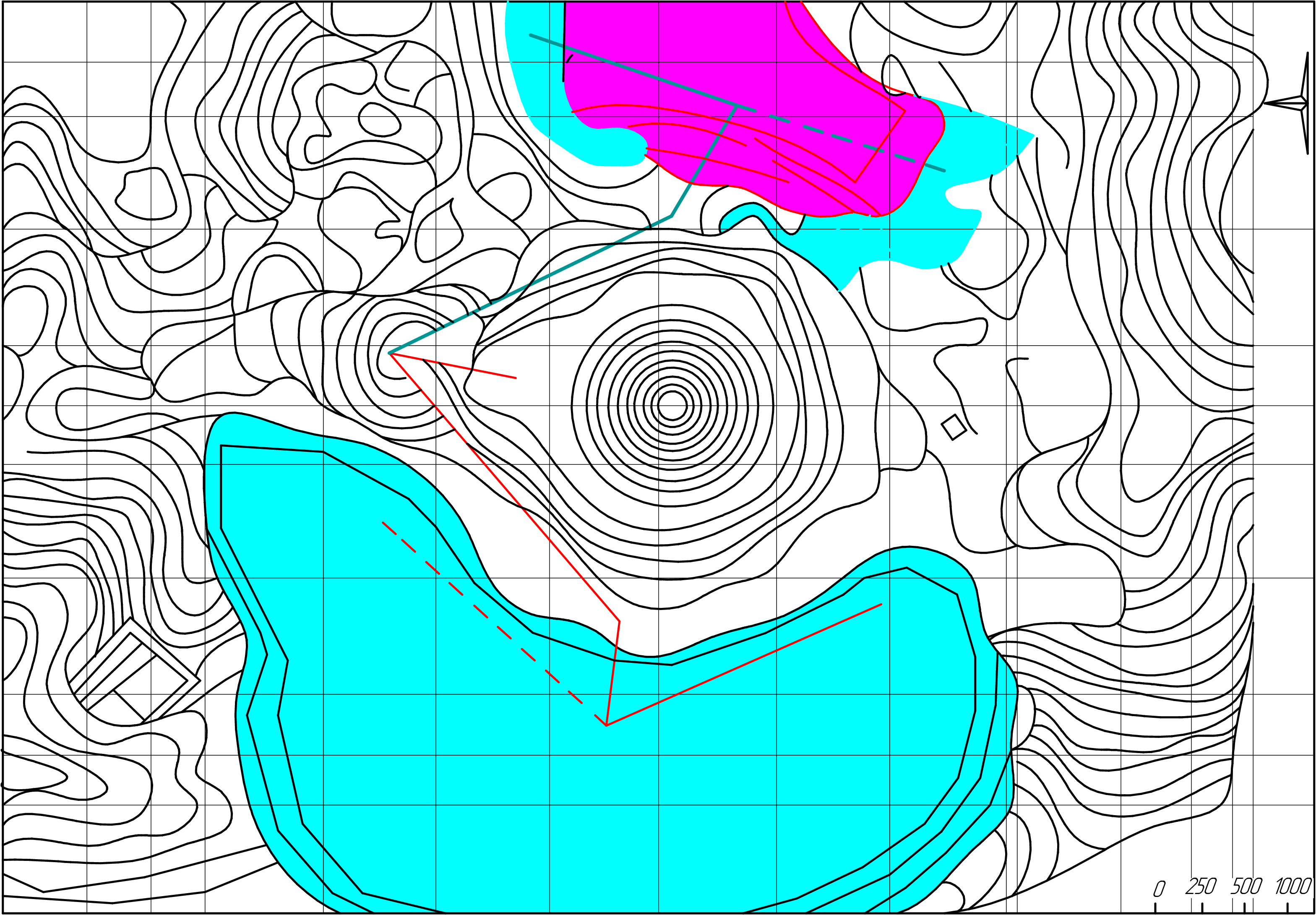

В данной работе научно обоснованы параметры, которые показали, что целесообразно продолжить отработку месторождения комбинированным способом в пределах IV и V очереди карьера «Восточный», а также подземного рудника. Результаты работы обобщены в настоящем разделе статьи. В работе выполнено планирование горных работ на срок разработки месторождения по вариантам цикличной (рисунок 1, на базе экскаваторно-автомобильных комплексов) и циклично-поточной (рисунок, 2 с конвейерными системами и внутрикарьерным дроблением вскрышных пород) технологий. Заданная производственная мощность по руде составляет: 12,5 млн т – в 2019 году; 13,4 млн т – в 2024 году; 14 млн т – в 2024 году; 15 млн т. – после 2026 года. Соответствующие этому ограничения по среднему содержанию металлов в руде: Au – от 2,7 до 4,5 г/т; As – менее 0,35%; С – менее 4,5% , .

Рисунок 1 - Схема карьера и отвалов по варианту цикличной технологии

Рисунок 2 - Схема карьера и отвалов по варианту циклично-поточной технологии

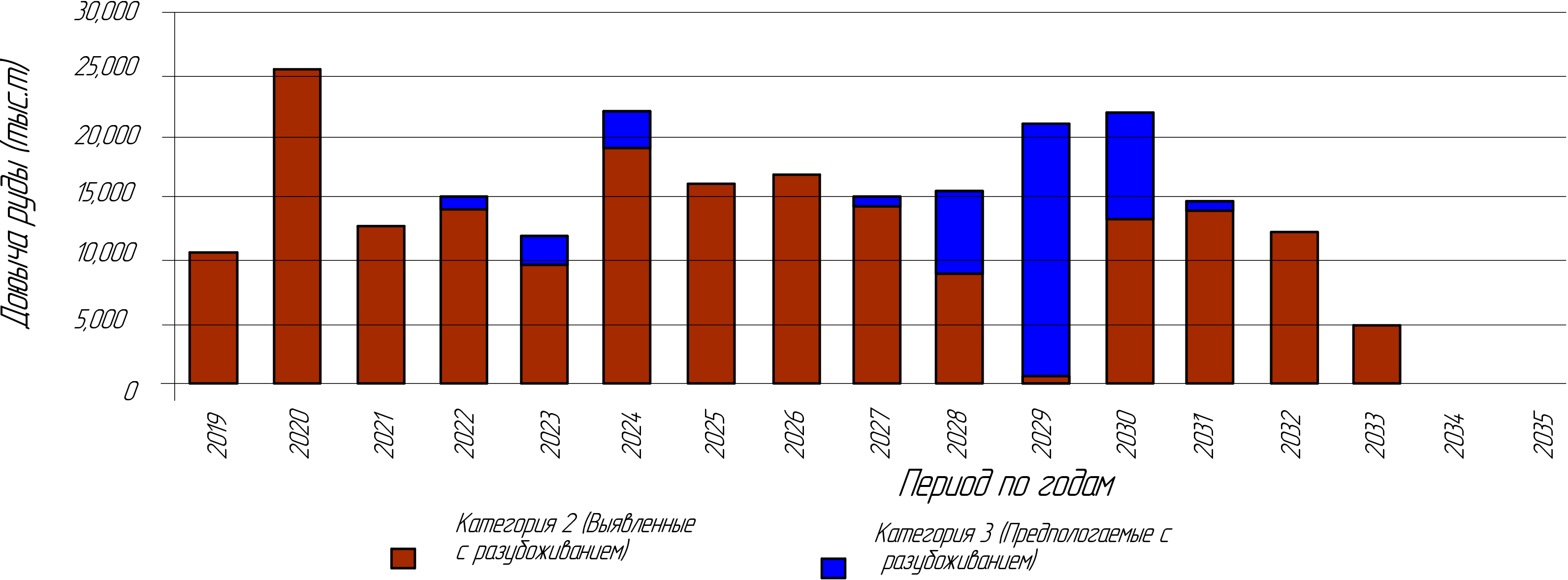

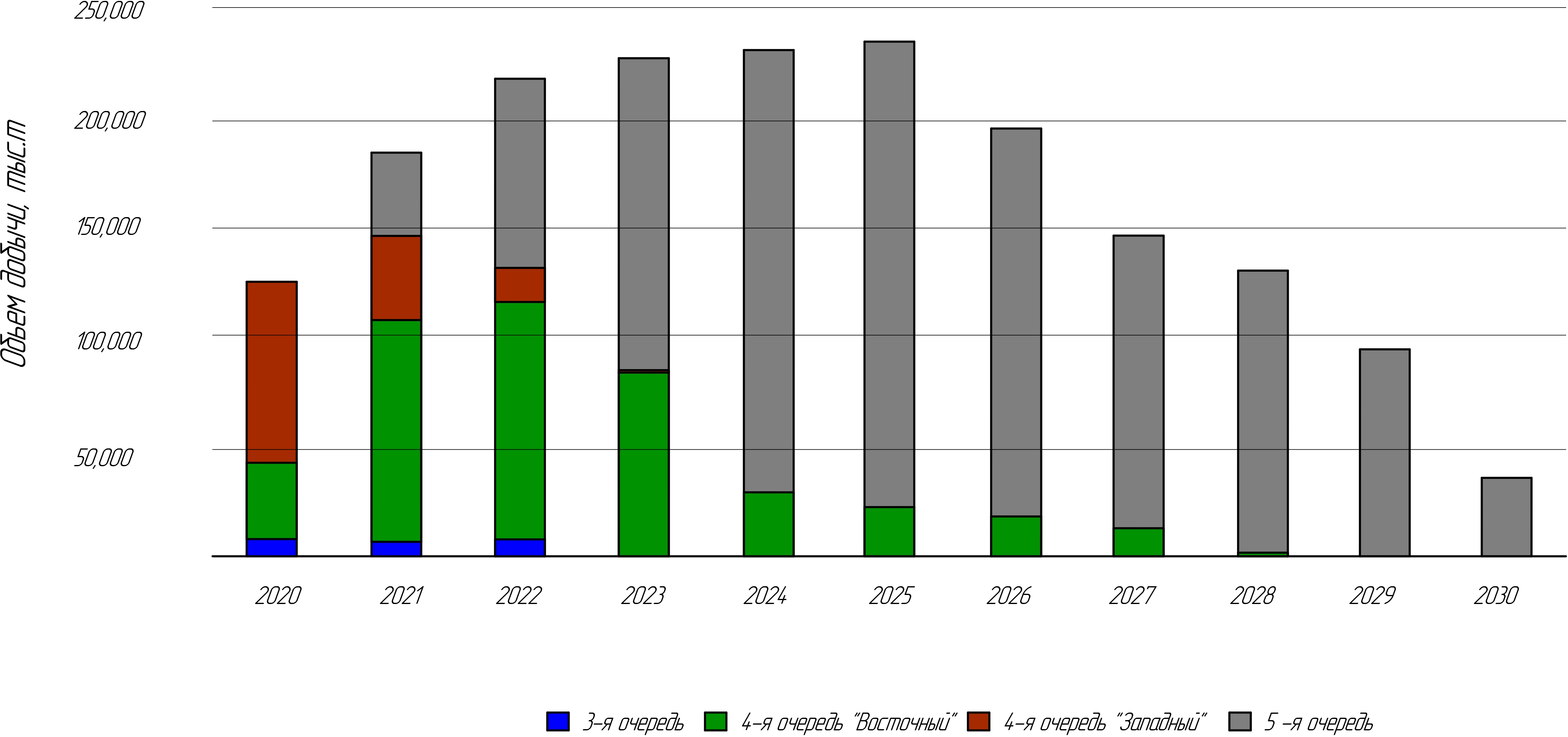

Рисунок 3 - Динамика объемов добычи руды с разделением по категориям для варианта цикличной технологии

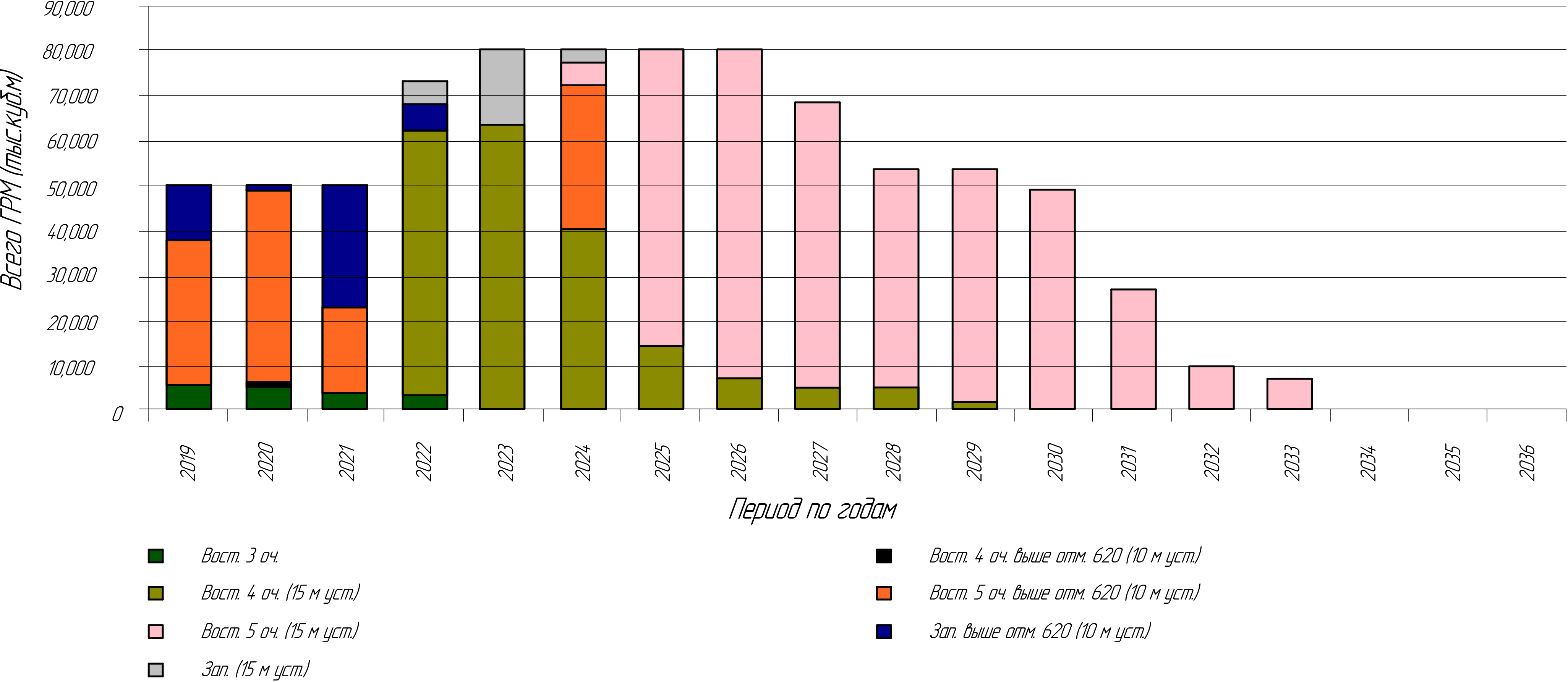

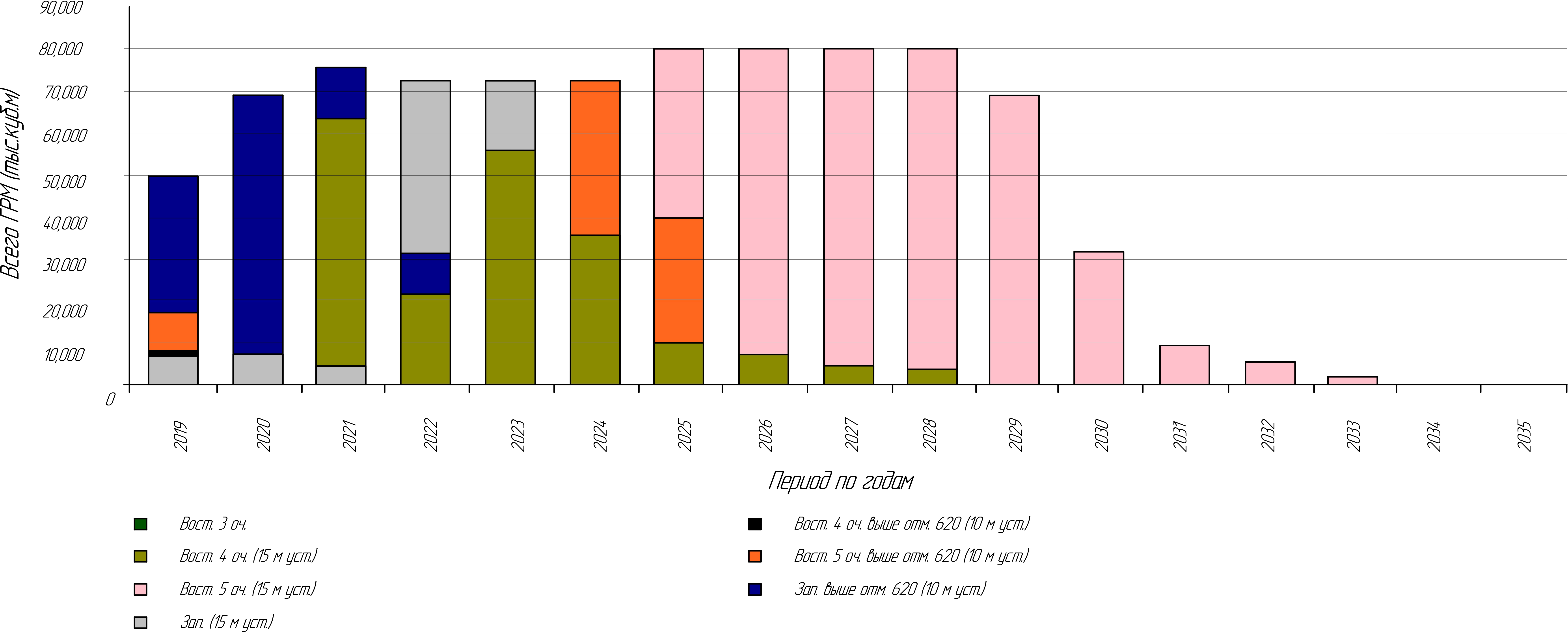

Рисунок 4 - Динамика календарных объемов горной массы (ГРМ) с разделением по очередям и участкам карьера (вариант цикличной технологии)

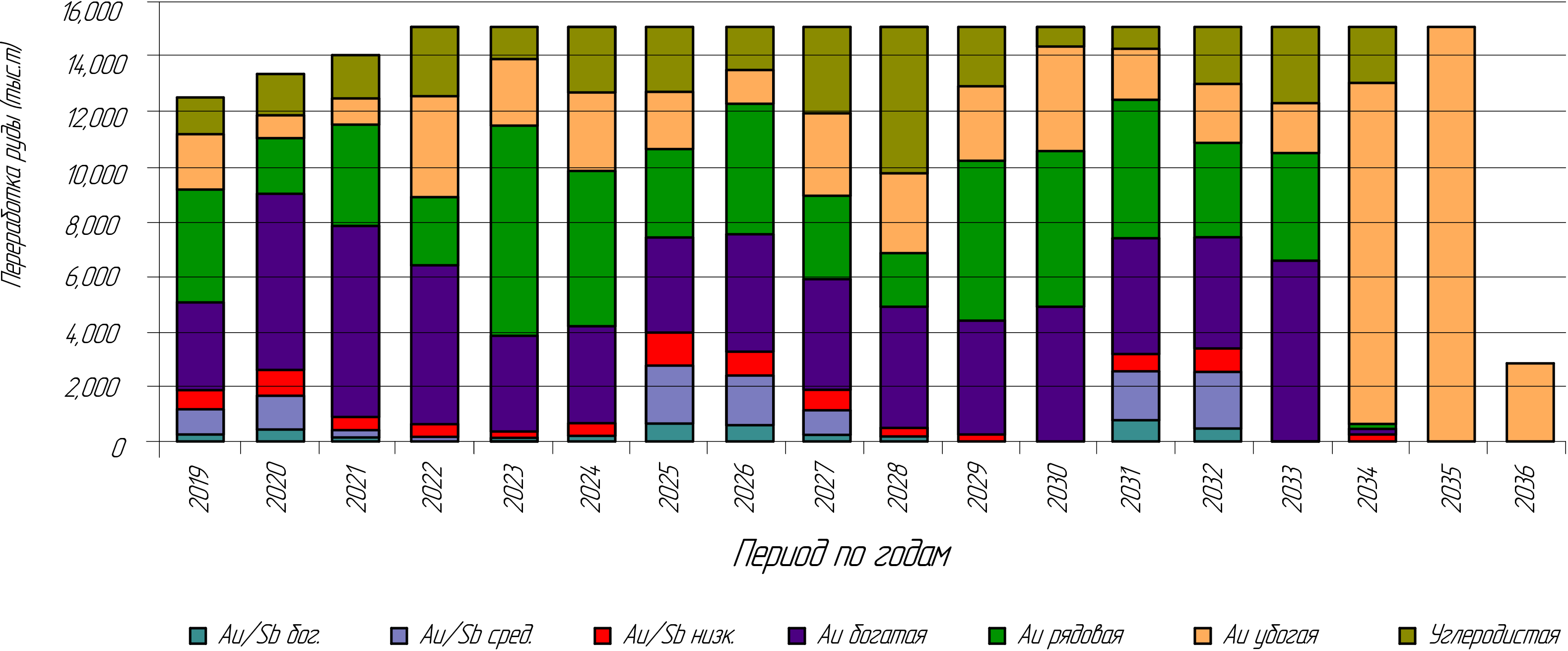

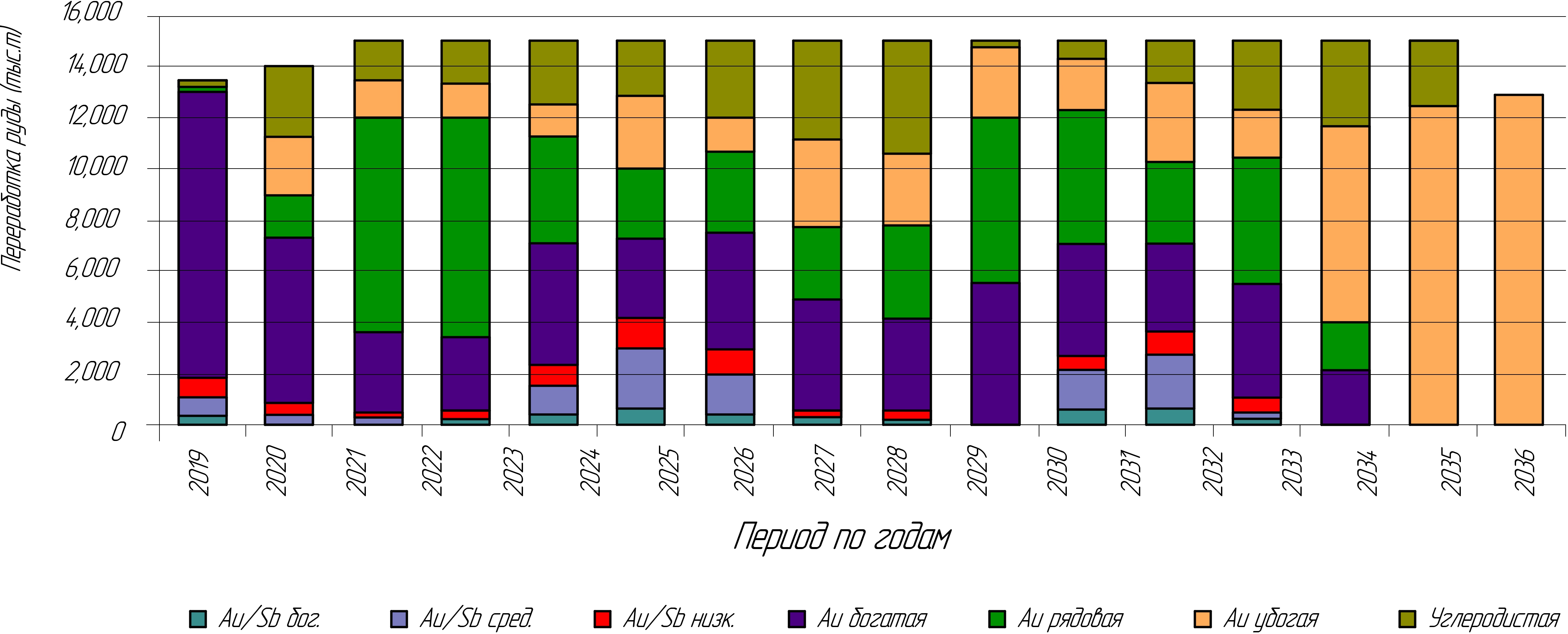

Рисунок 5 - Динамика объемов перерабатываемой руды с разделением по типам (вариант цикличной технологи)

Рисунок 6 - Динамика объемов добычи руды с разделением по категориям для варианта циклично-поточной технологии

Рисунок 7 - Динамика календарных объемов горной массы (ГРМ) с разделением по очередям и участкам карьера (вариант циклично- поточной технологии

Рисунок 8 - Динамика объемов перерабатываемой руды с разделением по типам (вариант циклично-поточной технологии)

- масштабы добычи;

- цены на дизельное топливо;

- цены на энергоресурсы;

- трудозатраты;

- стоимости привлечения капитала;

- геометрические параметры рудного тела;

- доступность необходимого количества электроэнергии.

С учетом этого был сделан вывод, что эффект от применения ЦПТ возникает при глубине перевозок от поверхности порядка 100-130м, и в первую очередь это обусловлено высоким коэффициентом вскрыши на верхних горизонтах карьера (рисунок 9).

Рисунок 9 - Схема границ V очереди карьера «Восточный» до отметок -130м, -160 м и -190 м

Таблица 1 - Результаты стратегического планирования горных работ

Параметры | ЕИ | Значения по варианту цикличной технологии | Значения по варианту циклично-поточной технологии |

Срок горных работ в карьере | лет | 16 | 15 |

Сррок переработки руды на ЗИФ | лет | 18 | 17 |

Объем горной массы | млн м3/год | 80 | 80 |

Объем перерабатываемой руды на ЗИФ | млн т | 252,76 | 247,75 |

Чистый дисконтированный доход | млн долл. США | 3393 | 3237 |

Данные таблицы 1 показали наибольшую эффективность варианта с цикличной технологией в связи с величиной инвестиций, необходимых для приобретения оборудования. С учетом этого были предложены следующие рекомендации: уменьшить объемы работ по участку «Западный» в первые периоды; оценить эффект от возможного изменения схемы размещения отвалов; проработать вопросы оптимизации схемы выделения очередей и этапов в предельных границах карьера; оценить возможное изменение показателей интенсивности горных работ.

Концептуальный план первоначального размещения ЦПТ на отм. +590 м с последующим переносом на отм. +440 м приведен на рисунке 10. Красной линией здесь показано первоначальное расположение конвейера для формирования вскрышных пород на отм. +830 м, а зеленой линией расположение конвейера для формирования отвала на отм. +790 м.

Рисунок 10 - Концептуальная схема размещения ЦПТ в плане

Таблица 2 - Объемы вскрыши, транспортируемые ЦПТ

Год | Производительность ЦПТ (млн т.) |

2021 | 0 |

2022 | 0 |

2023 | 0 |

2024 | 0 |

2025 | 108 |

2026 | 198 |

2027 | 203 |

2028 | 203 |

2029 | 169 |

2030 | 66 |

2031 | 11 |

2032 | 3 |

2033 | 1 |

2034 | 0 |

Всего | 964 |

С учетом высокой производительности конвейерной системы предложены следующие варианты компановки:

Вариант 1 – одна конвейерная линия с шириной ленты 3 м, эксплуатационной скоростью 6,73 м/с и пропускной способностью 34 500 т/час;

Вариант 2 – две конвейерных линии с шириной ленты 2,4 м каждая, эксплуатационной скоростью 5,97 м/с и пропускной способностью 17 250 т/час.

При этом по результатам инженерно-технического анализа вариант 2 выбран в качестве базового. Использование двух конвейерных линий позволяет применять более узкую ленту при меньшей скорости ее движения. Это снижает риски в случае поломки одной из линий и повышает техническую надежность транспортной системы карьера в целом. Для обеспечения возможности транспортирвания пород со средней прочностью на сжатие около 100–150 МПа нобходимо их дробление, даже после производства взрывных работ , , . В связи с этим в работе приведен ряд подходящих моделей дробилок гирационного, щекового, молоткового и валкового («сайзер») типов. Вместе с тем, с учетом требуемой производительности в качестве основных для условий месторождения выбраны типа «сайзер», либо гирационная. Исходя из объемов дробления пород и производительности парка автосамосвалов, расчетное количество отдельно расположенных пунктов разгрузки автосамосвалов – девять.

Таким образом, выполненная оценка в данной работе выявила следующие основные риски внедрения ЦПТ:

1) большие инвестиции;

2) высокое влияние прочностных характеристик транспортируемых пород;

3) ограничения по мощности источника электроснабжения; Большая вероятность роста затрат на электроснабжение ;

4) малая мобильность при интенсивном подвигании фронта горных работ;

5) высокая чувствительность к технической надежности во всех цепочках конвейерной системы;

6) необходимость содержания на складе большого количества запасных частей.

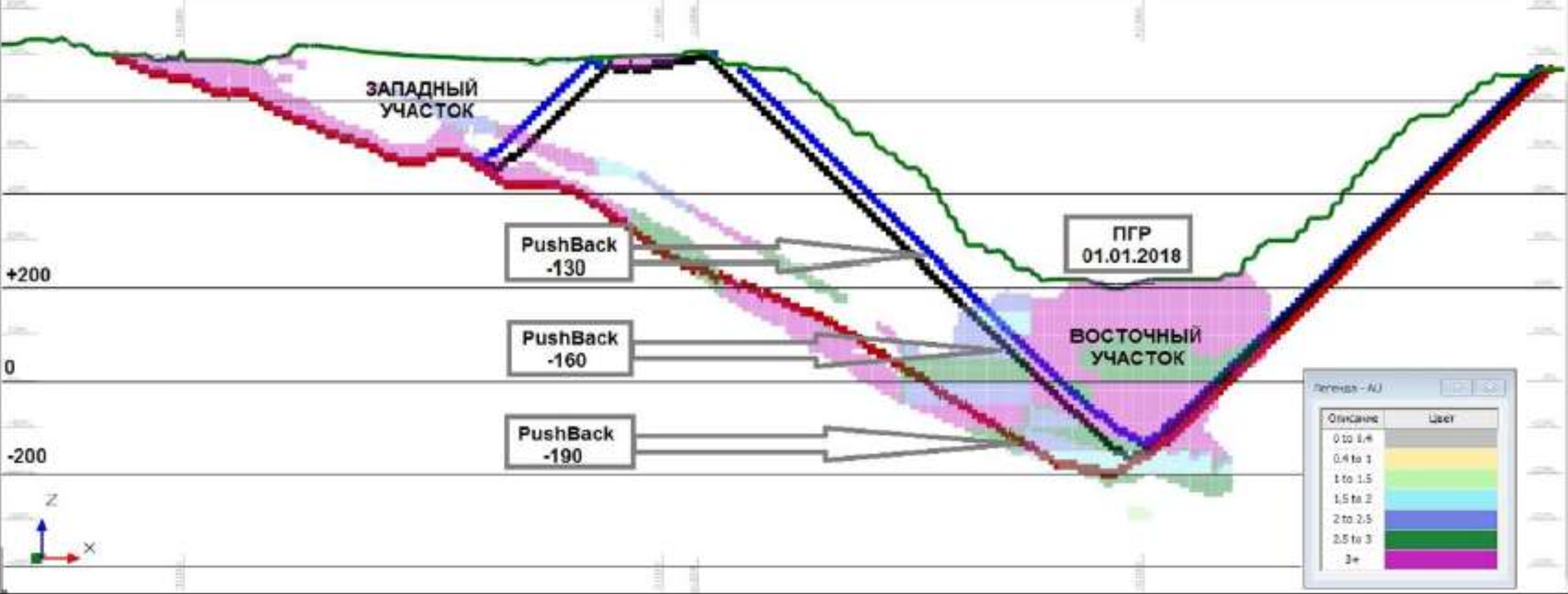

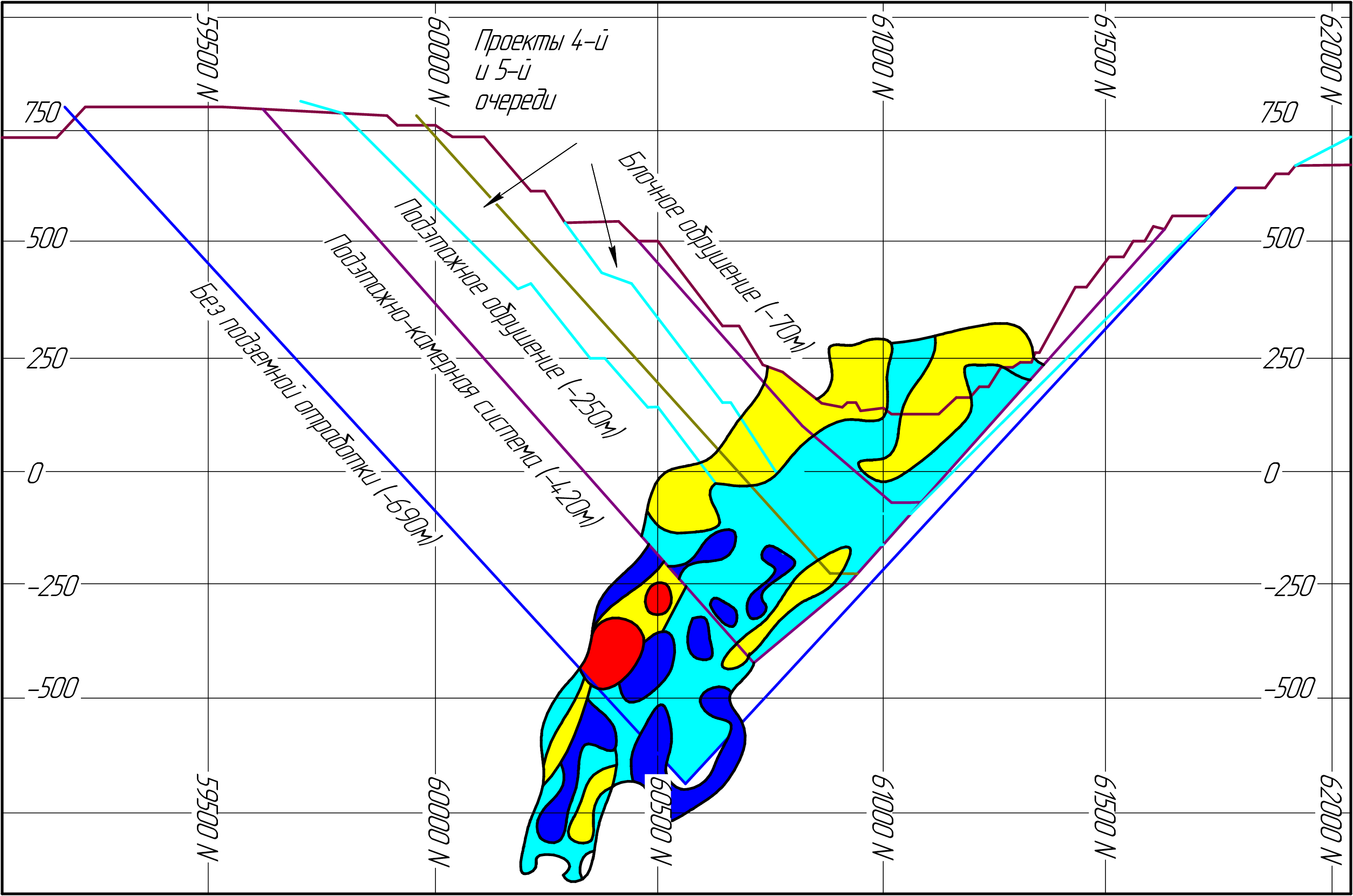

Основа ключевого решения – это определение области перехода от открытых горных работ к подземным , , . В области комбинированный разработки месторождения является обоснование границ карьера с использованием алгоритма Лерча – Гроссмана. При этом было оценено три основных варианта с различием систем и затрат: углубочная открытая и блочного обрушения подземная; углубочная открытая и подэтажного обрушения подземная; углубочная открытая и подэтажно-камерная подземная , . Полученные оболочки карьера, при которых затраты открытого способа разработки превысили затраты подземного способа проиллюстрированы на рисунке 11.

Рисунок 11 - Иллюстрация оболочек карьера для перехода на подземную разработку месторождения

Таблица 3 - Результаты обоснования оболочек карьера

N оболочки карьера | Коэффициент выручки | Фактическая цена на золото, $US/унц | Отметка дна карьера, м |

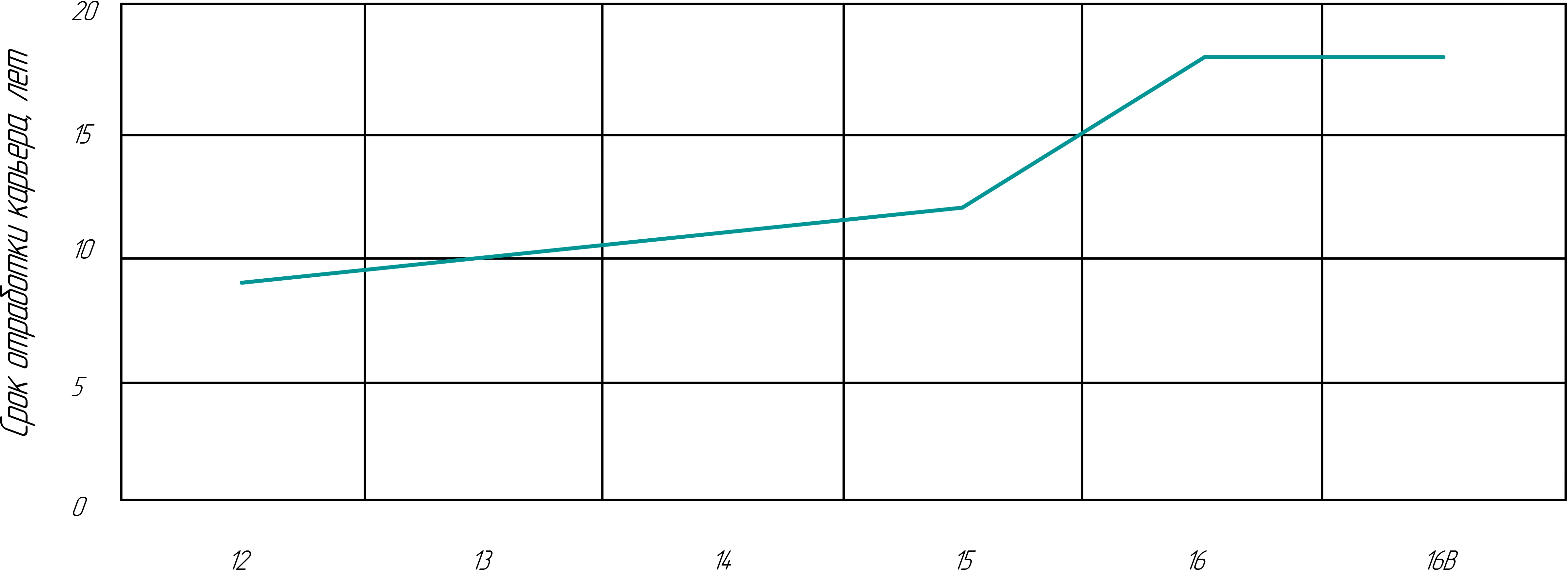

12 | 0,52 | 624 | -140 |

13 | 0,54 | 648 | -160 |

14 | 0,56 | 672 | -170 |

15 | 0,58 | 696 | -190 |

16 | 0,60 | 720 | -250 |

Рисунок 12 - Срок открытой разработки месторождения по оболочкам карьера

Таблица 4 - Параметры конструкции бортов карьера

Наименование параметров | Значение, м |

Высота уступа | 15 |

Высота уступа в конечном положении | 30 |

Ширина транспортной бермы с двухстороннм движением автосамосвалов | 34 |

Ширина транспортной бермы с односторонним движением автосамосвалов | 27 |

Минимальная ширина площадки для расконсервании бортов | 60 |

Минимальная ширина дна карьера | 100 |

По полученным результатам, сформированы объемные показатели, которые сведены в таблице 5.

Таблица 5 - Объемные показатели в предельном контуре карьера

Очередь | Руда, млн т | Au, г/т | Sb, % | Пустая порода, млн т | Коэффициент вскрыши, П:Р |

III | 19,1 | 3,4 | 0,20 | 1,5 | 0,1 |

IV, 1 этап | 72,5 | 2,8 | 0,14 | 340 | 4,7 |

IV, 2 этап | 21,7 | 2,6 | - | 117 | 5,4 |

V | 88,1 | 2,8 | 0,18 | 1167 | 13,3 |

Итого | 201,4 | 2,9 | 0,10 | 1625 | 8,1 |

Таким образом, общий объем руды, добываемой в границах карьера до отметки – 190 м и подаваемой на ЗИФ составит около 201,4 млн т.

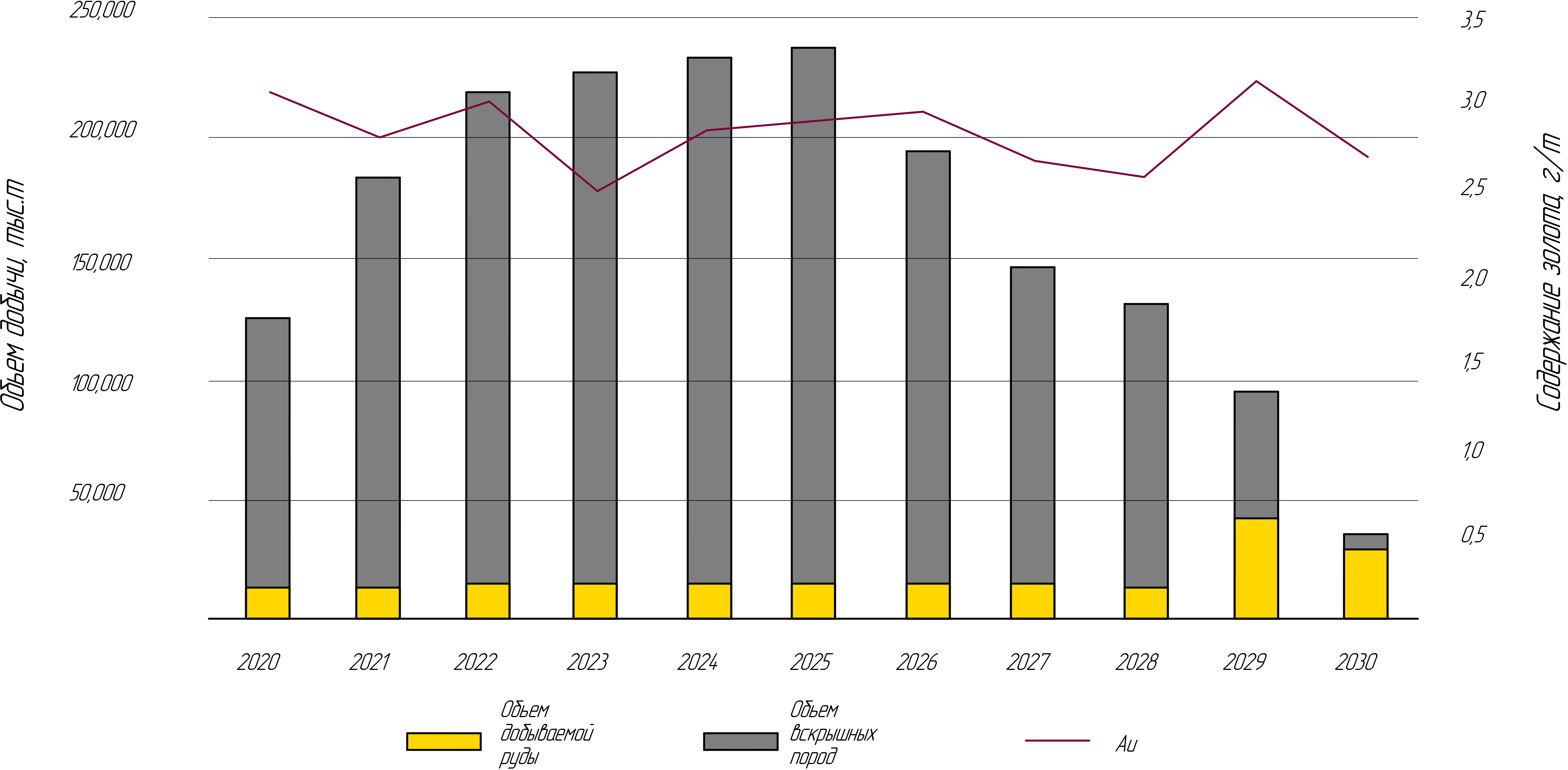

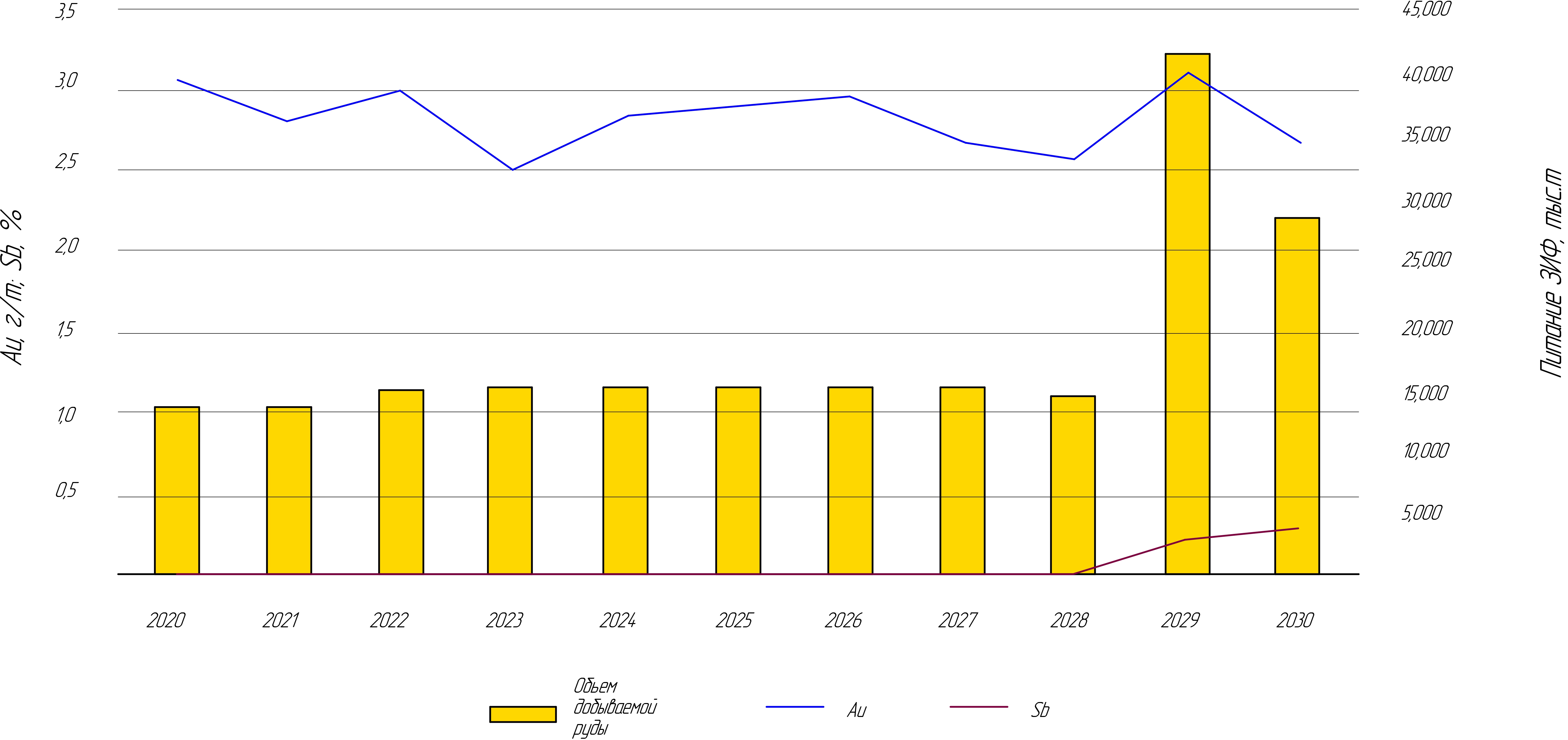

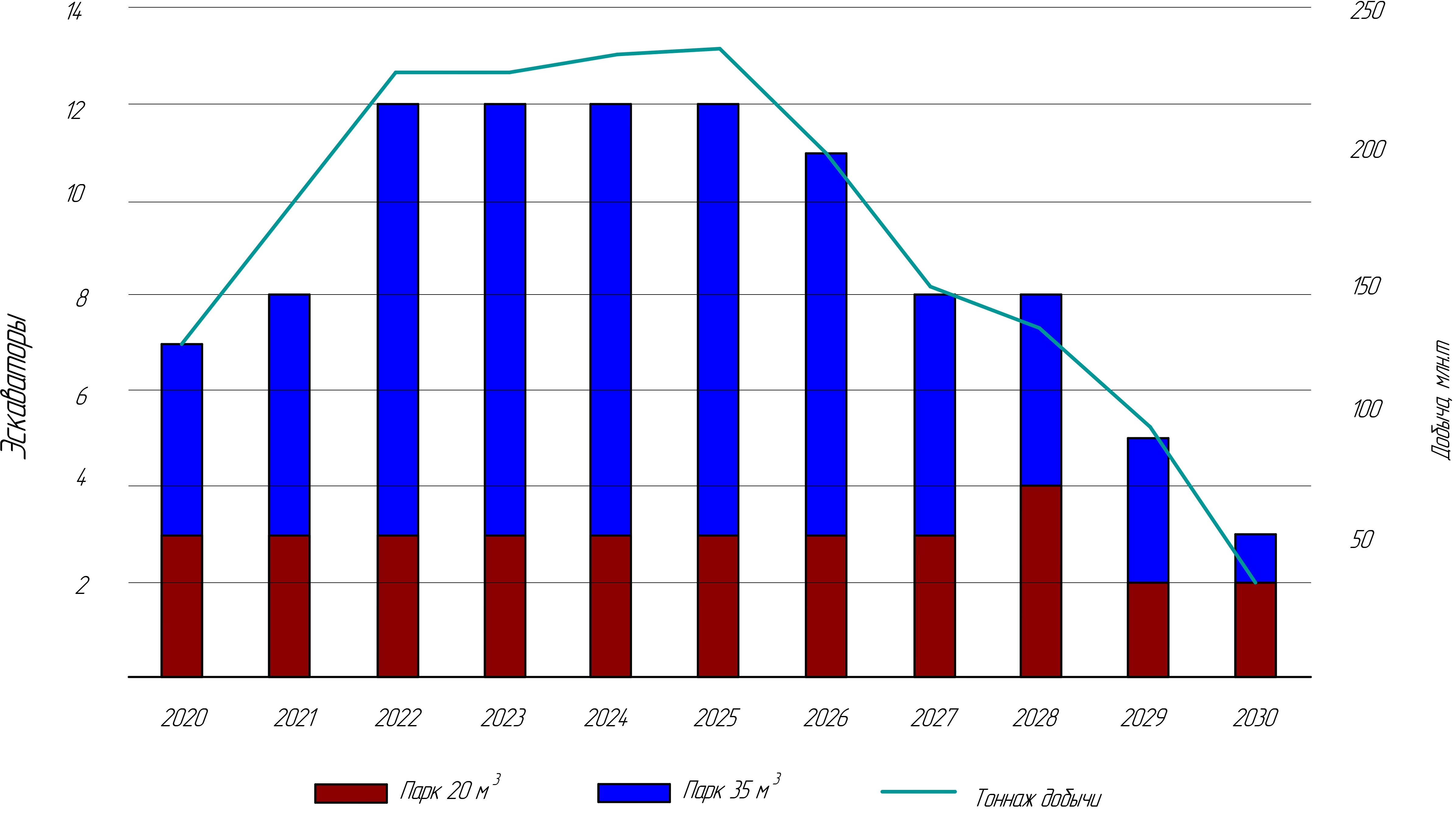

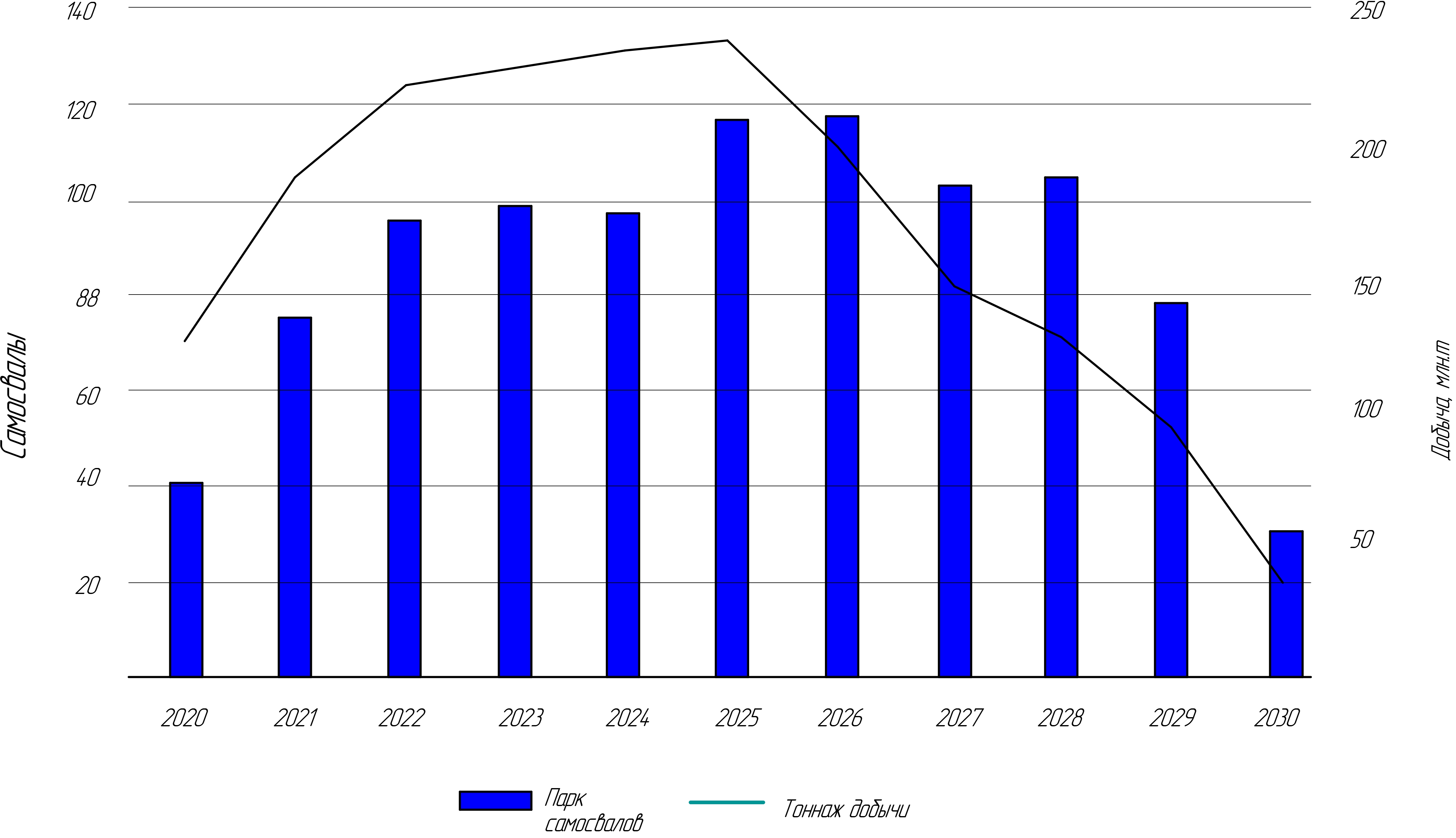

Ключевыми исходными условиями для календарного планирования являются: достижение объемов руды, подаваемой на переработку в 2024 и 2025 году на уровне 13,4 млн т/год и повышение с 2026 года до 15 млн т; ограничения по темпам понижения горных работ – до 150 м/год (при высоте уступа 15 м). Сводная информация результатов календарного планирования представлена в таблице 6 и на рисунках 13–15.

Таблица 6 - Отметки положения уступов карьера по годам и очередям

Очередь | 2020 | 2021 | 2022 | 2023 | 2024 | 2025 | 2026 | 2027 | 2028 | 2029 | 2030 |

III | 125 | 80 | 20 | 10 | - | - | - | - | - | - | - |

IV, 1 этап | 485 | 395 | 290 | 155 | 110 | 50 | 5 | -55 | -85 | - | - |

IV, 2 этап | 645 | 585 | 510 | 500 | - | - | - | - | - | - | - |

V | - | 740 | 695 | 630 | 530 | 425 | 305 | 200 | 65 | -85 | -190 |

Рисунок 13 - Динамика календарных объемов горных работ по карьеру

Рисунок 14 - Распределение объемов работ по очередям карьера

Рисунок 15 - Динамика объемов руды и металла, подаваемых на ЗИФ

Рисунок 16 - Расчетная динамика объемов работ и списочного количества экскаваторов

Рисунок 17 - Расчетная динамика объемов работ и списочного количества автосамосвалов

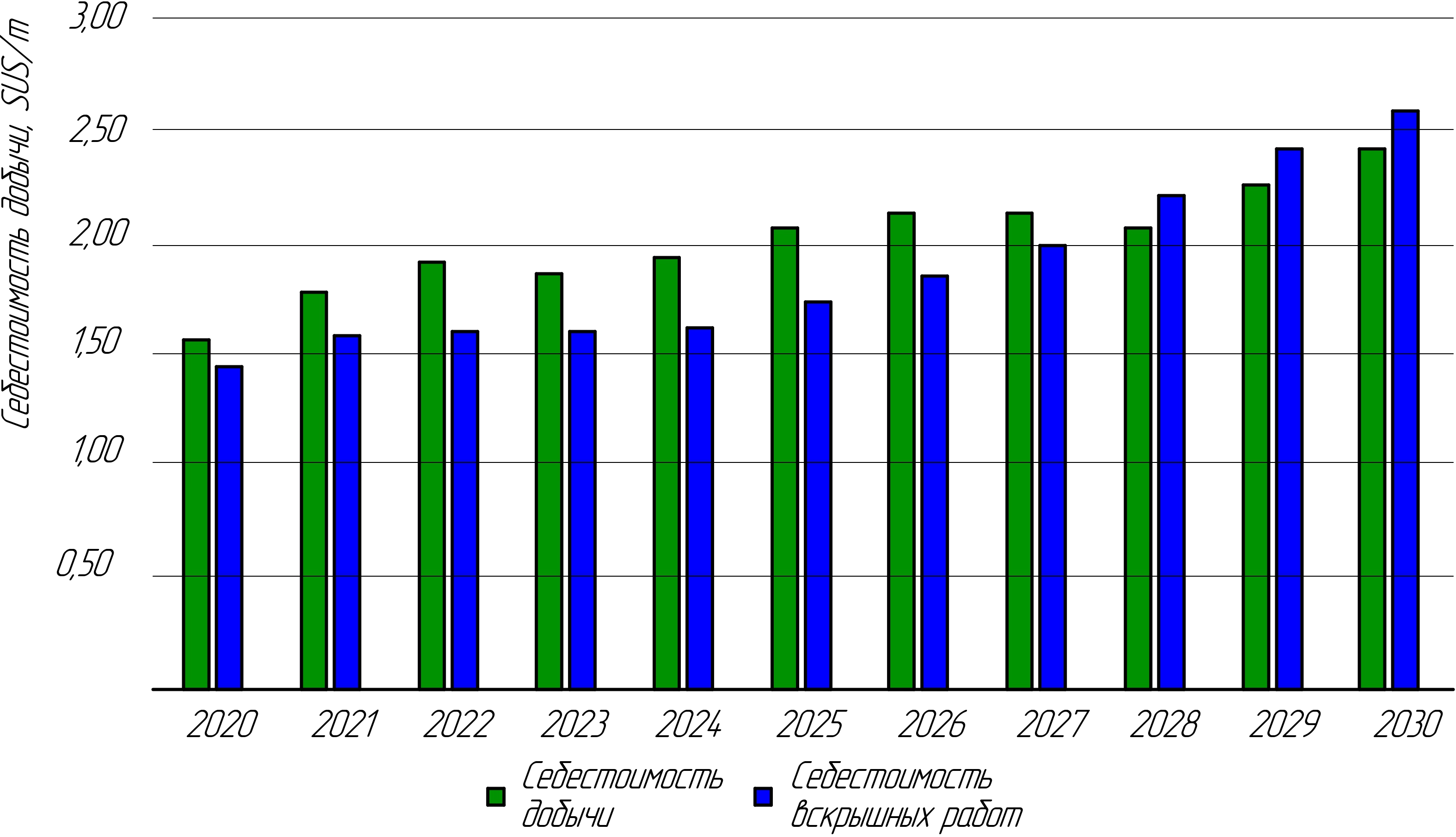

Рисунок 18 - Себестоимость добычи по периодам

Базовый – только с автосамосвалами;

Вариант 1 – поверхностная ЦПТ по западному борту карьера с учетом подземной ЦПТ для перевозки вскрышных пород.

Вариант 2 – поверхностная ЦПТ по южному борту карьера с учетом подземной ЦПТ для перевозки вскрышных пород.

Вариант 3 – поверхностная ЦПТ только для перевозки вскрышных пород.

Вариант 4 – поверхностная ЦПТ для перевозки вскрышных пород и руды (только для неиспользуемых мощностей).

Вариант 5 – поверхностная ЦПТ с учетом подземной ЦПТ для перевозки вскрышных пород и руды (только для неиспользуемых мощностей).

3. Заключение

На основании полученных результатов, предлагаются следующие три перспективных варианта отработки действующего карьера для благоприятного, с экономической точки зрения, дальнейшего перехода на подземный способ отработки месторождения:

Вариант 1 – с отметкой дна -190м, автомобильным транспортом и цикличной технологией. По данному варианту дно карьера соответствует отметке -190м. В глубинной части углы откоса уступов увеличены до 83° (с отметки -10м до -190м). Производственная мощность по руде задана на уровне 15,0 млн т/год с 2026 года. Максимальная годовая производительность по горной массе – 79 млн м3/год. Период ведения горных работ до 2034 года. Срок переработки добытых запасов руды на ЗИФ – до 2035 года. Транспортирование руды и вскрыши осуществляется автомобильным транспортом. Результаты расчета транспортной работы и потребное количество горнотранспортного оборудования будут рассмотрены в отдельной работе.

Вариант 2 – с отметкой дна -190м, совмещением границы IV и V очереди по северному борту, автомобильным транспортом и тоннельной конвейерной системой ЦПТ. Данный вариант принят к рассмотрению на базе варианта 1. Здесь дно карьера также соответствует отметке -190м, а в глубинной части с отметки -10м до -190м углы откоса уступов увеличены до 83°. Вместе с тем для оптимизации объемов вскрышных работ предлагается изменить положение борта карьера. В сравнении с вариантом 1 это позволит сократить общие объемы вскрыши в контуре карьера около 36 млн м3, и снизить максимальную производительность карьера по горной массе с 79 до 78 млн м3. Календарный план горных работ и график переработки руды по данному варианту будет предоставлен в отдельной статье. В соответствии с этим, при заданной производственной мощности по руде 15,0 млн т/год с 2026 года срок ведения горных работ составляет до 2033 года, срок переработки руды на ЗИФ – до 2035 года. Транспортирование горной массы по этому варианту осуществляется автосамосвалами и конвейерными системами. Начало работы комплекса ЦПТ – 2026 год, планируемый объем перевозок вскрыши из контура IV и V очереди составляет 441 млн м3. Место расположения приемного бункера – площадка в южной части карьера на отметке +420 м. Производительность комплекса ЦПТ в 2026 году равна 30,6 млн м3, в период 2026-2029 гг. составляет 43,9-70,5 млн м3/год. В 2029 году при достижении горными работами в границах V очереди отметки +470м эксплуатация комплекса ЦПТ прекращается. При этом годовая производительность составит 45,7 млн м3, а срок эксплуатации 7,5 месяцев. В 2029 году необходимо завершить монтаж приемного бункера ЦПТ в контуре V очереди на отметке +410 м. При этом сценарии производительность около 41,1 млн м3 и время работы ЦПТ составит 6,5 месяцев. Уже к 2030 году производительность комплекса достигнет значения 53,7 млн м3. Далее, при затухании горных работ, произойдет ее снижение.

Вариант 3 – с отметкой дна -250 м, автомобильным транспортом и тоннельной конвейерной системой ЦПТ. Данный вариант принят к оценке на базе вариантов 1 и 2. При этом дно карьера соответствует отметке -250 м. В глубинной части с отметки +200 м до -250 м углы откоса уступов необходимо увеличить до 83°. С учетом этого период горных работ будет продлен до 2034 года, а срок переработки руды до 2037 года. Транспортирование части вскрышных пород осуществляется конвейерным транспортом, располагаемым на поверхности и в подземных выработках. Начало работы комплекса ЦПТ – 2024 год, а планируемый объем перевозок вскрыши из контура IV и V очереди будет составлять 492 млн м3. Производственная мощность по руде необходимо задать на уровне 15,0 млн т/год. Транспортную работу здесь также необходимо выполнять автосамосвалами и конвейерными системами. Задать место расположения приемного бункера – площадка в южной части карьера на отметке +420 м. Производительность комплекса ЦПТ в 2024 году будет равна 32,8 млн м3, а в период 2025–2028 гг. составляет 45–71,5 млн м3.

В 2029 году при достижении горными работами в границах V очереди отметки +470 м эксплуатация комплекса ЦПТ прекращается. При этом годовая производительность составит 44 млн м3, а срок эксплуатации 7,5 месяцев.

В 2030 необходимо завершить монтаж приемного бункера ЦПТ в контуре V очереди, на отметке +410м. При производительности около 52 млн м3 время работы ЦПТ составит 6,5 месяцев. В 2030 году производительность комплекса достигнет значения 67,3 млн м3. Далее, при затухании горных работ, также произойдет ее снижение.

Для определения оптимального варианта, для каждого требуется составление календарного плана горных работ, графика переработки руды, расчет потребности в горнотранспортном оборудовании. На данный момент производится расчет данных параметров с возможностью дальнейшей публикации полученных результатов в отдельной статье.