ЭКСПЕРИМЕНТАЛЬНО-РАСЧЕТНАЯ ОЦЕНКА ДЕФОРМАЦИОННЫХ ХАРАКТЕРИСТИК СПЕЦИАЛЬНОГО ЛАБОРАТОРНОГО ОБРАЗЦА ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

ЭКСПЕРИМЕНТАЛЬНО-РАСЧЕТНАЯ ОЦЕНКА ДЕФОРМАЦИОННЫХ ХАРАКТЕРИСТИК СПЕЦИАЛЬНОГО ЛАБОРАТОРНОГО ОБРАЗЦА ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

Аннотация

В статье описываются экспериментальные исследования характеристик напряженно-деформированного состояния (НДС) лабораторного призматического образца, используемого для оценки конструкционной прочности материала. Данный образец позволяет моделировать в своей рабочей зоне двухосное растяжение материала с различным соотношением величин главных напряжений и при этом его нагружение осуществляется на стандартном испытательном оборудовании с одним силовым приводом. Исследования перемещений и деформаций образцов проводится на стадии их упругого деформирования на основе использования метода корреляции цифровых изображений. Выполнен количественный анализ сравнения результатов, полученных по МКЦИ, с результатами моделирования физического эксперимента на основе метода конечных элементов. По совокупности представленных данных полученные экспериментальные и расчетные перемещения и деформации имеют расхождение, не превышающее 14%.

1. Введение

Исследования прочности деталей машин и конструкций в зависимости от вида возникающего в них напряженно-деформированного состояния (НДС) проводятся, как правило, на основе испытания специальных лабораторных образцов, способных создавать в своей рабочей зоне НДС с требуемыми параметрами

, , . В свою очередь, наибольшую трудоемкость на лабораторных образцах вызывает моделирование НДС, характеризуемое различным соотношением величин главных напряжений и их знаков .В работе описываются экспериментально-расчетные исследования НДС (далее – деформационных характеристик) лабораторного призматического образца, способного моделировать в своей рабочей зоне двухосное растяжение материала с различным соотношением величин главных напряжений с целью оценки достоверности этого НДС, полученного в результате расчетных исследований методом конечных элементов (МКЭ). Испытание такого образца осуществляется на стандартном оборудовании с одним силовым приводом

. Как показали результаты этих исследований , варьирование геометрических параметров указанного образца позволяет воспроизводить требуемое двухосное НДС, аналогичного тому НДС, которое возникает в исследуемой конструкции, прочность которой оценивается.2. Методы и принципы исследования

Для оценки достоверности деформационных характеристик предложенных образцов, полученных в результате исследований по МКЭ, проводились экспериментальные исследования перемещений и деформаций этих образцов. В исследовании использовался метод корреляции цифровых изображений (МКЦИ)

, реализованный в цифровой оптической системе Vic-3D , . Данная система представлена на рис. 1. Суть метода МКЦИ сводится к отслеживанию смещений одних и тех же физических точек на поверхности тела до и после его деформирования. Свидетелями этому являются смещения элементов системы хаотически распределенных по поверхности объекта и неразрывно связанных с ним малоразмерных меток-пятен – спекл-структуры . Для анализа полей перемещений и деформаций необходимы, как минимум, два изображения поверхности испытуемого объекта со спекл-структурой. Одно из этих изображений, как правило, регистрируется в исходном состоянии объекта, а второе – при заданной нагрузке. В ходе обработки полученных изображений вся поверхность объекта разбивается на фрагменты и анализируется перемещение спекл-структуры в пределах каждого элементарного окна , .Наиболее важным параметром, определяющим точность получаемых экспериментальных данных на основе использования системы Vic–3D, является уровень дискретности спекл-структуры, связанной с поверхностью объекта. Для обеспечения метрологически необходимой спекл-структуры на поверхности образца и оценки достоверности получаемых деформационных характеристик проведены тестовые испытания на растяжение плоских образцов, имеющих центральные круглые отверстия

, . В соответствии с измерительная погрешность МКЦИ при определении всех компонент деформаций около центрального отверстия не превысила 8%.

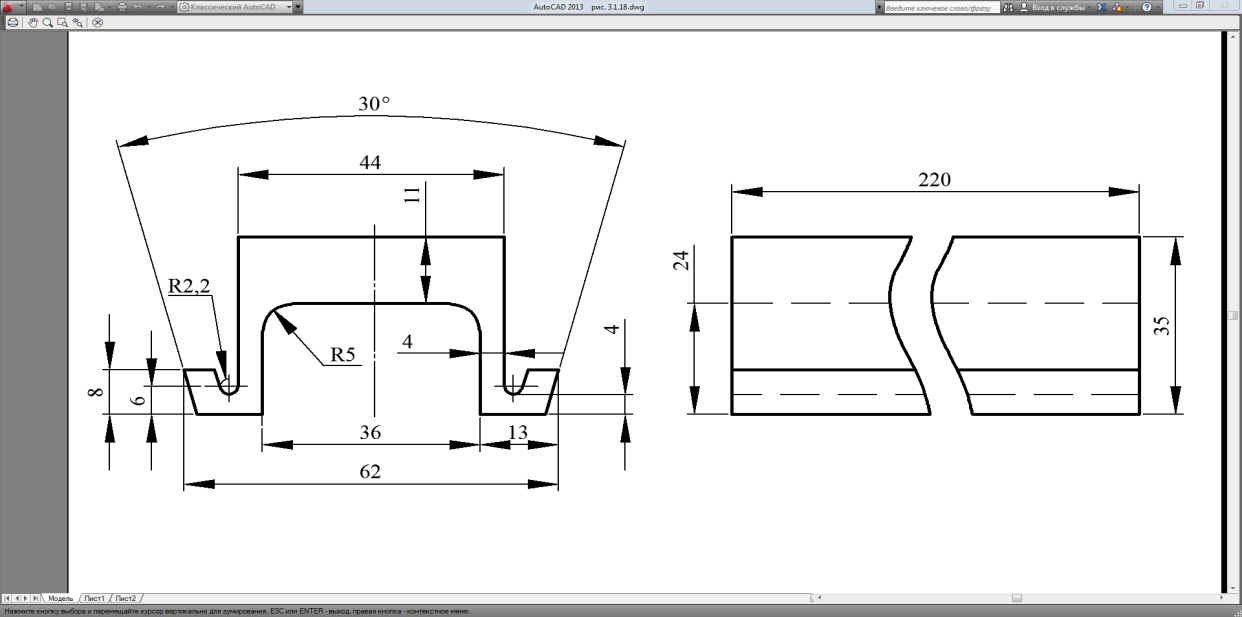

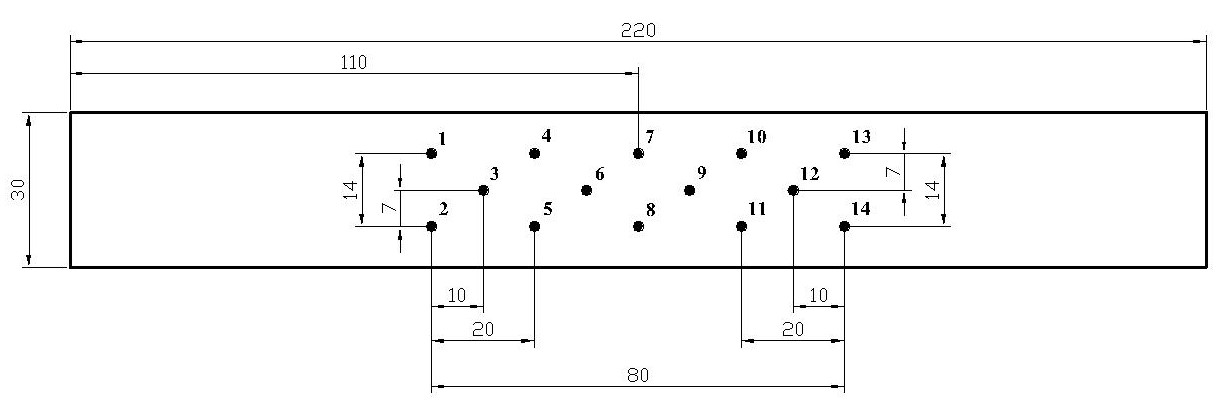

Рисунок 1 - Геометрические размеры призматического образца

Измерение перемещений и деформаций выполнялось для боковой поверхности призматического образца, доступной для фотофиксации цифровыми камерами с помощью МКЦИ. Нагружение призматического образца выполнялось при постоянной скорости нагружения 2 мм/мин. Таким образом, полученные экспериментальные поля компонент перемещений и деформаций позволят далее сравнить их с результатами соответствующих расчетными данными по МКЭ

.

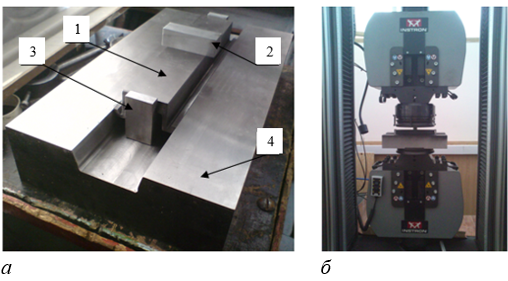

Рисунок 2 - Лабораторная установка для испытания призматических образцов

Примечание: а – базирование образца в опорах (1 – образец, 2 – усилие, создаваемое толкателем испытательной машины, 3 – концевые опоры, 4 – призматическая опора), б – базирование призматической опоры с образцом на рабочем столе испытательной машины

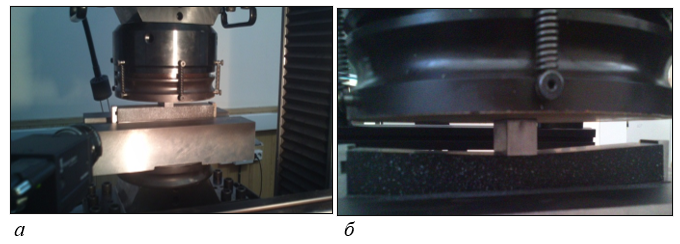

Рисунок 3 - Деформированное состояние призматического образца

Примечание: а – начальное состояние, б – конечное состояние

3. Результаты экспериментальных и расчетных исследований

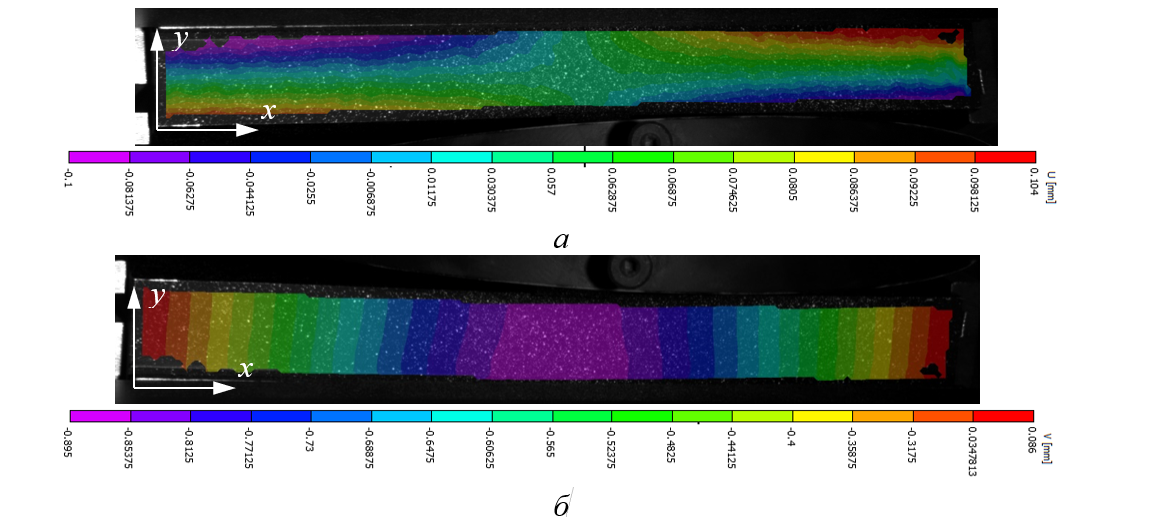

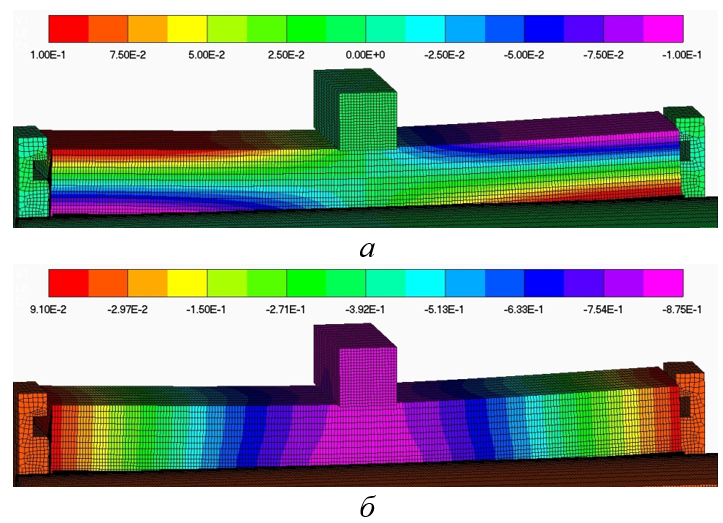

Рисунок 4 - Распределение экспериментального поля продольных Δlxx (а) и осевых Δlyy(б) перемещений

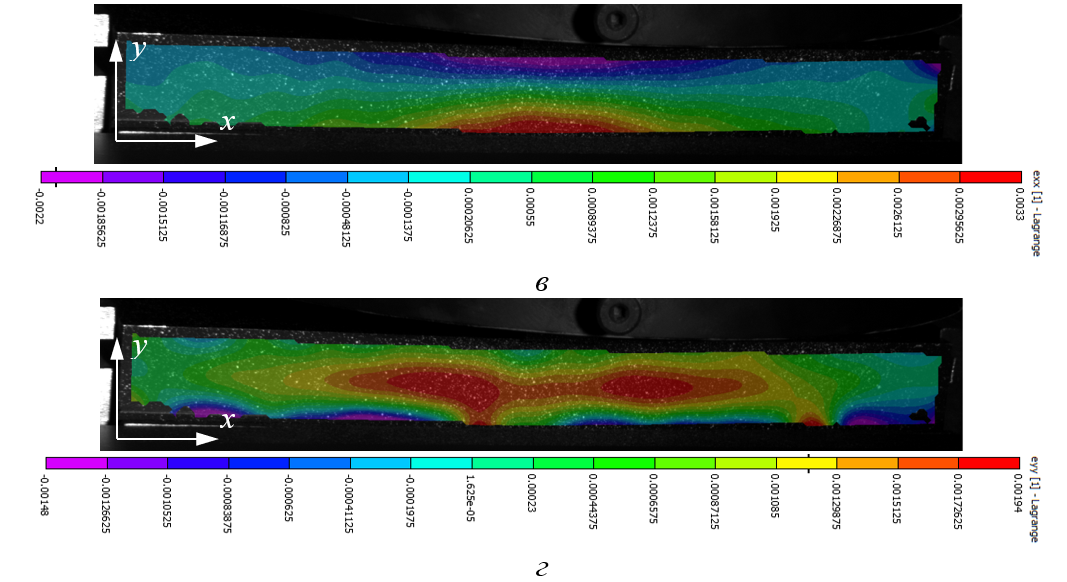

Рисунок 5 - Распределение экспериментального поля продольных εxx (в) и осевых εyy (г) деформаций

Рисунок 6 - Распределение экспериментального поля сдвиговой εxy (д) деформации и интенсивности εi (е) деформаций в результате обработки системой Vic-3D

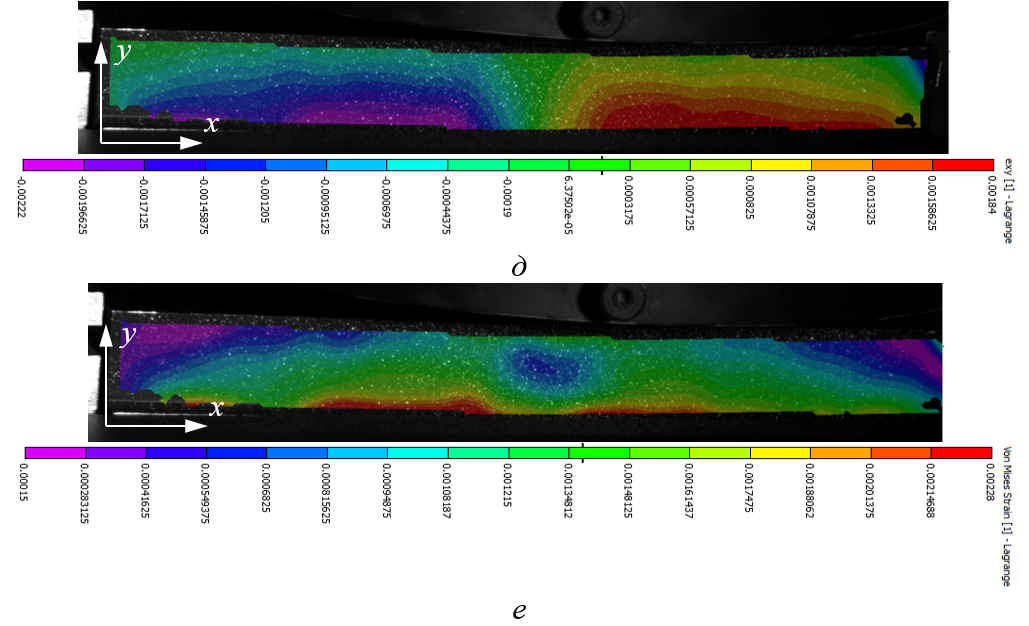

Рисунок 7 - Распределение расчетного поля продольных Δlxx (а) и осевых Δlyy(б) перемещений

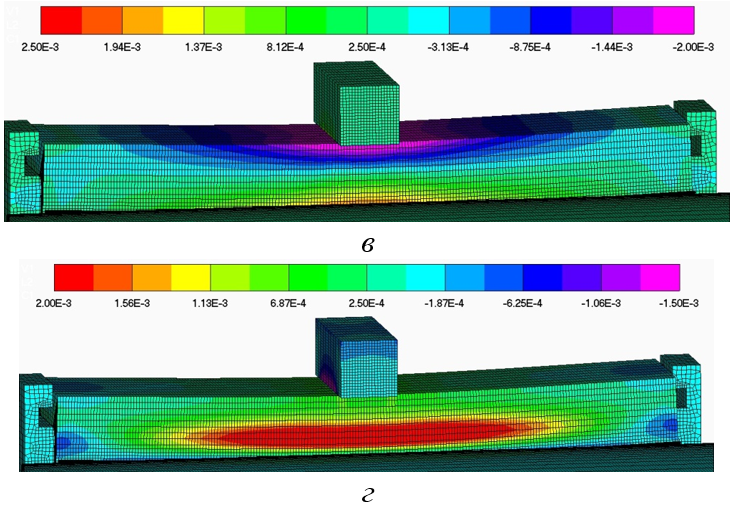

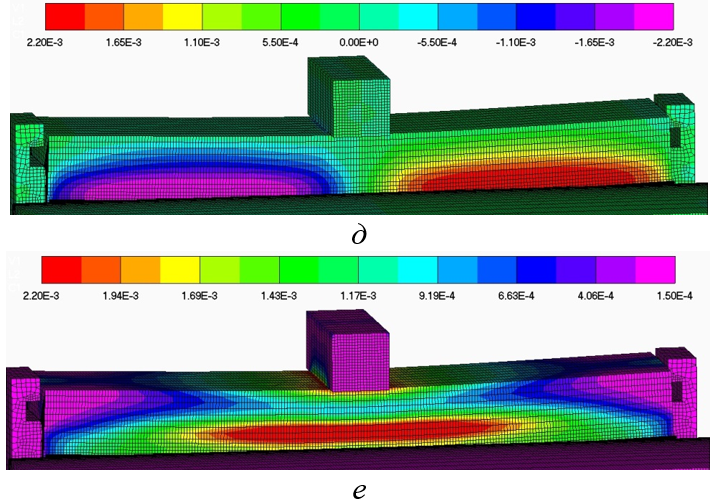

Рисунок 8 - Распределение расчетного поля продольных εxx (в) и осевых εyy (г) деформаций

Рисунок 9 - Распределение расчетного поля сдвиговой εxy (д) деформации и интенсивности εi (е) деформаций в результате вычислительного эксперимента по МКЭ

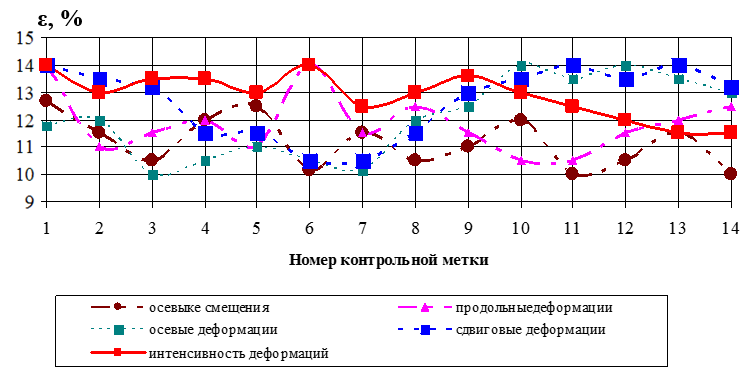

В качестве меры относительной погрешности расхождения результатов физического эксперимента при использовании системы Vic-3D с данными численного моделирования рассматривалось отношение

Рисунок 10 - Расположение контрольных точек на боковой поверхности образца

Рисунок 11 - Погрешность расхождения сравниваемых перемещений и деформаций в контрольных точках исследуемой поверхности образца

4. Заключение

По совокупности представленных экспериментальных данных можно заключить, что численная модель деформирования образцов призматического типа позволяет определять их НДС с относительной погрешностью, не превышающей 14%. Это обстоятельство подтверждает адекватность принятых расчетных схем и дискретных моделей, разработанных на основе трехмерных уравнений теории упругости.

Полученный в работе анализ деформационных характеристик призматических образцов позволяет в дальнейшем использовать эти образцы для оценки конструкционной прочности различных материалов и реализовать предложенную в

расчётно-экспериментальную методику расчёта деталей машин и конструкций на статическую прочность с целью уточнения прочностных параметров материала.