Факторы интенсификации процессов очистки деталей в погружных моечных машинах (на примере ультразвукового метода очистки)

Факторы интенсификации процессов очистки деталей в погружных моечных машинах (на примере ультразвукового метода очистки)

Аннотация

В статье рассматриваются факторы интенсификации процессов очистки деталей в погружных моечных машинах (на примере ультразвукового метода очистки). Определено, что погружной способ очистки в моечных машинах находит широкое применение для удаления трудновыводимых загрязнений с деталей сложной конфигурации в тех случаях, когда не обеспечивается необходимое качество очистки струйным способом либо при очистке моющими средствами, разработанными специально для погружных моечных машин. Проанализированы преимущества применения погружного способа очистки деталей. Отмечены возможности ультразвукового метода очистки деталей в погружных моечных машинах. С целью выявления наиболее важных факторов интенсификации процессов очистки деталей в погружных моечных машинах проведен эксперимент, учитывающий три фактора: длительность мытья, температуру моющего раствора, концентрацию водного раствора моющих компонентов. Критерием оптимизации выбран процент смытого загрязнения. Сделан вывод о том, что на интенсификацию процесс очистки деталей в погружных моечных машинах с использованием ультразвукового метода оказывают влияние следующие факторы: продолжительность и температура очистки, степень загрязнения объекта, их физическое состояние, связь загрязнений с поверхностью изделия, полимеризация компонентов загрязнений, имеющих место при работе изделий в условиях высоких температур, наличие твердых и мягких частиц, заполняющих пазы, глухие и сквозные отверстия, конгломерация продуктов коррозии и окисление с загрязнениями, характер загрязнения (масляные, масляно-жировые и др.), степень химического взаимодействия загрязнения с очистной средой, вид, состав очистительных сред.

1. Введение

Погружной способ очистки в моечных машинах находит широкое применение для удаления трудновыводимых загрязнений с деталей сложной конфигурации в тех случаях, когда не обеспечивается необходимое качество очистки струйным способом либо при очистке моющими средствами, разработанными специально для погружных моечных машин . Использование погружного способа очистки имеет ряд преимуществ, в частности, применение эффективных моющих средств:

- с высоким содержанием поверхностно-активных веществ;

- высокоэффективных растворяюще-эмульгирующих моющих средств на основе углеводородных и галогенсодержащих органических растворителей, других агрессивных, вредных и легко испаряющихся очищающих агентов;

- при любых высоких температурах до температуры кипения;

- простота конструкции оборудования, удобство и экономичность его эксплуатации;

- широкий выбор методов интенсификации.

В погружных моечных машинах в настоящее время широко применяют различные методы интенсификации процесса очистки посредством затопленных струй, вибрации, барботирования, электрохимического обезжиривания и др. Использование такого большого количества способов объясняется большими временными затратами в связи с использованием невозбуждаемых растворов при погружении объекта в ванну. Одним из часто применяемых в промышленных производствах способов очистки деталей является ультразвук.

Уникальные возможности ультразвукового поля позволяют успешно осуществлять не только отделочно-зачистную и укрепляющую операции, но и такие операции, как очистка и мойка деталей машин, сепарация, перемешивание, гомогенизация, фильтрация, сушка, насыщение среды определенными веществами разрушение или финишную обработку поверхностей и ряд других процессов. Тем самым в ультразвуковых технологических процессах используются многофазные среды: расплавы металлов, стекла и полимеров, суспензии твердых частиц и газовых пузырьков в жидкости, суспензии мелкодисперсных капель в газообразной или жидкой среде и т.п. .

Главный интерес для практики создания ультразвуковых машин очистки и мойки загрязнений деталей в мелкосерийном и единичном типе производства и ремонта машин представляет установка вида зависимостей между основными технологическими параметрами ультразвуковой очистки и качеством очистки .

В ряде работ отмечается, что на эффективность применения ультразвукового метода для очистки деталей на промышленных производствах значительное влияние оказывает расположение деталей относительно источника ультразвуковых колебаний, наличие экранов и продолжительность нахождения объектов очистки в зоне действия ультразвука, поэтому данный способ чаще используется в машинах периодического действия (А.В. Майоров, Д.А. Михеева, Г.С. Юнусов). Для ультразвуковой очистки применяют как органические растворители, так и CMC, каждый из которых имеет свою оптимальную температуру, отклонение от которой влияет на длительность процесса. Выделение основных технологических факторов интенсификации процессов очистки деталей ультразвуковым способом обуславливает необходимость оптимального выбора величин технологических параметров, режимов работы ультразвуковых моечных машин в условиях конкретного вида загрязнения поверхности деталей , . Исследование мультифакторного влияния содержания поверхностно-активных веществ ингибиторов коррозии, продолжительности и температуры очистки на уровень очистки от загрязнений деталей определяет актуальность и новизну изучение данной темы. Практическое значение новизны исследования состоит в том, что в зарубежных исследованиях рассматривалась проблематика и влияние лишь отдельных факторов режима очистки от загрязнений деталей ультразвуковым способом (F.J. Fuchs

, R. Ch. Hicks, V. T. Kenneth , T.J. Mason , B. Verhaagen, D.F. Rivas , Vetrimurugan, M. Goodson, T. Lim, Samiheta, Nagarajan, J. Siddharth , R.N. Weller, J.M. Brady, W.E. Bernier и др.). К примеру, Согласно T.J. Mason, развитие ультразвуковой очистки датируется серединой 20-го века и стало предпочтительным методом для ряда операций по очистке поверхностей. Автором рассмотрены методы оценки эффективности ванн ультразвуковой очистки .В работах B. Verhaagen, D.F. Rivas представлены преимущества и ограничения методов измерения наличия и количества кавитации, а также количественной оценки удаления загрязняющих веществ . На основе обзора химических, физических и биологических исследований авторы отмечают, что невозможно сделать вывод об универсальной причине очищающего действия пузырьков. Предложен «идеальный датчик» с высоким пространственным и временным разрешением который можно использовать для исследования пузырьковых струй, ударных волн, потоков и даже химических эффектов путем сопоставления процессов очистки с кавитационными эффектами, создаваемыми гидродинамикой, лазерами или ультразвуком

.Vetrimurugan, M. Goodson, T. Lim, Samiheta, Nagarajan, J. Siddharth исследовали влияние частоты на очистку компонентов дисковода (керамической прокладки, дискового сепаратора с электронным покрытием, пластикового сепаратора и верхней крышки) . Авторы использовали метод экстракции для определения очищаемости и эродируемости деталей, а счетчик жидких частиц для измерения концентрации частиц в экстрагированном растворе. Эффективность удаления различных частот при окончательном полоскании также был изучен. Результат показал, что частота 360 кГц при окончательном ополаскивании оптимально подходит для удаления частиц с различных поверхностей. Отмечено, что эффективность удаления при частоте 360 кГц при окончательной промывке выше по сравнению с частотой 132 кГц и без каких-либо звуков при окончательной промывке. При этом очистка деталей несколькими частотами обеспечивает более высокую чистоту и меньшую эрозию по сравнению с одной частотой .

2. Методы и принципы исследования

Методологическим принципом исследования послужил системный подход к изучению факторов интенсификации процессов очистки деталей в погружных моечных машинах на примере ультразвукового метода очистки. Использованы методы анализа, обобщения, систематизации информации по теме исследования, а также метод эксперимента.

Цель статьи – выявление факторов интенсификации процессов очистки деталей в погружных моечных машинах.

3. Основные результаты

При выявлении факторов интенсификации процесса очистки деталей в погружных моечных машинах, использующих метод ультразвуковой очистки, целесообразно руководствоваться теоретическими положениями процесса очистки. Во-первых, очистка деталей связана с разрушением и механическим отрывом загрязнений с их поверхностей, соответственно, основным условием очистки поверхностей является превышение динамических давлений над прочностными (адгезионно-когезионными) свойствами загрязнений. Во-вторых, необходимо учитывать внешние признаки загрязнений, исходя из которых процесс очистки определяется четырьмя группами факторов – входными, возмущающими, управляющими и выходными. Данные группы факторов оказывают влияние на течение и характер процесса очистки в определенный момент времени.

По мнению В.М. Корнеева, В.А. Глазова, Ю.П. Песни, учет типа загрязнений позволяет верно определить концентрацию, температуру моющего раствора . Авторы акцентируют внимание на следующих характеристиках загрязнений:

- физическое состояние (твердое или жидкостное, вязкость жидкостных и температуру плавления твердых загрязнений);

- связь загрязнений с поверхностью изделия (полярная или неполярная);

- полимеризация компонентов загрязнений, имеющих место при работе изделий в условиях высоких температур;

- наличие твердых и мягких частиц, заполняющих пазы, глухие и сквозные отверстия;

- конгломерация продуктов коррозии и окисление с загрязнениями.

Наиболее часто встречаются для большинства видов производств масляные загрязнения и комбинации загрязнений на масляной основе, полировальные пасты, неорганические загрязнения типа механических частиц и пыли, продукты коррозии, окислы, окислительные пленки . Масляные загрязнения, в том числе минеральные (машинное, веретенное, трансформаторное и другие масла), растительные и животные масла, сульфофрезол и эмульсия часто с включениями в виде пыли, абразива, опилок, стружки и др., характерны для деталей и изделий, подлежащих обработке, консервации, операциям сборки, разложения и эксплуатации. Очистка от масляно-жировых загрязнений при использовании щелочных растворов протекает за счет эмульгирования и омыления загрязнений (для жиров и масел растительного и животного происхождения), а при применении органических сред – за счет растворения.

Загрязнения в виде шлифовальных, полировальных и притирочных паст представляют значительные трудности при очищении. Пасты состоят из абразивных микропорошков и связывающих веществ. Абразивные порошки, к которым относятся окись алюминия, окись хрома, синтетические алмазы, электрокорунд, карбид бора и т.п., химически инертны. В качестве связующих веществ используются олеиновая кислота, животные жиры, парафин, стеарин, авиационные масла. Олеиновая кислота растворяется в этиловом спирте, хлороформе, бензине и некоторых других органических растворителях. Олеиновая кислота в воде не растворяется, а в щелочной среде омыляется с образованием растворяемого в воде продукта так называемого олеинового мыла. Животные жиры и масла омыляются в щелочной среде с образованием растворяемых продуктов в воде (глицерин, мыло), а минеральные масла с кислотами и щелочами не взаимодействуют и в воде не растворяются. Указанные жиры и масла хорошо растворяются в дихлорэтане, керосине, бензине и некоторых других органических растворителях. Неорганические загрязнения типа частиц и пыли механически слабо связаны с поверхностью. Они достаточно легко удаляются в зависимости от требований качества очистки в обычной, дистиллированной воде или деионизированной воде .

Продукты коррозии, окислы и окислительные пленки занимают значительное место среди крепко связанных загрязнений. Их появление вызвано химическими и электрохимическими процессами. Значение характера связи загрязнений с очищаемой поверхностью является решающим фактором при выборе или разработке технологических процессов очистки и обеспечивает получение высокой степени чистоты изделий.

В исследованиях А.В. Майорова, Д.А. Михеевой, проводивших сравнительный анализ режимов мойки жестяных банок в моечных машинах струйного и погружного типов, отмечено, что процесс погружной очистки деталей зависит от двух взаимосвязанных факторов – физико-химических свойств моющего раствора и его эффективности гидромеханического воздействия на поверхности детали . Степень химического взаимодействия загрязнения с очистной средой является очень важным показателем. Правильный подбор очистной среды определяет эффективность очистки . Следует учитывать, что чистящая жидкость должна взаимодействовать с загрязнением и не взаимодействовать с материалом, из которого изготовлен очищаемый объект. Если же такое взаимодействие происходит, то оно должно протекать значительно медленнее процесса удаления загрязнений и не сопровождаться изменением физико-механических свойств материала изделия и нарушением его поверхности, конфигурации и т.п. Все очистительные среды, применяемые для очистки, можно выделить в две группы :

- органические растворители и эмульсионные препараты;

- щелочные растворы и синтетические очистные среды.

Органические растворители получили широкое применение в зарубежном и отечественном производстве в связи с высокой скоростью удаления загрязнений, возможностью процесса без механического и термического действия, коррозионной инертностью к деталям из черных и цветных металлов и сплавов.

Наиболее распространенными растворителями являются граничные, ароматические и хлорированные углеводороды. Ароматические и хлорированные углеводороды – хорошие растворители минеральных масел, старых лакокрасочных покрытий. Однако им свойственна высокая токсичность, а ароматические углеводороды к тому же взрыво- и пожароопасны. Поэтому данные растворители не нашли широкого распространения, их использование возможно только при наличии автоматического оборудования. Основными растворителями, используемыми на данный момент, являются дизельное топливо, керосин, бензин и уайт-спирит – дешевые и сравнительно малотоксичные растворители, которые используются для очистки внутренних поверхностей масляных каналов, очистки деталей топливной аппаратуры, электрооборудования и снятия старых лакокрасочных покрытий.

Эмульсионные препараты представляют собой композицию или систему, содержащую кроме растворителей поверхностно-активные вещества и воду. Эмульсионную очистку применяют, как правило, в тех случаях, когда другие виды очистки слишком длительны и недостаточно эффективны.

Одним из путей расширения эмульсионной очистки следует считать повышение очистительной способности дешевых растворителей – ксилола и дизельного горючего подбором эффективных эмульгаторов и поверхностно-активных веществ, растворяющихся в них. Щелочные растворы нашли наиболее широкое распространение в практике очистки . Преимуществами данных растворов является то, что они сравнительно дешевы, технология использования не требует специального оборудования. Для повышения очистительной способности в последнее время широкое распространение нашли синтетические моющие средства (СМС) с содержанием поверхностно-активных веществ и активных примесей.

В современных моющих средствах применяются анионоактивные поверхностно-активные вещества и не моногенные поверхностно-активные вещества. Молекулы анионоактивных поверхностно-активных веществ в водных растворах диссоциируют на неактивные катионы (металл или водород) и анионы (углеводные цепи), которые проявляют поверхностную активность. К этой группе поверхностно-активных веществ относятся жировые масла, соли высокомолекулярных спиртов, жирных кислот и другие соединения .

В качестве активных примесей к моющим средствам широко применяются фосфаты, карбонаты и силикаты натрия, усиливающие действие поверхностно-активных веществ и друг друга в соответствующем направлении . Фосфаты обладают сильными пептизирующими свойствами, которые раздробляют крупные частицы загрязнений на более мелкие, иногда до коллоидных размеров. Карбонаты являются наиболее дешевыми электролитами и образуют щелочной резерв в очистном растворе.

Силикаты щелочных металлов при гидролизе дают кремниевую кислоту в коллоидном состоянии. Способность кремниевой кислоты, которая диспергирует твердые и жирные загрязнения, способствует процессу очистки, а также играет большую роль в предупреждении повторного оседания отмытых загрязнений. Присутствие силикатов оказывает противокоррозионное действие. Именно поэтому для использования в процессе очистки в погружной моечной машине с помощью ультразвука предложено использовать синтетические моющие средства с содержанием поверхностно-активных веществ и ингибиторами коррозии. С целью выявления наиболее важных факторов интенсификации процессов очистки деталей в погружных моечных машинах проведен эксперимент, учитывающий три фактора: длительность мытья, температуру моющего раствора, концентрацию водного раствора моющих компонентов.

В качестве объектов мойки использованы фрагменты трубы квадратного профиля размерами 50×50 мм длиной 50 мм. Для создания имитации загрязнения сначала образец погружался в суспензию суглинистого грунта, взятого с поверхности пахотного слоя поля. Излишки загрязняющей смеси встряхивались двукратным обстукиванием по краю емкости. Затем образец сушился до влажности окружающей среды (помещение лаборатории с температурой воздуха около 22℃). Далее образец помещался в смесь, состоящую из 20% строительного битума и 80% отработанной моторной смазки. Температура смеси составляла 150℃. Далее образцы располагались на пористом картоне для охлаждения и впитывания избытка загрязняющей смеси. После охлаждения и выдержки на адсорбирующем материале в течение одних суток образцы взвешивались на весах модели PS 510. R1 с точностью до 0,01 г.

В качестве моющего средства использовался раствор, состоящий из моющего средства (содержит, мас.%: неонол 0,5-4,0; синтамид-5 1-5; метасиликат натрия 8-15; силикат с кремнеземистым модулем 4 5-10; полифосфат натрия 5-15; сода каустическая 1-5; сода кальцинированная 15-23; сульфат натрия – до 100) с добавлением ингибиторов коррозии (Силикаты натрия МОД-3) в пропорции 9:1. Очистка образцов осуществлялась с помощью погружной моечной машины в виде малогабаритной (5…10 л) ультразвуковой ванны марк «Specos» V-100. Режимы ультразвуковой очистки менялись в зависимости от длительности процесса, температуры моющего раствора и концентрации водного раствора моющих компонентов.

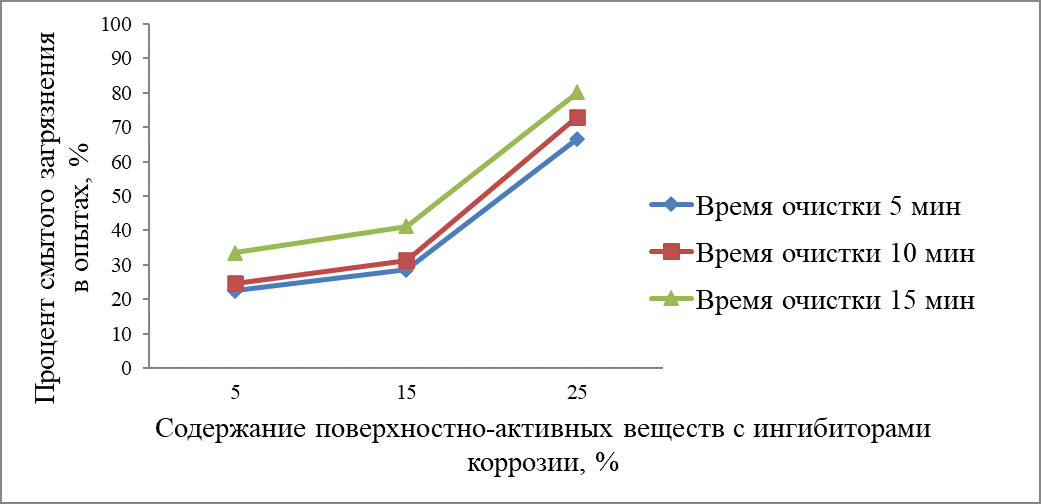

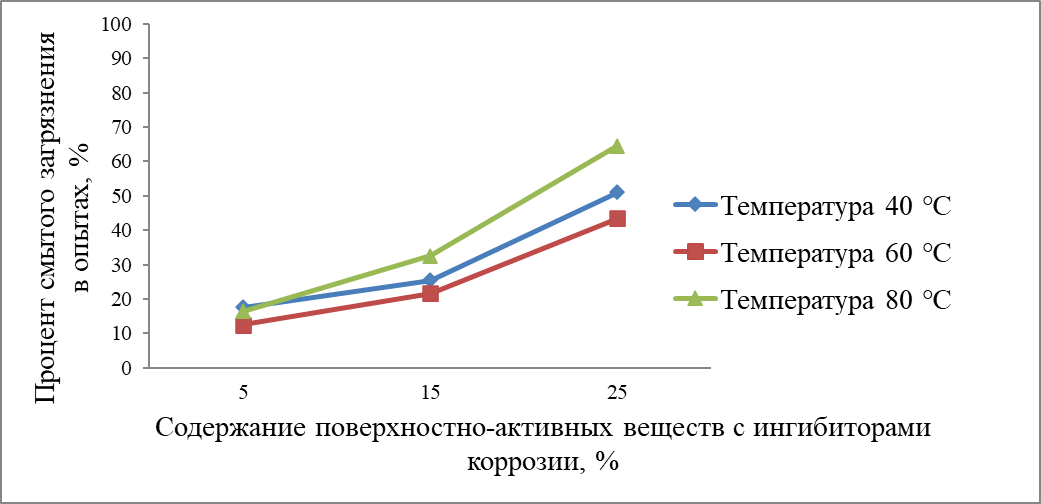

На рис. 1-2 представлены результаты влияния содержания поверхностно-активных веществ с ингибиторами коррозии на уровень очистки от загрязнений деталей при различной продолжительности и температуре очистки.

Рисунок 1 - Результаты влияния содержания поверхностно-активных веществ с ингибиторами коррозии на уровень очистки от загрязнений деталей при различной продолжительности

Рисунок 2 - Результаты влияния содержания поверхностно-активных веществ с ингибиторами коррозии на уровень очистки от загрязнений деталей при различных температурных режимах

4. Заключение

Как показало исследование, при очистке одинаковых объектов с учетом постоянства входных и возмущающих факторов, степени загрязненности деталей, на интенсификацию процесс очистки деталей в погружных моечных машинах с использованием ультразвукового метода оказывают влияние следующие факторы:

- продолжительность и температура очистки;

- степень загрязнения объекта, его физическое состояние, связь загрязнений с поверхностью изделия, полимеризация компонентов загрязнений, имеющих место при работе изделий в условиях высоких температур, наличие твердых и мягких частиц, заполняющих пазы, глухие и сквозные отверстия, конгломерация продуктов коррозии и окисление с загрязнениями;

- характер загрязнения (масляные, масляно-жировые и др.);

- степень химического взаимодействия загрязнения с очистной средой;

- вид, состав очистительных сред.

Следует отметить, что только путем учета данных факторов и их правильного применения можно существенно повысить эффективность погружной очистки.