ВЛИЯНИЕ ЛЕГИРОВАНИЯ КИСЛОРОДОМ НА МЕХАНИЧЕСКИЕ СВОЙСТВА ПРУТКОВ ИЗ ТИТАНА И СПЛАВА Ti-6Al-4V

Егорова Ю.Б.1, Давыденко Л.В.2, Мамонов И.М.3

1Профессор, доктор технических наук, 2Доцент, кандидат технических наук, 3Доцент, кандидат технических наук, 1,3 Ступинский филиал ФГБОУ ВО «Московский авиационный институт (Национальный исследовательский университет)»,2 ФГБОУ ВО «Московский государственный машиностроительный университет (МАМИ)»

ВЛИЯНИЕ ЛЕГИРОВАНИЯ КИСЛОРОДОМ НА МЕХАНИЧЕСКИЕ СВОЙСТВА ПРУТКОВ ИЗ ТИТАНА И СПЛАВА Ti-6Al-4V

Аннотация

Исследовано влияние легирования кислородом до 0,4 % на механические свойства титана и его сплавов. Статистически установлено, что кислород повышает прочность без катастрофического снижения пластических характеристик.

Ключевые слова: титан и его сплавы, механические свойства, легирование кислородом

Egorova Yu.B.1, Davydenko L.B.2, Mamоnov I.M.3

1Professor, PhD in Engineering, 2 Associate professor, PhD in Engineering, 3 Associate professor, PhD in Engineering, 1,3 Stupino’s Branch of Moscow Aviation Institute (National Research University), 2 Moscow State University of Mechanical Engineering (MAMI)

INFLUENCE OF THE ALLOYING OXYGEN ON MECHANICAL PROPERTIES OF BARS FROM TITANIUM AND ALLOY OF Ti-6AL-4V

Abstract

Influence of an alloying by oxygen to 0,4% on mechanical properties of the titanium and his alloys is investigated. It is statistically established that oxygen increases durability without catastrophic decrease in plastic characteristics.

Keywords: titanium and its alloys, mechanical properties, alloying oxygen

В последние годы кислород стали считать не вредной примесью, а полезной и дешевой легирующей добавкой, повышающей прочность титановых сплавов без существенного снижения пластичности (в интервале концентраций 0,1-0,3%[1]) [1]. В настоящее время на предприятиях отрасли около половины всех выплавляемых слитков легируется кислородом.

В данной работе были проведены статистические исследования химического состава слитков и механических свойств кованых прутков сечением 14х14 мм технического титана марок ВТ1-00, ВТ1-0, Grade 2, Grade 4 и титанового сплава Ti-6Al-4V (ВТ6, Grade 5), изготовленных с 1970 по 2011 г. по промышленной технологии. Слитки были выплавлены методом вакуумного дугового переплава как без легирования кислородом, так и с добавлением в шихту рутила. Все исследованные полуфабрикаты были подвергнуты отжигу по стандартным режимам. Механические испытания проводили в соответствии с ГОСТ 1497-61, ГОСТ 1497-84, ГОСТ 9454-78, ASTM E 8. Анализ соответствия химического состава и механических свойств полуфабрикатов требованиям нормативной документации, а также статистическую оценку их стабильности, проводили в соответствии с рекомендациями ГОСТ 50779 и требованиями руководства сертификационного центра «Материал» Р СЦМ-04-2010 «Оценка качества авиационных материалов/полуфабрикатов при сертификации их производства». Статистическую обработку проводили с помощью ППП «Stadia» [2].

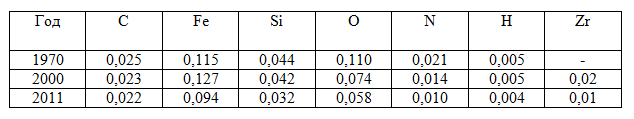

Проведенные статистические исследования химического состава слитков показали, что с 1970-х гг. по 2011 гг. произошло значимое изменение содержания алюминия и примесей внедрения (табл. 1, 2). Среднее содержание алюминия повысилось в среднем на 0,35-0,4%, а кислорода и азота уменьшилось почти в два раза: с 0,11 до 0,06 %м. и 0,02 до 0,01 % соответственно [3-5].

Таблица 1 - Среднее содержание примесей (%) в слитках титановых сплавов, выплавленных с 1970 по 2011 гг. без микролегирования кислородом

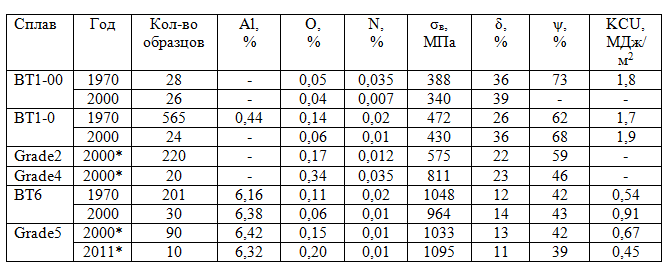

Сравнение механических свойств кованых прутков, изготовленных из слитков без дополнительного легирования кислородом, показало, что в 2000-х гг. временное сопротивление разрыву уменьшилось в среднем на 50-100 МПа по сравнению с 1970-ми гг., при этом значения относительного удлинения и ударной вязкости повысились. Это может быть обусловлено повышением чистоты титановой губки и снижением ее твердости и предела прочности.

Таблица 2 - Механические свойства кованых прутков 14х14 мм из технического титана и сплава Ti-6Al-4V (в отожженном состоянии)

Примечание: * - с дошихтовкой рутилом.

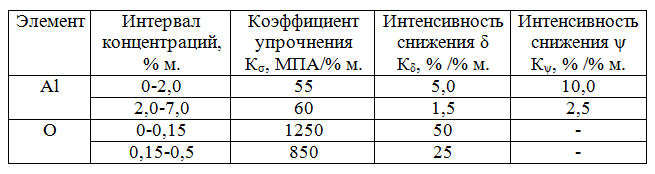

Для того чтобы компенсировать потерю прочности сплавов, большинство исследованных полуфабрикатов были легированы алюминием по верхнему пределу, а часть слитков была выплавлена с дошихтовкой рутилом. Для полуфабрикатов, изготовленных в 1999-2011 гг. и легированных кислородом, значения предела прочности сопоставимы с данными 1970-80-х гг. (табл. 2) Например, легирование кислородом приводит к повышению прочности прутков технического титана до 810 МПа, а сплава Ti-6Al-4V до 1100 МПа. При этом значения пластичности довольно высоки и не достигают минимальных значений, не допустимых для условий эксплуатации (δ≥10%, ψ≥25% для Grade4 и Ti-6Al-4V). В работе была проведена теоретическая оценка влияния содержания алюминия и примесей внедрения на уровень механических свойств прутков (табл. 3).

Таблица 3 - Коэффициенты упрочнения и интенсивность снижения пластических свойств титана при введении 1% (по массе) легирующего элемента [6-9]

В интервале концентраций 2-7% увеличение содержания алюминия на 1 % приводит к повышению прочности в среднем на 55-65 МПа, снижению относительного удлинения на 1-2%, поперечного сужения на 2-3% [6-9]. В то же время увеличение или уменьшение содержания кислорода сопровождается существенным изменением прочности и пластичности. В области малых концентраций (до 0,15%) повышение содержания кислорода на 0,1% приводит к увеличению прочности на 125 МПа (или 1250 МПа/% м.). Если же кислород вводится как легирующий элемент (более 0,15 %), то его упрочняющее действие намного меньше и составляет 700-850 МПА/% м. Теоретические расчеты, подтвержденные результатами статического анализа механических свойств прутков, показывают, что легирование кислородом является более эффективным способом повышения прочности сплавов по сравнению с алюминием. Это дает возможность разрабатывать сплавы экономного легирования на основе стандартных марок технического титана, для изготовления которых можно использовать низкосортную губку и рутил. Вместе с тем, содержание кислорода должно быть ограничено определенными пределами, так как при концентрациях более ~0,6% кислород резко снижает характеристики пластичности [9].

Литература

- Ночовная Н.А., Исаичев А.В., Анташев В.Г. Проблемы создания экономичных титановых сплавов и пути их решения. // Все материалы. Энциклоп. справочник. 2008, №5 - С.10-15.

- Кулаичев А.П. Методы и средства анализа данных в среде Windows. Stadia0 – М: Информатика и компьютеры, 1996. - 257 с.

- Егорова Ю.Б., Давыденко Л.В., Мамонов И.М., Никулина Т.А. Статистическое исследование химического состава и механических свойств слитков технического титана// Научные труды МАТИ. – 2011. - Вып. 18 (90). - С. 18-24.

- Егорова Ю.Б., Мамонова Ф.С., Давыденко Р.А. Оценка однородности химического состава слитков титановых сплавов// Научные труды МАТИ. – 2011. - Вып. 18 (90). - С. 24-31.

- Егорова Ю.Б., Мамонов И.М., Давыденко Р.А. Сравнение химического состава и механических свойств слитков титановых сплавов, выплавленных в период с 1970 по 2011 годы// Труды МАТИ (Вестник МАТИ) – 2013. - Вып. 20 (92). - С. 4-10.

- Ильин А.А., Колачев Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства. Справочник. – М.: ВИЛС - МАТИ, 2009.- 520 с.

- Materials Properties Handbook. Titanium Alloys / Ed. by R.Boyer, G.Welsch, E.W.Collings.–ASM International. The Material Information Society, 1994.–1176 p.

- Цвиккер У. Титан и его сплавы. М.: Металлургия, 1979. - 512 с.

- Дроздовский Б.А., Проходцева Л.В., Новосильцева Н.И. Трещиностойкость титановых сплавов. М.: Металлургия, 1983. - 192 с.

References

- Nochovnaya N.A., Isaichev A.V.,. Antashev V.G. Problems of creation of economic titanium alloys and way of their decision.//All materials. Entsiklop.Spravochnik. 2008, No. 5 – P. 10-15.

- Kulaichev A.P. Methods and means of the analysis of data in the environment of Windows. Stadia 6.0 – M: Informatics and computers, 1996. - 257 pp.

- Egorova Yu.B., Davydenko L.V., Nikulina T.A., Mamonov I.M. Statistical research of a chemical composition and mechanical properties of ingots of the technical titan//Scientific works of MATI. – 2011. - V. 18 (90). – P. 18-24.

- Egorova Yu.B., Mamonova F.S., Davydenko R. A. Assessment of uniformity of a chemical composition of ingots of titanium alloys//Scientific works of MATI. – 2011. - V. 18 (90). – P. 24-31.

- Egorova Yu.B., Mamonov I.M., Davydenko R. A. Comparison of a chemical composition and mechanical properties of ingots of the titanium alloys melted during the period from 1970 to 2011//Works of MATI (the Bulletin of MATI) – 2013. - V. 20 (92). – P. 4-10.

- Ilyin A.A., Kolachev B. A., Polkin I.S. Titanium alloys. Composition, structure, properties. Reference book. – M.: VILS - MATI, 2009. - 520 pр.

- Materials Properties Handbook. Titanium Alloys / Ed. by R.Boyer, G.Welsch, E.W.Collings. – ASM International. The Material Information Society, 1994. –1176 p.

- Tsvikker U. Titanium and his alloys. M.: Metallurgy, 1979. - 512 pp.

- Drozdovsky B.A., Prokhodtseva L.V., Novosiltseva N. I. Crack resistance of titanium alloys. M.: Metallurgy, 1983. - 192 pр.

[1] Здесь и далее % по массе.