ПРОГНОСТИКА ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

Скиба В.Ю.1, Иванцивский В.В.2, Хлебова И.В.3, Скиба П.Ю.4

1ORCID: 0000-0002-8242-2295, Кандидат технических наук, доцент, 2Доктор технических наук, доцент, 3Студент, 4Студент, Новосибирский государственный технический университет

ПРОГНОСТИКА ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

Аннотация

Приведены основные позиции теории обоснования технических характеристик металлорежущих станков на базе математического моделирования условий их эксплуатации. Представленный подход, основанный на использовании математического аппарата теории вероятности и математической статистики, закладывает возможность использования систем автоматического проектирования на начальной стадии разработки общей концепции нового технологического оборудования. Изложенный подход обладает достаточно широкой универсальностью, так как он позволяет, кроме основной, решать и ряд других задач: исследовать динамику трансформации основных ТХ оборудования при совершенствовании процессов механической обработки; определять эквивалентные нагрузки при расчете элементов приводов на усталостную прочность; оценивать теплостойкость конструкций; оптимизировать параметрические ряды технологических машин.

Ключевые слова: металлообрабатывающий станок, технические характеристики, прогнозирование, логнормальное распределение.

Skeeba V.Yu.1, Ivancivsky V.V.2, Khlebova I.V.3, Skeeba P.Yu.4

1ORCID: 0000-0002-8242-2295, PhD in Engineering, Associate professor, 2PhD in Engineering, Associate professor, 3Student, 4Student, Novosibirsk State Technical University

PROGNOSTICS SPECIFICATIONS OF METALWORKING EQUIPMENT

Abstract

The problems of theoretical grounds of machine tools specifications based on mathematic operational simulation are discussed in the paper. The proposed approach is based on the probability theory and mathematical statistics apparatus. It is universal and makes it possible to use automated design engineering systems at an initial development phase of the general concept of new equipment. The presented approach is highly flexible since it allows solving not only the main problems but performing a number of other tasks, e.g. to investigate the transformation dynamics of major technical specifications of equipment while improving machining processes; to determine equivalent loads of driving elements for fatigue strength; to evaluate the heat resistance of structures; and to optimize the parametric series of production machines.

Keywords: metal working machine, specifications, forecasting, lognormal distribution.

Процесс создания нового металлорежущего оборудования, как и любой технологической машины, обычно начинается с разработки технического предложения – общей концепции объекта проектирования. И в качестве одного из первоочередных здесь решается вопрос выбора оптимальных значений технических характеристик (ТХ) изделия, отражающих его технологические возможности, металло- и энергоёмкость, приспособленность конструкции к человеку и т.п. Принятый комплекс значений ТХ в конечном счете во многом предопределяет стоимость оборудования и эффективность его в эксплуатации [1 - 9]. Не вызывает сомнений тот факт, что ошибки, допущенные на данном этапе проектирования, в дальнейшем очень трудно поддаются устранению и могут привести к обесцениванию всей проделанной работы.

Применительно к металлорежущему оборудованию специфика проблемы обусловлена следующим. Во-первых, при разработке станочной системы необходимо предвосхищать условия ее эксплуатации в отдаленной перспективе. Период упреждения может составлять порядка десяти и более лет, учитывая суммарную длительность процессов проектирования, изготовления, испытания и функционирования станка, что переводит такой прогноз в область долгосрочного. Во-вторых, между размерными параметрами деталей и инструмента, а также элементами режима резания существует корреляционная связь. Но особую сложность этот вопрос приобретает для универсальных металлорежущих станков, предназначенных для выполнения большого числа самых разнообразных технологических операций на деталях широкой номенклатуры.

На практике при решении этой проблемы используются различные подходы, в том числе, основанные на аналитических методах расчета. Однако применение последних не всегда корректно, поскольку они не учитывают многие нюансы, присущие реальным условиям эксплуатации станков. Другие известные методы проработаны пока фрагментарно, не сформировались в систему и не получили широкого распространения.

Для решения задачи прогнозирования ТХ станков нами предлагается методология, построенная на базе математического моделирования.

Теория и методика исследований

В любой технологической машине, несмотря на то, что ей свойственен достаточно большой перечень ТХ, всегда можно выделить несколько доминирующих характеристик. Основными ТХ, по мнению многих исследователей, в станкостроении являются: предельные значения частоты вращения исполнительного органа (nmin и nmax), номинальный крутящий момент МН и мощность привода главного движения (электродвигателя) NД. Оставшиеся технические характеристики являются либо производными от основных технических характеристик, либо не оказывают заметного влияния на главные показатели качества.

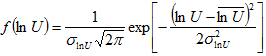

В процесс функционирования станочного оборудования параметры технологических операций (диаметр d детали (инструмента), скорость резания Vр, скорость перемещения источника энергии высокой концентрации Vист, сила резания Р и т.д.) имеют стохастический характер. Тогда, согласно теории вероятностей, они могут быть описаны каким-либо законом распределения. При определении его типа необходимо учитывать то обстоятельство, что такие элементы режима обработки как скорость и сила резания, в свою очередь, являются по существу производными от мультипликативного действия многих независимых и слабо зависимых случайных факторов (глубины резания, подачи, стойкости инструмента и т.д.). Степень влияния каждого фактора различна, но в пределах свойственного для них уровня изменяется незначительно. В связи с этим на основании теоремы Ляпунова можно предположить, что итоговая случайная величина (параметр операции) U будет обладать логарифмически нормальным распределением, дифференциальная функция которого

(1)

(1)

где ![]() и

и ![]() - показатели распределения: среднее значение (математическое ожидание) и среднее квадратическое отклонение логарифмов случайной величины соответственно.

- показатели распределения: среднее значение (математическое ожидание) и среднее квадратическое отклонение логарифмов случайной величины соответственно.

Это подтверждается результатами многочисленных статистических исследований размеров обрабатываемых поверхностей деталей и используемого инструмента: кривые их распределений имеют скошенный характер с ярко выраженной положительной асимметрией и хорошо аппроксимируются логнормальной зависимостью. Возможно, что иные виды функций позволят более адекватно отразить закономерности распределений параметров условий обработки. Однако при прогнозировании нет необходимости в излишней детализации свойств объекта, достаточно выявить наиболее важные тенденции его развития, действие которых можно ожидать в перспективе.

Одно из неоспоримых достоинств принятой модели — простота процедуры ее прогноза, так как для построения логарифмически нормального распределения необходимо располагать лишь средним и максимальным значениями случайной величины, которые относительно несложно предсказать на требуемый период учреждения. Более того, использование при численном моделировании только лишь величин математического ожидания ElnU ≈ ![]() и дисперсии

и дисперсии ![]() , позволяет значительно повысить надежность прогноза, а благодаря устойчивости закона (при формировании нормально распределенных величин обеспечивается и результирующее нормальное распределение их производной величины), становится возможным моделировать распределения эксплуатационных характеристик (ЭХ) станка: частоту вращения n и крутящий момент М на шпинделе, эффективную мощность N (как текущие значения, не выходящие за пределы ТХ) через параметры технологических операций при условии, что они с ней связаны, но легче поддаются прогнозу. Таким образом, на основании теорем о математических ожиданиях и дисперсиях, а также известного уравнения

, позволяет значительно повысить надежность прогноза, а благодаря устойчивости закона (при формировании нормально распределенных величин обеспечивается и результирующее нормальное распределение их производной величины), становится возможным моделировать распределения эксплуатационных характеристик (ЭХ) станка: частоту вращения n и крутящий момент М на шпинделе, эффективную мощность N (как текущие значения, не выходящие за пределы ТХ) через параметры технологических операций при условии, что они с ней связаны, но легче поддаются прогнозу. Таким образом, на основании теорем о математических ожиданиях и дисперсиях, а также известного уравнения ![]() можно записать

можно записать

![]() (2)

(2)

![]() (3)

(3)

На основе известных соотношений М = P∙d/2 и ![]() аналогичным образом формируются зависимости, используемые при расчете показателей логарифмически нормальных распределений для данных ЭХ.

аналогичным образом формируются зависимости, используемые при расчете показателей логарифмически нормальных распределений для данных ЭХ.

На металлорежущем оборудовании различные условия обработки объективно воспроизводятся с неодинаковой степенью повторяемости, иначе говоря, каждое из них осуществляется чаше или реже по сравнению с остальными. Наделение конкретных условий обработки отличительными признаками с целью их идентификации позволяет одновременно очертить границы исследуемой области эксплуатации станка. Ниже это достигается сочетаниями метода обработки (точение, фрезерование, сверление и т.д.) А, материалов детали В и режущего инструмента С. Тогда вероятность реализации каждого из возможных условий обработки может быть получена на основе теоремы умножения вероятностей

![]() (4)

(4)

где pi(A) - вероятность i-го метода обработки; pj(B) - вероятность обработки детали из j-го материала; pk(C/AB) - условная вероятность применения k-го материала инструмента при соответствующем методе обработке и материале заготовки. Следует отметить, что суммарная вероятность pijk всех условий обработки должна быть равной 1 , т.е. ![]() . В предыдущем и последующих математических выражениях сложный индекс ijk заменен на мультииндекс q.

. В предыдущем и последующих математических выражениях сложный индекс ijk заменен на мультииндекс q.

Таким образом, для построения распределений эксплуатационных характеристик станка необходимо иметь достоверную информацию о ![]() , Umax, R и pq. В свою очередь, при прогнозировании этих исходных данных целесообразно использовать методы экспертных оценок, математического моделирования или их комбинацию. Первую группу методов применяют, обычно, при отсутствии или малом объеме статистической информации за ретроспективный период, а также при прогнозировании развития технических систем в отдаленном будущем. Вторая группа позволяет прогнозировать протекание эволюционных процессов, хорошо описываемых, например, так называемыми S-образными функциями.

, Umax, R и pq. В свою очередь, при прогнозировании этих исходных данных целесообразно использовать методы экспертных оценок, математического моделирования или их комбинацию. Первую группу методов применяют, обычно, при отсутствии или малом объеме статистической информации за ретроспективный период, а также при прогнозировании развития технических систем в отдаленном будущем. Вторая группа позволяет прогнозировать протекание эволюционных процессов, хорошо описываемых, например, так называемыми S-образными функциями.

В предложенной математической модели, заложен принцип суперпозиции, в соответствии с которым

![]() (5)

(5)

где f(x) – дифференциальная функция итогового распределения исследуемой характеристики х (x - натуральный логарифм n, М или N); ![]() - дифференциальная функция элементарного распределения характеристики для конкретного условия обработки q; ω - количество разных условий обработки.

- дифференциальная функция элементарного распределения характеристики для конкретного условия обработки q; ω - количество разных условий обработки.

Результаты и обсуждение

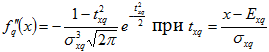

Анализируя выражение (5), приходим к выводу, что конечное распределение формируется путем сложения частных функций с учетом их весовых коэффициентов. После построения картин распределений всех ЭХ можно определить наиболее рациональные значения каждой характеристики. Фактически речь идет о начальном этапе оптимизации. Данная задача представляет собой серьезную и самостоятельную проблему, при решении которой приходится принимать во внимание как минимум два противоречивых обстоятельства. С одной стороны, расширение границ значений характеристик сопровождается повышением производительности станка, а с другой — ростом капитальных и текущих затрат. Принять за критерий — приведенные затраты (как наиболее объективный показатель), на ранней стадии проектирования не представляется возможным. Поэтому приходится прибегать к анализу характера изменения моделируемой зависимости (4), для чего лучше всего подходит ее вторая производная:

![]() (6)

(6)

(7)

(7)

где ![]() - нормированное отклонение.

- нормированное отклонение.

Тогда задача оптимизации по существу сводится к установлению крайних экстремумов целевой функции ![]() . В частности видно, что основной объем работы находится внутри зоны, ограниченной значениями xmin и xmax. Иногда при этом используются дополнительно еще и квантили базового распределения.

. В частности видно, что основной объем работы находится внутри зоны, ограниченной значениями xmin и xmax. Иногда при этом используются дополнительно еще и квантили базового распределения.

На заключительном этапе оптимизации необходимо перейти к комплексному анализу полученной системы распределений эксплуатационных характеристик и определению на базе его результатов уже значений технических характеристик. Так, например, приведенное выше известное соотношение, связывающее частоту вращения n и крутящий момент М на шпинделе с третьей ЭХ — мощностью резания N, трансформируется в общепринятое в машиностроении выражение ![]() . Эти характеристики априори образуют систему случайных величин, описываемых функцией

. Эти характеристики априори образуют систему случайных величин, описываемых функцией

![]() (8)

(8)

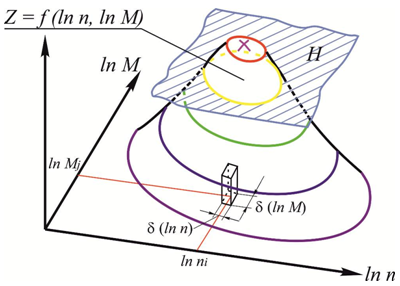

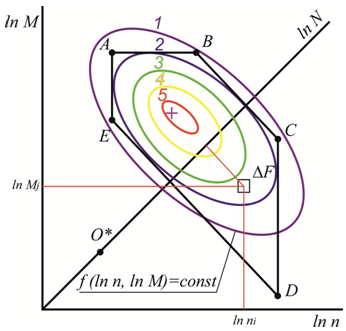

Геометрически зависимость (7) представляет собой поверхность распределения (рис. 1). Ось lnN, являясь по существу производной, лежит в одной плоскости с основными координатными осями ln n и ln М. При условии единства масштаба логарифмических шкал она располагается по отношению к ним под углом 45°, однако ее начало — 0* смещено на величину lп 9554 от точки 0. Это распределение чаще всего изображают в виде семейства кривых равной плотности (рис. 2) или (их еще называют) линий равных вероятностей. Для построения такой картины поверхность распределения (рис. 1) рассекают плоскостью Н параллельно горизонтальной, а затем полученные сечения проецируют на нее.

Здесь же наносят линии определенных ранее границ варьирования ЭХ.

Рис. 1 - Поверхность распределения системы эксплуатационных характеристик

В результате получается область оптимального использования оборудования — F, очерченная многоугольником ABCDE. Причем дополнительное ограничение его Nmin введено из экономических соображений, так как при малых нагрузках резко снижается коэффициент мощности электродвигателя, а также коэффициент полезного действия механической части привода.

Осуществляя последовательное интегрирование функции ![]() внутри области F, можно установить вероятности pij выполнения работ для любых сочетаний значений ni, Mj и соответствующих им значений Nij. Вероятность попадания в область ΔF описывается интегралом

внутри области F, можно установить вероятности pij выполнения работ для любых сочетаний значений ni, Mj и соответствующих им значений Nij. Вероятность попадания в область ΔF описывается интегралом

Рис. 2 - Картина распределения системы эксплуатационных характеристик станка

![]()

Нахождение объема работ, выполняемых на станке с максимальной производительностью, определяется посредством суммирования этих вероятностей по всей области F. При необходимости осуществляется корректировка положения границ, а, следовательно, и значений ЭХ (изменение положения границ обусловлено также потребностью в увязке значений n с рядом предпочтительных чисел и округлением значений М).

Полученный таким образом окончательный вариант картины распределения эксплуатационных характеристик позволяет одновременно установить оптимальные значения технических характеристик проектируемого станочного оборудования: предельные значения частоты вращения исполнительного органа (nmin и nmax), номинальный крутящий момент МН и мощность привода главного движения (электродвигателя) NД.

Выводы

К достоинствам предлагаемой методологии обоснования технических характеристик станков следует отнести минимальный объем первичной информации, возможность замены трудно прогнозируемых параметров на более доступные, малую чувствительность к ошибкам прогноза исходных факторов. Изложенный подход обладает достаточно широкой универсальностью, так как он позволяет, кроме основной, решать и ряд других задач: исследовать динамику трансформации основных ТХ оборудования при совершенствовании процессов механической обработки; определять эквивалентные нагрузки при расчете элементов приводов на усталостную прочность; оценивать теплостойкость конструкций; оптимизировать параметрические ряды технологических машин.

Список литературы / References

- Иванцивский В.В., Скиба В.Ю. Совмещение операций поверхностной закалки и финишного шлифования на одном технологическом оборудовании // Обработка металлов (технология, оборудование, инструменты). -2006. - № 1 (30). - С. 16-18

- Интегральная обработка как эффективное направление решения задачи перехода к ресурсосберегающим технологиям / В.Ю. Скиба, В.В. Иванцивский, Н.П. Зуб, С.В. Туревич // Инновационная деятельность. -2010. -№ 1 (10). -С. 66-69.

- Новая высокопроизводительная и ресурсосберегающая интегральная обработка / В.Ю. Скиба, В.В. Иванцивский, Н.П. Зуб, С.В. Туревич // В мире научных открытий. -2010. -№ 2-3. -С. 91-93.

- Иванцивский В.В., Скиба В.Ю. Эффективность объединения операций поверхностной закалки и шлифования на одном технологическом оборудовании // Обработка металлов (технология, оборудование, инструменты). – 2010. – № 4 (49). –С. 15–21.

- Моделирование несущих систем технологических машин / Ю.И. Подгорный, В.Ю. Скиба, А.В. Кириллов, В.Н. Пушнин, И.А. Ерохин, Д.Ю. Корнев // Обработка металлов (технология, оборудование, инструменты). – 2014. – №2 (63). – С.91-99.

- Определение основных параметров технологического оборудования / Ю.И. Подгорный, Т.Г. Мартынова, В.Ю. Скиба, В.Н. Пушнин, Н.В. Вахрушев, Д.Ю. Корнев, Е.К. Зайцев // Обработка металлов (технология, оборудование, инструменты). -2013. -№ 3 (60). -С. 68-73.

- Выбор конструктивных параметров несущих систем машин с учетом технологической нагрузки / Ю.И. Подгорный, В.Ю. Скиба, А.В. Кириллов, О.В. Максимчук, Д.В. Лобанов, В.Р. Глейм, А.К. Жигулев, О.В. Саха // Обработка металлов (технология, оборудование, инструменты). - 2015. - № 4 (69). - С. 51-60.

- Skeeba V.Yu., Ivancivsky V.V., Lobanov D.V., Zhigulev A.K. and Skeeba P.Yu. Integrated Processing: Quality Assurance Procedure of the Surface Layer of Machine Parts during the Manufacturing Step "Diamond Smoothing" // IOP Conference Series: Materials Science and Engineering. 2015. Vol. 125. - P. 012031.

- Skeeba V.Yu., Ivancivsky V.V., Kutyshkin A.V., Parts K.A. Hybrid processing: the impact of mechanical and surface thermal treatment integration onto the machine parts quality // IOP Conference Series: Materials Science and Engineering. - 2016. - Vol. 126. - P. 012016.

Список литературы на английском языке / References in English

- Ivancivsky V.V., Skeeba V.Yu. Sovmeshchenie operatsii poverkhnostnoi zakalki i finishnogo shlifovaniya na odnom tekhnologicheskom oborudovanii [Combining the operations of surface hardening and finish grinding on the same processing equipment]. Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. – 2006. № 1 (30). P. 16–18. [in Russian]

- Integral'naya obrabotka kak effektivnoe napravlenie resheniya zadachi perekhoda k resursosberegayushchim tekhnologiyam [Integrated processing as an effective direction of the decision problems of transition to alternative technologies] / V.Yu. Skeeba, V.V. Ivancivsky, N.P. Zub, S.V. Turevich // Innovatsionnaya deyatel'nost' [Innovative Activities]. - 2010. № 1 (10). P. 66-69. [in Russian]

- Novaya vysokoproizvoditel'naya i resursosberegayushchaya integral'naya obrabotka [New high-performance and resource-conscious integrated processing] / V.Yu. Skeeba, V.V. Ivancivsky, N.P. Zub, S.V. Turevich // V mire nauchnykh otkrytii [The World of Scientific Discoveries]. - 2010. № 2-3. P. 91-93. [in Russian]

- Ivancivsky V.V., Skeeba V.Yu. Effektivnost' ob"edineniya operatsii poverkhnostnoi zakalki i shlifovaniya na odnom tekhnologicheskom oborudovanii [Integration effectiveness of operations of surface hardening and grinding on a single technology equipment] // Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. – 2010. № 4 (49). P. 15–21. [in Russian]

- Modelirovanie nesushchikh sistem tekhnologicheskikh mashin [Modeling of the technological machines support systems] / Yu.I. Podgornyj, V.Yu. Skeeba, A.V. Kirillov, V.N. Pushnin, I.A. Erokhin, D.Yu. Kornev // Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. – 2014. №2 (63). P. 91-99. [in Russian]

- Opredelenie osnovnykh parametrov tekhnologicheskogo oborudovaniya [Determination of the main parameters of the processing equipment] / Yu.I. Podgornyj, T.G. Martynova, V.Yu. Skeeba, V.N. Pushnin, N.V. Vakhrushev, D.Yu. Kornev, E.K. Zaitsev // Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. - 2013. № 3 (60). P. 68-73. [in Russian]

- Vybor konstruktivnykh parametrov nesushchikh sistem mashin s uchetom tekhnologicheskoi nagruzki [Selection of form factors of machine carrying systems in reliance on the process duty] / Yu.I. Podgornyj, V.Yu. Skeeba, A.V. Kirillov, O.V. Maksimchuk, D.V. Lobanov, V.R. Gleim, A.K. Zhigulev, O.V. Sakha // Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. - 2015. № 4 (69). P. 51-60. [in Russian]

- Skeeba V.Yu., Ivancivsky V.V., Lobanov D.V., Zhigulev A.K. and Skeeba P.Yu. Integrated Processing: Quality Assurance Procedure of the Surface Layer of Machine Parts during the Manufacturing Step "Diamond Smoothing" // IOP Conference Series: Materials Science and Engineering. - 2015. V. 125. P. 012031. [in English]

- Skeeba V.Yu., Ivancivsky V.V., Kutyshkin A.V., Parts K.A. Hybrid processing: the impact of mechanical and surface thermal treatment integration onto the machine parts quality // IOP Conference Series: Materials Science and Engineering. - 2016. V. 126. P. 012016. [in English]