ПРОЕКТИРОВАНИЕ МАНИПУЛЯТОРОВ ДЛЯ ФОРМИРОВАНИЯ ВИРТУАЛЬНЫХ ИЗОБРАЖЕНИЙ НА МАТЕРИАЛЬНОЙ ПЛОСКОСТИ

Арабов Д.И.1, Колесников М.А.2, Юдин А.В.3

ORCID: 0000-0002-9114-0855, 1Ассистент, 2Студент, 3Инженер, Московский государственный технический университет им.Н.Э.Баумана

ПРОЕКТИРОВАНИЕ МАНИПУЛЯТОРОВ ДЛЯ ФОРМИРОВАНИЯ ВИРТУАЛЬНЫХ ИЗОБРАЖЕНИЙ НА МАТЕРИАЛЬНОЙ ПЛОСКОСТИ

Аннотация

В данной работе представлена концепция воссоздания виртуальных изображений на материальной плоскости посредством управляемых манипуляторов, для работы которых было разработано специальное программное обеспечение и алгоритмы управления. В качестве исполнительного механизма манипулятора, на примере которого производится рассмотрение данной концепции, используются сервоприводы. Для них также представлен принцип работы, на основании которого создана система управления с использованием отрицательной обратной связи, и проведен сравнительный анализ и экспериментальная оценка эффективности различных управляющих алгоритмов: с использованием ООС и без нее. Также в работе рассмотрен вопрос применимости подобных манипуляторов в структуреFAB LAB и в условиях персонального цифрового производства и возможность универсализации данной концепции и ее применимости к любым мехатронным системам на основе сервоприводов.

Ключевые слова: FAB LAB, манипуляторы, управление, сервопривод, интерфейс, цифровое производство, автоматизация, мехатроника, ШИМ, Squeak, Smalltalk.

Arabov D. I.1, Kolesnikov M. A.2, Yudin A. V.3

ORCID: 0000-0002-9114-0855, 1Assistant, 2Student, 3Engineer, Bauman Moscow State Technical University

MANIPULATOR DESIGN FOR VIRTUAL IMAGE FORMATION ON A MATERIAL PLANE

Abstract

This paper describes the concept of reproducing virtual images on a material plane by means of controlled manipulators, which special software and control algorithms have been developed for. Servos are used as the manipulator mechanism, which sample this concept is considered. Working principle is also introduced for them, based on which a control system using negative feedback was designed, and a comparative analysis and experimental evaluation of the efficiency of different control algorithms: with using of negative feedback and without it. The applicability of these manipulators in the FAB LAB structure and in terms of personal digital fabrication and the possibility of universalization of the concept and its applicability to any mechatronic system based on servosare also considered in this paper.

Keywords: FAB LAB, manipulator, control, servo, interface, digital fabrication, automation, mechatronics, PWM, Squeak, Smalltalk.

ВведениеСоздание виртуальных изображений на материальной плоскости заключается в графическом воспроизведении файла, содержащего исполняемый рисунок, посредством исполнительных механизмов, перемещающих пишущий элемент. Данный принцип широко применяется в современном мире [1-11]: от печати документов на принтере до создания рисунков печатных плат посредством фрезеровального станка. Рассматриваемый принцип позволяет получить наглядное представление обрабатываемой графической информации заданного масштаба и точности, однако из-за сложности и габаритов оборудования данная технология не является достаточно мобильной и универсальной, так как большинство станков служат для выполнения одной конкретной задачи и их перепрофилирование зачастую не представляется возможным.

В настоящее время для решения задач персонального цифрового производства представлен широкий выбор разнообразного оборудования: от станков лазерной резки до 3D-принтеров [3]. В данной статье будет рассмотрен вопрос создания мультифункционального оборудования [2] на примере разработки системы управления для устройства по созданию виртуальных изображений.

В данной работе предложен новый способ управления системой, основанной на сервоприводах, отличающийся от известных тем, что данный алгоритм учитывает влияние отрицательной обратной связи на уровне микроконтроллера, объединяющего всю систему, а не только в рамках блока управления каждого отдельного сервопривода. Это позволяет решить проблему увеличения точности и взаимосвязи между отдельными элементами системы, а также упрощает возможность изменения конфигурации оборудования, что в свою очередь приводит к увеличению технологичности всего производственного цикла при штучном и мелкосерийном производстве [9].

1 Аппаратно-программные средства регулирования положения пишущего элемента

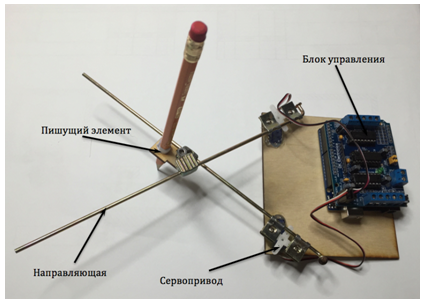

Основным инструментом регулирования положения пишущего элемента является сервопривод. Соответственно, система управления на примере приведенного выше устройства основывается на системе управления сервоприводом, для построения которой необходимо в первую очередь проанализировать принцип работы движка. Общий вид системы представлен на рис.1.

Рисунок 1 – Общий вид устройства по воспроизведению изображений на плоскости

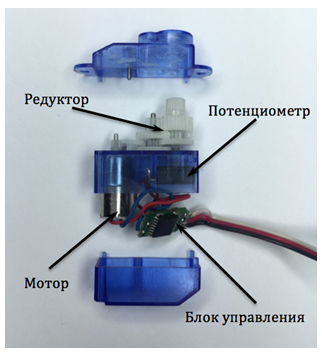

Все сервоприводы имеют одинаковую структуру и состоят из следующих основных частей: блок управления, преобразующий сигналы с контроллера в напряжение на двигателе и считывающий его текущее положение, мотора с редуктором и потенциометра, механически соединенного с выходным валом и обеспечивающего обратную связь (рис.2).

Рисунок 2 – Структура сервопривода

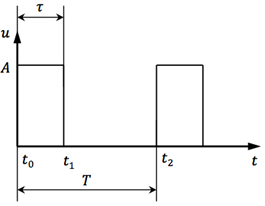

Для управления сервоприводами служит ШИМ-сигнал (рис.3), представляющий собой прямоугольный импульс, длительность которого определяет угол поворота выходного вала. Период T такого сигнала составляет 20 мс, а длительность импульса от 0,8 до 2,2 мс, что соответствует крайним положениям выходного вала в ![]() соответственно. Изменение угла поворота в этих пределах линейно зависит от длительности

соответственно. Изменение угла поворота в этих пределах линейно зависит от длительности ![]() . Во встроенной в сервопривод схеме управления поступающий прямоугольный сигнал преобразуется в опорное напряжение (1), сравнивающееся с напряжением на потенциометре. При наличии разностного сигнала, на двигатель подается напряжение соответствующей полярности.

. Во встроенной в сервопривод схеме управления поступающий прямоугольный сигнал преобразуется в опорное напряжение (1), сравнивающееся с напряжением на потенциометре. При наличии разностного сигнала, на двигатель подается напряжение соответствующей полярности.

Рисунок 3 – Управляющий ШИМ-сигнал

Функция u(t) описывает ШИМ-сигнал и определяется как:где А– амплитуда импульса, определенная для каждой конкретной модели. При подаче на сервопривод некорректного сигнала (неподходящий период T или амплитуда А ), его поведение будет зависеть от алгоритмов, заложенных в блоке управления.

Все сервоприводы имеют встроенную петлю отрицательной обратной связи[18] (ООС), позволяющую в рамках самого движка поддерживать заданное значение угла поворота. Существенный недостаток такой петли в том, что она является «закрытой» и обратная связь по отношению к микроконтроллеру отсутствует. Такое управление сервоприводом, когда микроконтроллер не имеет информации о положении выходного вала, а только посылает управляющие команды, не позволяет добиться высокой точности позиционирования. Особенно большие рассогласования желаемого и действительного значений будут возникать при интенсивной работе сервопривода, что может оказать серьезное негативное воздействие на конечный результат и, следовательно, крайне нежелательно в робототехнике.

Для устранения данного недостатка в предлагаемой системе управления вводится принудительное считывание микроконтроллером текущего выходного угла, т. е. искусственное создание «открытой» петли ООС [9]. Полученное таким образом значение впоследствии обрабатывается по системе ПИД-регулятора (2).

где: ![]() – ошибка регулирования, величина отклонения от заданного значения;

– ошибка регулирования, величина отклонения от заданного значения;

Слагаемые в (1) отвечают за соответственно пропорциональную (текущее отклонение), интегрирующую (статическая ошибка) и дифференцирующую (прогнозируемые отклонения) составляющие.

Поскольку в данной модели имеет место программная реализация ПИД-регулятора[4], для оптимизации расчетов переходим к рекуррентной формуле (3).

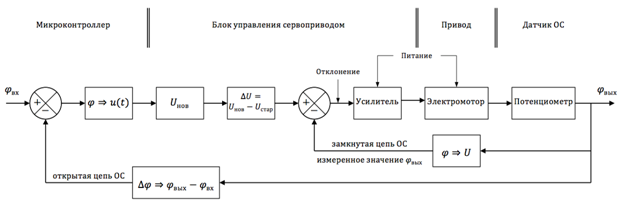

Суммируя все вышесказанное можно предложить следующую модель управления (Рис.4):

1) на микроконтроллер поступает требуемое значение угла;

2) далее он преобразуется в ШИМ-сигнал и посылается в сервопривод;

3) в блоке управления он преобразуется в новое опорное напряжение Uнов по формуле (1);

4) компаратор определяет разность между новым и старым опорными напряжениями;

5) если таковая имеется, то она усиливается и подается на двигатель;

6) выходной вал редуктора поворачивает качалку потенциометра и постоянное напряжение на нем, изменяясь, позволяет определить новый выходной угол.

Из формулы (1) и условия линейности следует, что

и, соответственно, каждому градусу поворота соответствует шаг в 2 мВ.

Основное регулирование при данной системе происходит на микроконтроллере [11-20], благодаря открытой петле обратной связи.

Рисунок 4 – Система управления сервоприводом с двумя петлями ООС

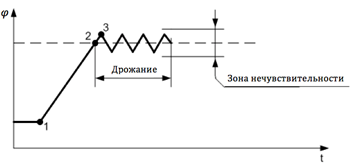

При данной системе управления необходимо также учитывать переходный процесс, происходящий при повороте выходного вала в сервоприводах, не поддерживающих регулирование скорости вращения мотора (рис.5). В момент 1 на сервопривод поступает команда на совершение поворота и привод начинает ее отработку. В момент 2 опорное напряжение сравнивается с напряжением на потенциометре, но в силу инерции выходной вал проскакивает это значение и в момент 3 в действие вступает обратная связь, корректирующая выходной угол, и управляющая электроника отрабатывает мотором назад и все повторяется. В результате наблюдается дрожание выходного вала возле требуемого положения. Для борьбы с таким дрожанием вводится зона нечувствительности (также «мертвая зона»), в которой компаратор не выдает разницы между опорным и считываемым значениями [16]. Величина этой зоны определяет точность позиционирования выходного вала сервопривода. Так как производитель сам закладывает величину зоны нечувствительности, то в отсутствии открытой петли обратной связи, повлиять на точность позиционирования выходного угла невозможно. Однако имея данную петлю, есть возможность искусственно корректировать эту зону, так как сравнение будет происходить в управляющих алгоритмах микроконтроллера, уменьшая, либо, наоборот, увеличивая ее, в зависимости от задач поставленных пользователем. Большая область нечувствительности – отсутствие дрожания и меньшее энергопотребление при малой выходной точности, маленькая зона – повышенная точность при риске появления дрожания и рост энергетических затрат. Допустимая минимальная величина «мертвой зоны» определяется точностью выполнения механики редуктора.

Рисунок 5 – График переходного процесса на сервоприводе

Поскольку на контроллер значения подаются с компьютера, стоит также учитывать особенности данных команд [21, 22]. Управляющая программа посылает на МК значение угла поворота, передаваемого определенным количеством байт, в зависимости от которого будет определен шаг квантования угла поворота сервопривода. Величина этого шага может быть определена по формуле (4) и, если информация о положении передается одним байтом, составит

где: φ– угол поворота сервопривода; n – количество байт, приходящихся на одну управляющую команду.При увеличении разрядности управляющей команды, шаг квантования можно уменьшить настолько, что погрешность позиционирования будет определяться только точностью сервопривода.

Учитывая данную погрешность следует выбирать и величину зоны нечувствительности сервопривода, так как не имеет смысла делать ее меньше ошибки квантования . Таким образом, если ![]() , то

, то ![]() принимается равным 0.

принимается равным 0.

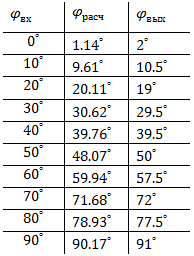

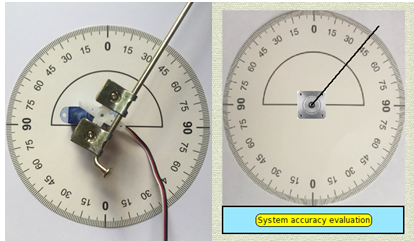

Рисунок 6 – Оценка точности системы управления

Таблица 1 - Результаты эксперимента

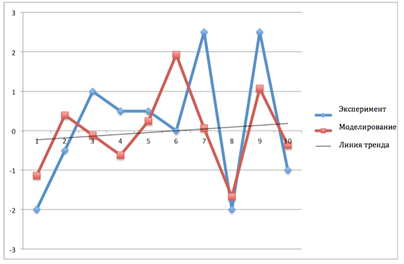

Анализируя полученные данные можно сделать вывод о пригодности использования данной системы [14], поскольку результаты эксперимента имеют одинаковый порядок ошибки с результатами, полученными из математической модели. А линия тренда на графике отклонений этой модели свидетельствует о минимальной прогнозируемой ошибке, получаемой при использовании разрабатываемой в данной статье системы управления (рис.7).

Рисунок 7 – Анализ корректности системы управления сервоприводом

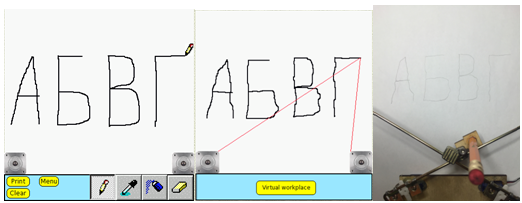

Для анализа работоспособности данной системы в реальных условиях, управление устройства, представленного на Рис.1, было осуществлено на ее основе. В среде Squeak была также построена модель данного конкретного объекта [13] и проведено сравнение результатов, полученных с ее помощью, с результатами эксперимента.

Полученная картина представлены на рисунке 8.

Рисунок 8 – Оценка действительных ошибок системы

Судя по полученным результатам, можно сделать вывод, что разработанная модель управления позволяет достаточно точно оценить реальную работу системы[15] и увеличить точность управления.

Полученная в данной работе система управления позволяет осуществить достаточно точное управление и прогнозирование работы сервопривода [1]. Также данная модель [14] является универсальной и может быть применена к любому устройству на основе сервоприводов, позволяя проводить анализ его работоспособности и ожидаемых свойств.

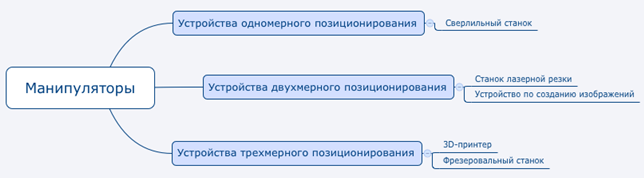

2 Анализ применимости манипуляторов в концепции FAB-LAB

Различные манипуляторы нашли широкое применение в концепции FAB LAB. На рисунке 9 представлена классификация и примеры оборудования [8], основанного на работе различных приводов.

Рисунок 9 – Классификация использования манипуляторов

Все вышеприведенное оборудование может быть построено на базе сервоприводов и приведено к общему виду, когда смена функций станка осуществляется посредством замены исполнительного элемента (в данном случае пишущего элемента) и программного алгоритма работы. Данная концепция позволяет создать условия для быстрого и мобильного прототипирования устройств, что играет важную роль в условиях персонального цифрового производства. Также рассмотренная идея повышает доступность оборудования за счет его универсальности, что непременно способствует развитию движения FAB LAB.

Заключение

В данной статье рассмотрена система управления сервоприводом, отличающаяся повышенной точностью позиционирования и прогнозирования работы устройства. Она также является универсальной и применимой к большому спектру оборудования. Рассмотрен вопрос о рациональности внедрения данного алгоритма в концепцию FAB LAB для ее упрощения и повышения ее доступности.

Целесообразность дальнейшей работы очевидно следует из актуальности данной системы в условиях персонального цифрового производства, экономичности и доступности процесса прототипирования сложных систем (например, робототехнических систем, производственных систем [4-7, 19,21]), когда отсутствует возможность выполнять каждую отдельную операцию на специализированном оборудовании и универсализация станков имеет существенное значение в процессе производства прототипа. Также рассмотренная модель может быть применена для увеличения скорости и мобильности прототипирования устройств, так как не только изменение конфигурации, но и процесс монтажа/демонтажа оборудования будет существенно упрощен. Система может органично дополнить уже существующие способы эффективного управления производственными комплексами [10-12], а также быть в дальнейшем расширена хорошо зарекомендовавшими себя техническими модулями [17].

Литература

- Иванов Ю. В. Автоматизация производства электронной аппаратуры - Москва, Издательство "БИНОМ. Лаборатория знаний". 2015.336.

- Иванов Ю. В. Компьютерная технологическая подготовка сборки электронной аппаратуры в робототизированном комплексе - Москва, Издательство "БИНОМ. Лаборатория знаний". 2015. 715 c.

- А.А.Арабов, А.И. Власов, В.Н.Гриднев, Д.Е. Зотьева, В.В.Маркелов FAB-LAB технологии быстрого прототипирования изделий электронной техники // Материалы II международной научно-практической конференции «Современные научные исследования: методология, теория и практика. – Нижний Новгород, ЦСРНИ, 2 июня 2014 г. – С.157 –161.

- Иванов Ю.В. Проектирование операций сборки, выполняемых на оборудовании с числовым программным управлением. Учебное пособие по курсовому и дипломному проектированию по курсу Технология приборостроения и производства ЭА - Москва, Изд-во МГТУ им.Н.Э.Баумана. 1984.

- Иванов Ю.В. Автоматизация проектирования устройств захвата электронных компонентов для автоматической сборки электронной аппаратуры. Учебное пособие - М.: Изд-во МГТУ им. Н.Э. Баумана. 2002.

- Иванов Ю.В. Автоматизация проектирования головок монтажа электронных компонентов для автоматической сборки электронной аппаратуры - Москва. Изд-во МГТУ им. Н.Э. Баумана. 2002.

- Иванов Ю.В. Автоматизация проектирования загрузочных устройств электронных компонентов для автоматизированной сборки электронной аппаратуры. Учебное пособие - М.: Изд-во МГТУ им. Н.Э. Баумана. 2002.

- Журавлева Л.В., Власов А.И. Визуализация творческих стратегий с использованием ментальных карт // Прикаспийский журнал: управление и высокие технологии. 2013. № 1 (21). С. 133-140.

- Еланцев А.В., Маркелов В.В. Методы расчета технологичности электронно-вычислительных и радиоэлектронных средств - Москва, Изд-во МГТУ им. Н.Э. Баумана. 1989.

- А.И.Власов, А. Е. Михненко Информационно-управляющие системы для производителей электроники // Производство электроники: технологии, оборудование материалы. - 2006. - №3.- С.15-21.

- А. И. Власов, А. Е. Михненко Принципы построения и развертывания информационной системы предприятия электронной отрасли // Производство электроники: технологии, оборудование материалы. 2006. № 4. С. 5-12.

- Власов А.И., Ганев Ю.М., Карпунин А.А. Системный анализ "бережливого производства" инструментами визуального моделирования // Информационные технологии в проектировании и производстве. 2015. №4. С.19-25.

- Власов А.И. Пространственная модель оценки эволюции методов визуального проектирования сложных систем // Датчики и системы. 2013. № 9 (172). С. 10-28.

- Еланцев А.В., Курбанмагомедов К.Д., Маркелов В.В., Набиуллин А.Н. Методы и средства автоматизированного контроля и испытаний электронной аппаратуры. Часть 2: Анализ и обеспечение контроле- и тестопригодности ЭA. - Москва, Изд-во МГТУ им. Н.Э. Баумана. 1989.

- Власов А.И., Маркелов В.В., Зотьева Д.Е. Управление и контроль качества изделий электронной техники. Семь основных инструментов системного анализа при управлении качеством изделий электронной техники // Датчики и системы. 2014. № 8 (183). С. 55-66.

- Азябин С.В., Пашинский И.О., Юдин А.В. Функциональный генератор с прямым цифровым синтезом частоты // Наука и Мир. 2014. Т. 1. № 5 (9). С. 69-75.

- Миронов С.В., Юдин А.В. СИСТЕМА Технического зрения в задачах навигации мобильных объектов // Программные продукты и системы. 2011. № 1. С. 3.

- Sukhotskiy D., Yudin A. Startup robotics course for elementary school // Communications in Computer and Information Science. 2011. Т. 156 CCIS. С. 141-148.

- Demidov A., Yudin A., Krasnobryzhiy B., Chistyakov M., Borovik R., Kuturov A. Autonomous mobile robot development in a team, summarizing our approaches // Communications in Computer and Information Science. 2011. Т. 156 CCIS. С. 168-179.

- Yudin A. ,Vlasov A. Distributed control system in mobile robot application: general approach, realization and usage // Communications in Computer and Information Science. 2011. Т. 156 CCIS. С. 180-192.

- Kuturov A., Yudin A., Pashinskiy I., Chistyakov M. Team development of an autonomous mobile robot: approaches and results// Communications in Computer and Information Science. 2011. Т. 161 CCIS. С. 187-201.

- Yudin A., Semyonov M. Distributed control system for a mobile robot: tasks and software architecture // Communications in Computer and Information Science. 2011. Т. 161 CCIS. С. 321-334.

References

- Ivanov Y.V. Fabrication automation of electronic equipment - Moscow, "BINOM. Knowledge lab". 2015. 336.

- Ivanov Y.V. Computer technology training of electronic equipment assembly in the robotic systems - Moscow, "BINOM. Knowledge lab". 2015. 715 p.

- A. Arabov, A.I. Vlasov, V.N. Gridnev, D.E. Zotjeva, V.V.Markelov FAB-LAB rapid prototyping technology of electronic products // Proceedings of the II International Scientific and Practical Conference «Modern scientific research: methodology, theoryandpractice. – Nizhny Novgorod, TSSRNI,June2 2014– P.157 –161.

- V. Design of assembly operations, performed on equipment with numerical control. Tutorial course and degree designing at therate of Instrumentation Technology and Production EE -Moscow, BMSTU. 1984.

- Ivanov Y.V. Capture device of electronic components design automation for automatic assembly of electronic equipment. Tutorial- M.: BMSTU. 2002.

- Ivanov Y.V. Installation heads of electronic components design automation for automatic assembly of electronic equipment - Moscow, BMSTU. 2002.

- Ivanov Y.V. Charger of electronic components design automation for automatic assembly of electronic equipment. Tutorial-M.: BMSTU. 2002.

- Zhuravleva L.V., Vlasov A.I. Display of creative strategies using mental maps // Caspian magazine: management and hightechnology. 2013. № 1 (21). P. 133-140.

- Elantsev A.V., Markelov V.V. Processability calculation methods of electronic computing and radio-electronic means- Moscow, BMSTU. 1989.

- I. Vlasov, A.E. Mikhnenko Information and control systems for electronics manufacturers // Electronics fabrication: technology, equipment and materials. - 2006. - №3.- P.15-21.

- Vlasov A. I., Mikhnenko A. E. Principles of construction and deployment of information systems of electronics industryenterprises // Electronics fabrication: technology, equipment and materials. 2006. № 4. P. 5-12.

- Vlasov A.I., Ganev Y.M., Karpunin A.A. System analysis of "lean manufacturing" with tools of visual modeling// Information technology in the design and manufacture. 2015. №4. P.19-25.

- Vlasov A.I. Spatial model of assessment of the evolution of methods of visual design of complex systems // Sensorsandsystems. 2013. № 9 (172). P. 10-28.

- Elantsev A.V., Kurbanmagomedov K.D., Markelov V.V., Nabiullin A.N. Methods and means of automated control and testing of electronic equipment. Part 2: Analysis and provision control- and testability EE. - Moscow, BMSTU. 1989.

- Vlasov A.I., Markelov V.V., Zotjeva D.E. Management and quality control of electronic products. Seven basic tools of system analysis at the quality of management of electronic articles // Sensors and systems. 2014. № 8 (183). P. 55-66.

- Azyabin S.V., Pashinsky I.O., Yudin A.V. Function generator with direct digital frequency synthesis // ScienceandWorld. 2014. V. 1. № 5 (9). P. 69-75.

- Mironov S.V., Yudin A.V. Vision system in a navigation problem of mobile objects // Software and Systems. 2011. № 1. P. 3.

- Sukhotskiy D., Yudin A. Startup robotics course for elementary school // Communications in Computer and Information Science. 2011. V. 156 CCIS. P. 141-148.

- Demidov A., Yudin A., Krasnobryzhiy B., Chistyakov M., Borovik R., Kuturov A. Autonomous mobile robot development in a team, summarizing our approaches // Communications in Computer and Information Science. 2011. V. 156 CCIS. P. 168-179.

- Vlasov A., Yudin A. Distributed control system in mobile robot application: general approach, realization and usage // Communications in Computer and Information Science. 2011. V. 156 CCIS. P. 180-192.

- Kuturov A., Yudin A., Pashinskiy I., Chistyakov M. Team development of an autonomous mobile robot: approaches and results // Communications in Computer and Information Science. 2011. V. 161 CCIS. P. 187-201.

- Yudin A., Semyonov M. Distributed control system for a mobile robot: tasks and software architecture // Communications in Computer and Information Science. 2011. V. 161 CCIS. P. 321-334.