ФОРМИРОВАНИЕ СТРУКТУРЫ И СВОЙСТВ АНОДОВ СОДЕРБЕРГА

Сизяков В.М.1, Бажин В.Ю.2, Судницин Е.О.3

1Доктор технических наук, 2Доктор технических наук, 3Аспирант, Санкт-Петербургский горный университет

ФОРМИРОВАНИЕ СТРУКТУРЫ И СВОЙСТВ АНОДОВ СОДЕРБЕРГА

Аннотация

В статье выделены проблемы, связанные с эксплуатацией самообжигающихся анодов, применяемых в процессе электролитического производства алюминия по технологии Содерберга. Предложен к рассмотрению инновационный способ формирования структуры композитной массы, основанный на модификации кокса наполнителя, в совокупности с точечной корректировкой физико-химических свойств связующего, за счет внедрения технического углерода выбранной марки. Выделены технологически значимые характеристики целевого композита, и методики их определения.

Ключевые слова: анод, электролизеры, модификация, кокс, углерод, вакуумирование, термообработка.

Sizjakov V.M.1, Bazhin V.Yu.2, Sudnicin E.O.3

1PhD in Engineering, 2PhD in Engineering, 3Postgraduate student, St. Petersburg Mining University

FORMATION OF THE STRUCTURE AND PROPERTIES OF SODERBERG ANODES

Abstract

The article is considered problems, associated with self-baking Soderberg anodes operations of electrolytic production of aluminum. An innovative method for structuring of composite paste, that are based on the modification of aggregate coke and binder content with insertion of special black carbon is proposed to consideration. Technologically important characteristics of the target composite, and methods of their determination was allocated.

Keywords: anode, cell, modification, coke, carbon, vacuum and heat treatment.

Введение.Крупнейшим потребителем углерода в РФ является алюминиевая промышленность. В процессе электролитического производства алюминия по классической технологии Содерберга используются углеродные аноды. В настоящее время, данная технология имеет ряд серьезных недостатков, из которых главными являются: выбросы в атмосферу загрязняющих веществ (диоксида углерода, смолистых и полиароматических веществ), высокий расход электроэнергии, высокий удельный расход массы (порядка 500 кг на тонну алюминия).

В условиях политики энергосбережения и ужесточения экологических требований появляется острая необходимость решения описанных проблем.

Для ликвидации вышеописанных «побочных» эффектов следует решить ряд задач:

- снизить степень сегрегации (предотвратить возможность расслоения анодной массы);

- уменьшить выход канцерогенов в атмосферу;

- максимально снизить или совсем предотвратить образование угольной пены.

Качество целевого продукта данного производства, технико-экономические и экологические показатели во многом зависят от реологических и физико-химических свойств анодной массы.

Решение поставленных задач кроется в формировании структуры анода по принципу композитного материала, т.е. скелета из модифицированного кокса и антрацита, скрепленного связующим (каменноугольным/нефтяным/гибридным пеком), с учетом требований к конечному продукту. Руководствуясь теорией композитных материалов, можно предположить ‑ композит (конечный продукт) превосходит по свойствам, составляющие его компоненты.

Понижение степени сегрегации достигается при создании определенной структуры композита и условий, при которых масса, опускающаяся в колонне анода, максимально уплотнялась, что в свою очередь повысит механическую прочность анода, снизит общую пористость, что в сумме дает уменьшение удельного расхода электродной массы на тонну алюминия.

В.И. Крылов [1], Я.С. Каждан [2] и O. Bowitz [3] занимались разработкой рецептур анодных масс и обоснованием такого гранулометрического состава, при котором насыпная плотность композита максимально приблизится к расчетному значению истинной плотности. Более глубокая разработка пекококсовых композиций проводилась специалистами ВАМИ.

Основные диапазоны условного диаметра зерен наполнителя приведены в табл. 1.

Таблица 1 - Гранулометрические составы анодных масс

| Наименование фракции | Состав №1 | Состав №2 |

| Первая (грубая) | -12..+5 | +8..-4 |

| Вторая (средняя) | -5..+2 | -4..+2 |

| Третья (отсев) | -2 | -2 |

Расчетное значение коэффициента объемного заполнения для представленных в табл. 1. фракционных составов составляет 88.6 %. Эмпирические данные расходятся с теоритическими практически на четверть, практический коэффициент объемного заполнения на 20-25 % меньше планируемого, оставшиеся пустоты (35-40 % конечного объема) заполняют тонкой фракцией, с условным диаметром частиц – 0.16 мм.

Разработкой «сухого» анода так же занимался Янко Э.А. [4], предложенная им методика дальнейшего уплотнения массы основана на виброуплотнении. Такой способ позволяет достичь значения насыпной плотности массы 1.30 – 1.32 г/см3.

Для получения массы с такой степенью уплотнения без непосредственного плавления связующего, возможно при практически значимом фракционном составе:

- крупная фракция – 20-30 %;

- средняя фракция – 30-35 %;

- пылевая фракция – 30-45 %.

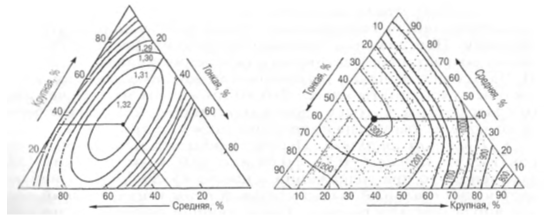

Интервалы значений процентного содержания каждой фракции в полной мере подтверждаются широко распространенными трехфазными диаграммами, отражающие зависимость вибронасыпной плотности от фракционного состава, при испытании различных сортов кокса (рис. 1.).

Рис. 1 – Трехфазные диаграммы зависимости вибронасыпной плотности от гранулометрического состава массы

Также тело анода следуют рассматривать как электрод, подвергающийся химическому и электрохимическому окислению в процессе электролиза. Следовательно, при обосновании гранулометрического состава нужно учитывать различную реакционную способность (РС) кокса наполнителя и связующего. Разность РС ингредиентов композита определяет селективную скорость окисления компонентов анодной массы [5], а увеличение разности РС приведет к образованию микро- и макротрещин, что в свою очередь, помимо снижения ряда технических параметров эксплуатации электролизеров, может стать причиной разрыва тела анода.

Проведенные исследования в данной области, не предлагают способа полного заполнения как открытых, так и закрытых пор наполнителя, а следовательно получения анода со значением плотности близким к пикнометрической.

Для создания образца высокопрочного низкопористого (ВПНП) анода планируется получение и испытание в качестве компонентов композитной массы мелкодисперсных пековых коксов, обладающих схожими с элементами наполнителя значениями реакционной способности к диоксиду углерода. Полученные микрофракции коксов различного происхождения в рассчитанных пропорциях внедряются в поры наполнителя, посредством вакуумирования с параллельным нагревом до температурного диапазона 285-550 °С. Выбранным значениям температуры соответствуют начало и окончание активной термической деструкции углей, в ходе которой меняется морфология кокса. В результате появления микротрещин в структуре наполнителя появляется доступ в закрытые поры [6], которые в условиях вакуума заполнятся частицами мелкодисперсной композиции коксовой мелочи и связующего.

Определение качественных характеристик разработанных образцов модифицированного каменноугольного/нефтяного кокса проводят при помощи рентгенофлуорисцентного анализа (РФА). Также после проведения ряда испытаний на определение: механической прочности, пластических свойств, плотности как модифицированного компонента, так и композита на его основе, электрического сопротивления и содержания серы, получают технические характеристики разработанной анодной массы сравнивают с аналогичными параметрами образцов масс, используемых на действующих алюминиевых заводах, затем применяют необходимые корректировки к процессу модифицирования наполнителя и условиям формирования целевого анода.

Разработка рецептуры подштыревой массы и решение проблемы различных реакционных способностей наполнителя и связующего, произойдет в результате внедрения в пек технического углерода различных марок, обладающих уникальными свойствами (точечная модификация). Добавление в рассчитанных пропорциях существующих углеродных композиций, после проведения необходимых модификаций, с одновременным обоснованием режимов изменения структуры исходных компонентов, позволит комплексно решить поставленные задачи, без снижения качества получаемого металла и изменения существующих технологических режимов эксплуатации алюминиевых электролизеров, в которых применяется технология Содерберга.

По полученным результатам планируется создание математической и физической моделей процесса создания ВПНП анода.

Конечный продукт исследований это не только ВПНП анод, но и математическая модель, позволяющая, исходя из необходимых физическо-химических и электрических параметров целевой анодной (подштыревой) массы, еще на стадии выбора вариационного состава, ликвидировать нежелательные процессы в ходе электролитического получения алюминия.

Литература

- Крылов, В.И.//Тр. ЛТИ им. Ленсовета. Вып. XXXIII. 1955.

- Каждан, Я.С. Технология электродов./ Каждан Я.С.–М.: Металлургиздат, 1941.

- Bowitz, O., Bockmann, O., Metallurgy of Aluminium, AIME // Light Metals. P 53-60.

- Янко, Э.А. Аноды алюминиевых электролизеров./ Янко Э.А.–М.: ИД «Руда и металлы», 2001.

- Гордон, Д. Новая наука о прочных материалах./ Гордон. Д.–М.: Металлургия, 1990.

- Воздействие на структуру и свойства углей при экстремальной термообработке/ В.Ю.Бажин [и др.]// Международный научно-исследовательский журнал.‑2015.‑№ 38.‑ С. 13-15.

References

- Krylov, V.I.//Tr. LTI im. Lensoveta. Vyp. XXXIII. 1955.

- Kazhdan, Ja.S. Tehnologija jelektrodov./ Kazhdan Ja.S.–M.: Metallurgizdat, 1941.

- Bowitz, O., Bockmann, O., Metallurgy of Aluminium, AIME // Light Metals. 1962. P 53-60.

- Janko, Je.A. Anody aljuminievyh jelektrolizerov./ Janko Je.A.–M.: ID «Ruda i metally», 2001.

- Gordon, D. Novaja nauka o prochnyh materialah./ Gordon. D.–M.: Metallurgija, 1990.

- Vozdejstvie na strukturu i svojstva uglej pri jekstremal'noj termoobrabotke/ V.Ju.Bazhin [i dr.]// Mezhdunarodnyj nauchno-issledovatel'skij zhurnal. 2015. № 38. 13-15.