ВЫБОР ДАТЧИКА ДЛЯ ВЫСОКОТОЧНОЙ МИКРОМЕТРИЧЕСКОЙ ПОДВИЖКИ

Бойков В.И.1, Быстров С.В.2, Григорьев В.В.3

1 кандидат технических наук, доцент; 2 кандидат технических наук, доцент; 3 доктор технических наук, профессор, Санкт-Петербургский национальный исследовательский университет информационных технологий механики и оптики;

ВЫБОР ДАТЧИКА ДЛЯ ВЫСОКОТОЧНОЙ МИКРОМЕТРИЧЕСКОЙ ПОДВИЖКИ

Аннотация

В целом ряде областей науки и техники широко используются микрометрические подвижки для прецизионного перемещения различных объектов. Для автоматизации научных исследований такие подвижки делают моторизированными, применяя в качестве исполнительных устройств электрические машины разных типов. Повышение требований к разрешающей способности и точности позиционирования в микрометрическом диапазоне существенно усложняет задачу. Необходимы другие принципы создания микроперемещений и устройства для их измерения. Данная работа посвящена анализу различных по принципу действия измерительных устройств и оценке возможности их применения в прецизионных микроподвижках.

Ключевые слова: оптические и оптико-электронные датчики, спектральное кодирование, микроперемещения.

Boikov V.I., Bystrov S.V., Grigoriev V.V.

1 candidate of technical sciences, Associate Professor; 2 candidate of technical sciences, Associate Professor; 3 doctor of technical sciences, Professor, St. Petersburg national research University of information technologies, mechanics and optics;

SENSOR SELECTION FOR HIGH-PRECISION MICROMETER MOVEMENT DEVICE

Abstract

In several areas of science and technology is widely used for precision micrometric movement moving various objects. For automation of scientific researches such shifts do, using as a motorized actuators electric machines of different types. Increasing requirements to the resolution and accuracy of positioning in the mikrometričeskom range significantly complicates the task. Other principles needed to create mikroperemeŝenij and device for measuring them. This work is devoted to the analysis of the various actions on the principle of measuring and assessing their applicability in precise devices.

Keywords: optical and optoelectronic sensors, spectral encoding, mikro- displacements.

В современном исполнении устройство точного позиционирования представляет собой замкнутый по положению электромеханический привод, в состав которого входят:

- пьезоэлектрический преобразователь электрического напряжения в линейное перемещение;

- прецизионный датчик линейных перемещений;

- микропроцессорный модуль управления.

Рабочие диапазоны микроперемещений должны составлять:

- минимальный — 0 — 1 мкм с разрешением 1-10 нм ;

- максимальный — 0 — 100 мкм с разрешением 10-100 нм.

Желательно обеспечить габаритные размеры электромеханического привода соизмеримыми с размерами используемой пьезокерамики. Предъявляемые требования к электромеханическому приводу определяют конструктивные особенности проектируемого устройства. Так проектируемое устройство должно обеспечивать не менее 1000 различных положений исполнительного органа в диапазоне перемещений 0-1 мкм и не менее 10 000 различных положений исполнительного устройства в диапазоне 0 - 100 мкм. Реализация устройства в виде аналоговой системы управления не позволит создать компактное изделие с разрешением более 1000 позиций по перемещению из-за высокой чувствительности элементов к условиям работы (температура, величины питающих напряжений, внешние электромагнитные помехи и т.д.). Это означает, что проектируемое устройство должно изначально разрабатываться, как цифровая система управления, замкнутая обратной связью по положению исполнительного органа.

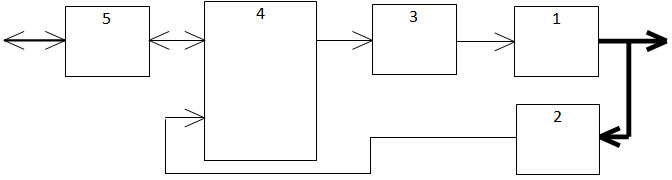

Типовая цифровая система управления для замкнутого электромеханического привода должна содержать по крайней мере пять элементов: пьезоактюатор (исполнительный элемент), усилитель напряжения управления пьезоактюатора, управляющий микроконтроллер, датчик положения исполнительного органа и приемо-передатчик цифровой линии связи. На рис. 1 показана функциональная схема устройства точного позиционирования.

Рис. 1 - Функциональная схема устройства точного позиционирования: 1- пьезоактюатор, 2 - датчик положения исполнительного органа, 3- усилитель напряжения питания пьезоактюатора, 4 микроконтроллер, 5 - приемо-передатчик цифровой линии связи

Микроконтроллер 4 по цифровой линии связи получает в цифровом виде задание на перемещение исполнительного органа. В соответствии с законом управления формируется управляющий сигнал для пьезоактюатора. Этот управляющий сигнал усиливается по напряжению и мощности усилителем 3 и поступает на пьезоактюатор 1. Датчик 2 преобразует перемещение исполнительного органа в электрический сигнал, который подается на вход микроконтроллера и является сигналом обратной связи для замыкания системы управления. Этот сигнал в цифровом виде может быть передан для контроля в цифровую линию связи.

Для устройств с диапазоном перемещения от 0 до 1 мкм необходимо обеспечить не менее 1000 позиций исполнительного элемента. Это означает, что микроконтроллер должен формировать цифровой управляющий сигнал с не менее, чем 10 двоичными разрядами на диапазон перемещения. Указанное разрешение должно сохраняться при усилении сигнала усилителем 3. Датчик положения исполнительного штока должен иметь разрешающую способность выше требуемой по перемещению по крайней мере в 3 раза [1]. Следовательно, по входу микроконтроллер должен иметь не менее 12 двоичных разрядов на диапазон перемещения.

Для устройства с диапазоном перемещения от 0 до 100 мкм необходимо обеспечить не менее 10 000 позиций исполнительного элемента. Это означает, что микроконтроллер должен формировать цифровой управляющий сигнал с не менее, чем 14 двоичными разрядами на диапазон перемещения. Указанное разрешение должно сохраняться при усилении сигнала усилителем 3. Датчик положения исполнительного штока должен иметь разрешающую способность выше требуемой по перемещению по крайней мере в 3 раза. Следовательно, для хорошей работы устройства, микроконтроллер по входу обратной связи должен иметь не менее 15 двоичных разрядов на диапазон перемещения.

Наиболее жесткие требования в рассматриваемом устройстве предъявляются к датчику положения исполнительного органа. Датчик положения должен преобразовывать аналоговую величину перемещения в сигнал напряжения либо цифровой с эквивалентным разрешением не менее 12 двоичных разрядов для устройства типа 1 и не менее 15 двоичных разрядов для устройства типа 2.

Столь высоким требованиям могут удовлетворять только оптико-электронные датчики, которые являются на сегодняшний день самыми быстродействующими и точными измерителями перемещений различных объектов [1]. Стоит отметить две тенденции: во-первых, бурное развитие смежных технологий, таких как передача информации по волоконно-оптическим линиям связи, приема и обработки изображений с помощью цифровой фото- и видеоаппаратуры, микропроцессорной техники – что способствует развитию оптической измерительной техники и удешевлению технологии ее изготовления. Во-вторых, промышленность и регулирующие органы предъявляют все более жесткие требования к условиям эксплуатации, а именно, требования на помехозащищенность, безопасность измерений, точность и пр. Именно этим критериям удовлетворяют оптико-электронные датчики. Как видно, эти две тенденции могут привести к ситуации, когда оптические измерительные системы составят конкуренцию традиционным электромеханическим.

Оптико-электронные датчики, исходя из принципа представления измеряемой информации, можно условно разделить на следующие большие группы:

• фазовые – датчики, в которых используется источник когерентного излучения и производится измерение фазы световой волны, изменяющейся под влиянием измеряемого перемещения параметра;

• со спектральным кодированием – датчики, где, в отличие от чисто фазовых, используется источник излучения с широким спектром и возможностью анализа всего спектра;

• амплитудные – датчики, в которых измеряемое перемещение модулирует интенсивность проходящей или отраженной световой волны;

• туннельные – датчики, где используется эффект туннелирования излучения через малый зазор, изменяющийся при перемещении объекта;

• поляризационные – датчики, использующие информацию о

поляризации световой волны.

Стоит отметить, что это не единственный способ классификации оптико-электронных датчиков. Можно провести классификацию по принципу действия:

• интерференционные (Майкельсона, Фаб-ри-Перо, Маха-Цандера и т.д.)

• распределенные (обратное и прямое рассеяние излучения)

• люминесцентные

• на внутриволоконных решетках

• комбинированные.

Приведенные классификации дают представление о большом разнообразии возможных принципов построения оптико-электронных измерительных схем.

Таблица 1. Основные характеристики оптико-электронных датчиков

|

Название технологии |

Принципы действия |

Преимущества |

Недостатки |

Перспективы коммерциализации |

|

Фазовая (с когерентным источником излучения) |

На основе интерферомет-ров Фабри-Пе-ро, Маха-Цан-дера, Майкельсона, на решетке Брэгга |

Чрезвычайно высокое разрешение по перемещению |

Чувствительность к флуктуациям входного, необходимость использования фазокомпенсирующих элементов, сложность в изготовлении, большие габариты |

Недостатки, основным из которых является чувствительность к флуктуациям входного излучения, не позволяют наладить массовое производство за исключением лазерных гироскопов |

|

Амплитудная |

Прямое и обратное рассеяние излучения |

Просты в изготовлении, дешевы |

Чувствительность к флуктуациям входного излучения, возможность только относи-тельных измерений, низкая точность |

Недостатки, основным из которых является чувствительность к флуктуациям и малая точность измерений, не позволяют создать конкурентное изделие |

|

|

|

|

Малый диапазон измерений, |

|

|

Туннельная |

Туннелирова-ние света через малый зазор |

Чрезвычайно высокая чувствитель-ность к перемещению |

необходимость точной юстировки, чувствительность к флуктуациям входного излучения |

Недостатки не позволяют полноценно коммерциализовать данный вид датчиков |

|

|

|

|

|

|

|

Поляризаци-онная |

Изменение состояния поляризации |

Высокая точность |

Необходимость использования дорогого волокна с сохранением поляризации |

Высокая себестоимость и сложность изготовления не позволяют широко коммерциализовать технологию |

|

|

на основе внутриволо-конной решет-ки Брэгга |

Возможность мультиплекси-рования большого числа каналов, возможность проведения абсолютных измерений |

Средняя точность, сложная система обработки сигналов, большие габариты |

Технология отлажена, осуществляется производство небольших партий датчиков |

|

Спектраль- |

|

Высокая точность, обеспечение |

|

|

|

ное кодирование (с широко-полосным источником излучения) |

на основе ин-терферометра Фабри-Перо |

абсолютных измерений, нечувствитель-ность к флуктуациям входного излу-чения, нет необходимости в многократной юстировке |

Сложная схема обработки оптического сигнала, большие габариты |

Возможен промышленный выпуск |

|

на основе ин-терферомет-ров Маха-Цан-дера, Майкель-сона |

При использовании технологии интегральной оптики сами чувствительные элементы технологичны, просты в производстве и достаточно дешевы |

Средняя точность, сложная система обработки сигналов, трудности со стыковкой с оп-товолокном при использовании интегральной оптики |

Коммерциализация затруднена вследствие различных технологических проблем |

Из таблицы 1 видно, что самыми точными датчиками перемещения являются фазовые оптико-электронные приборы. Эти устройства могут обеспечить требуемую точность измерения (на уровне 1 нм) и диапазон измеряемых перемещений. Однако, большие габариты подобных устройств по сравнению с пьезоактюаторами делает их непригодными для встраивания в конструкцию пьезопривода. Данный класс датчиков может быть использован как внешнее образцовое устройство для целей градуировки встроенных датчиков перемещения.

Исходя из габаритных размеров, в классе оптических датчиков следует выделить туннельные и поляризационные датчики. Датчики этого класса позволяют достичь приемлемой точности измерения перемещения (на уровне 10 нм.), однако они как правило используют промежуточную амплитудную модуляцию оптического потока. Известно, что при амплитудной модуляции оптического потока фотоприемник позволяет разрешить примерно 250 различных уровней сигнала. В результате для обеспечения требуемой кратности измеряемых перемещений для реализации устройств 1 типа (не менее 1000 различных положений, см. выше) в датчике необходимо использовать не менее 4 фотоприёмных каналов, а для реализации устройств 2 типа ( не менее 10 000 различных положений) необходимо использовать не мене 40 фотоприёмных каналов. Указанное обстоятельство существенно усложняет оптическую схему и обработку сигналов датчиков, приводит к увеличению габаритных размеров.

В результате оказывается целесообразным применение многоканальных оптических датчиков с спектральным кодированием. Так, известен класс датчиков, называемых оптическим энкодером, [2]. Фирма MicroE Systems разработала малогабаритный оптический датчик, работающий по растровой решетке. Используя интерполяцию сигналов такой датчик способен обеспечить разрешение до 1,2 нм при перемещениях объекта в несколько десятков мм и высоких скоростях. На рисунке 3 показан внешний вид датчика перемещения Mercury II 6000. Габаритные размеры датчика составляют 23х12х12 мм., что соизмеримо с габаритными размерами пьезоактюаторов. В таблице 2 приведены технические данные датчика, а именно, степень интерполяции сигнала и соответствующее разрешение по перемещению и максимально возможная скорость. Из таблицы 2 следует, что данный энкодер может обеспечить измерение перемещения в диапазоне 100 мкм с разрешением 1,2 нм на скоростях до 61 000 мкм/с или на частотах до 610 полных циклов перемещения рабочего органа за секунду. Указанные габаритные и точностные характеристики датчика обеспечивают возможность его использования в малогабаритных микрометрических подвижках.

Рис. 2. – Оптический энкодер Mercury II 6000 фирмы MicroE Systems

Таблица 2. Технические характеристики энкодера Mercury II 6000

|

Интерполяция |

Разрешение |

Максимальная скорость |

|

x 4 |

5.000μm/имп. |

10000mm/c |

|

x 10 |

2.000μm/ имп. |

10000mm/c |

|

x 20 |

1.000μm/ имп. |

10000mm/c |

|

x 40 |

0.500μm/ имп. |

10000mm/c |

|

x 80 |

0.250μm/ имп. |

10000mm/c |

|

x 100 |

0.200μm/ имп. |

10000mm/c |

|

x 200 |

0.100μm/ имп. |

5000mm/c |

|

x 400 |

0.050μm/ имп. |

2500mm/c |

|

x 1000 |

20.0nm/ имп. |

1000mm/c |

|

x 2000 |

10.0nm/ имп. |

500mm/c |

|

x 4000 |

5.00nm/ имп. |

250mm/c |

|

x 8000 |

2.50nm/ имп. |

125mm/c |

|

x 16384 |

1.22nm/ имп. |

61mm/c |

Список литературы

Соколов А.Н., Ярцев В.А. Волоконно-оптические датчики и системы: принципы построения, возможности, перспективы – Измерительная техника, №4 2006 г., стр. 41 – 45.

www.microesys.com - сайт производителя ( ф. Микросистемы)