ПЛАЗМОХИМИЧЕСКИЙ СИНТЕЗ НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА ТИТАНА

Сысун В. И.1, Шелестов А.С.2

1доктор физико-математических наук, Петрозаводский государственный университет, физико-технический факультет, кафедра электроники и электроэнергетики, заведующий кафедрой, профессор; 2кандидат физико-математических наук, Петрозаводский государственный университет, физико-технический факультет, кафедра электроники и электроэнергетики, доцент

ПЛАЗМОХИМИЧЕСКИЙ СИНТЕЗ НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА ТИТАНА

Аннотация

В статье рассмотрена установка для плазмохимического синтеза нанодисперсных порошков оксидов. Приведено описание плазматрона трансформаторного типа с индукционно-связанным разрядом, на основе которого создана установка. Исследованы процессы образования и роста частиц в плазме данного типа разряда в зависимости от её параметров и количества подаваемого вещества.

Ключевые слова: плазмохимический синтез, оксид титана, плазма индукционного разряда, плазматрон трансформаторного типа.

Sysun V.I.1, Shelestov A.S.2

1Petrozavodsk State University, The head of electronics and electro energy department, Professor; 2Petrozavodsk State University, Professor Assistant

Abstract

PLASMOCHEMICAL SYNTHESIS OF NANODISPERSE POWDER OF TITANIUM DIOXIDE

In the article the installation for plasmochemical synthesis of nanodisperse powders of oxides is considered. The description of the plasmatron of transformer type with the induction and connected discharge on the basis of which installation is created is investigated. Processes of formating and growing of grains in plasma of this type of the category depending on its parameters and quantity of given substance are also considered.

Keywords: plasmochemical synthesis, titanium dioxide, plasma of the induction discharge, plasmatron of transformer type.

Введение

Нанодисперсные порошки металлов, их оксидов, карбидов, нитридов и боридов находят все большее применение в технологиях композиционного материаловедения, что обуславливает актуальность проведения исследований процессов образования и роста наночастиц, изучения их физико–химических свойств, c целью разработки новых высокоэффективных методов синтеза нанодисперсных порошков в промышленных масштабах.

Наиболее перспективным способом получения нанодисперсных порошков в промышленных масштабах является плазмохимический синтез, который обладает высокой производительностью, позволяет получать широкий спектр порошков различного химического состава на одной установке, обладает приемлемой энергоемкостью [1].

Разработка новых перспективных плазмохимических методов представляет большой практический интерес.

Стандартные ВЧ индукционные плазматроны обычно работают в мегагерцовом (1÷13,6 МГц) диапазоне частот тока и, соответственно, требуют сложных источников питания. Поэтому особый интерес представляют трансформаторно-связанные разряды, эффективная генерация которых, из-за применения ферритовых магнитопроводов, возможна в низкочастотном (100÷200 кГц) радиодиапазоне. Снижение частоты генерации безэлектродного разряда более чем на два порядка дает ряд существенных преимуществ: упрощается конструкция источника питания, уменьшается мощность излучаемых радиопомех, улучшается согласование между нагрузкой и источником питания

Термодинамические расчеты энергозатрат на конверсию TiCl4 в оксиды [5] показывает, что оптимальная температура должна быть 600 – 800 К. При этом энергозатраты могут быть даже отрицательны, так как реакция окисления хлоридов протекает с выделением энергии. Однако при низких температурах существенно снижается скорость реакции. Для скорости реакции, требующейся для промышленного производства оксидов, необходима температура ~ 2000 К, что существенно превышает энергозатраты. Это требует исследований для получения оптимальных соотношений энергозатрат и скорости реакции в зависимости от температуры и количества кислорода. Применение индукционного разряда трансформаторного типа с большими возможностями измененияусловий плазмо-химических процесоов является актуальным.

Описание установки

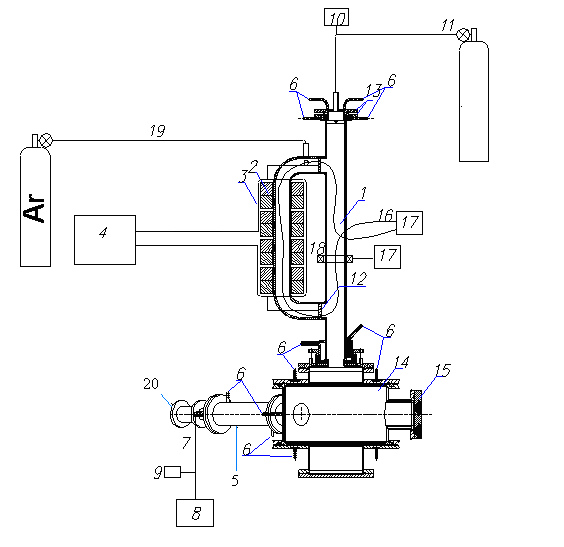

Схема лабораторной установки для исследования процессов плазмохимического синтеза в плазме индукционного разряда трансформаторного типа, показана на рисунке 1. Газоразрядная колба 1 изготовлена из кварцевого стекла. На газоразрядной колбе 1 установлены четыре разборных ферритовых магнитопровода 2, каждый из которых изготовлен из четырех П-образных ферритов EPCOS N87 U126/91/20. Суммарная площадь сечения ферритовых магнитопроводов составляет 45 см2.

Анализ динамических характеристик ферромагнетиков, показал, что при частотах тока менее 20 – 30 кГц магнитопроводы на основе аморфных сплавов имеют явное преимущество перед лучшими сортами ферритов вследствие более слабой зависимости удельных тепловых потерь от индукции магнитного поля. При частотах тока свыше 100 кГц наиболее оптимальным вариантом является использование специализированных сортов силовых ферритов.

Глубокое изменение параметров тока разряда, а значит параметров плазмы, что особенно важно при работе на разных газах, может быть реализовано путем параллельного или последовательного соединения секций магнитопроводов плазмотрона.

Источник питания индукционного разряда трансформаторного типа, имеет частоту тока 100–200 кГц и выходное напряжение порядка 500В.

Для обеспечения зажигания индукционного разряда, необходимо создать предварительную ионизацию плазмообразующего газа. Это делается посредством закрепления на двух противоположных сторонах кварцевой газоразрядной колбы металлических колец 12, шириной 0.5–1 см, на которые нужно подать напряжение ~1 кВ с частотой 100–200 кГц, что приводит к появлению слаботочного емкостного разряда.

Рис. 1 - Схема лабораторной установки для синтеза наопорошков.

1 – кварцевая газоразрядная колба; 2 – разборные ферритовые магнитопроводы; 3 – первичная обмотка магнитопроводов; 4 – источник питания; 5 – теплообменник; 6 – штуцера для подвода охлаждающей воды; 7 – линия откачки; 8 – форвакуумный насос; 9 – вакуумметр; 10 – устройство для ввода химических реагентов; 11 – линия для подачи химических реагентов; 12 – металлические накладные кольца для инициации разряда; 13 – верхняя крышка; 14 – плазмохимическая камера; 15 – смотровое окно; 16 – измерительный виток; 17 – вольтметры; 18 – трансформатор тока; 19 –линия подачи плазмообразующего газа; 20 –вакуумный кран.

При запуске трансформаторного плазмотрона 1 в системе создается пониженное давление (порядка 10 Па). С этой целью перекрываются краны: подачи плазмообразующего газа, подачи хлорида металла, подачи газа или жидкости для закалки продуктов реакции, выхода газообразных продуктов реакции в барботажный аппарат. Барботажный аппарат предназначен для очистки и нейтрализации газов, получаемых в результате плазмохимической реакции. В качестве рабочей жидкости в аппарат заливается либо вода, либо нейтрализующий щелочной раствор, например раствор соды.

После совершенных операций включается форвакуумный насос 8 и плавно открывается кран (20) для откачки воздуха из установки. Откачиваемый воздух выбрасывается в атмосферу. Во время работы насоса с помощью манометра (9) отслеживается давление. При достижении давления порядка 10-15 Па кран (20) перекрывается и с источника питания (4) на обмотки плазмотрона подается напряжение.

Изменение расхода рабочего газа (аргона) осуществляется натекателем на линии 19 и контролируется газовым ротаметром. Подача хлорида металла осуществляется по линии 11. Хлорид металла помещается в специальную емкость, изготовленную из устойчивого к агрессивным средам материала. С помощью нагревательного элемента хлорид металла переводится из жидкой в парообразную фазу, и подается в транформаторный плазмотрон. Предусмотрена подача химических реагентов: водород, кислород, аммиак и метан.

Для повышения процентного выхода продукта плазмохимической реакции в твердой фазе в основании плазмотрона предусмотрена линия закалки продуктов охлаждаемая водой через штуцера 6.

Кварцевый плазматрон монтируется на водоохлаждаемую плазмохимическую камеру из нержавеющей стали 14. Внутри плазмохимической камеры могут быть закреплены подложки из обрабатываемого материала, фильтры для улавливания порошка либо электрические зонды для диагностики плазмы.

Для контроля электрических характеристик разряда, в процессе проведения экспериментов предусмотрено измерение тока разряда и напряжения горения разряда. Для определения силы тока разряда, используется пояс Роговского 18. Для определения напряжения горения разряда применяется одиночный виток провода, охватывающий сечения всех ферритовых сердечников.

Определение теплофизических параметров процесса осуществляется калориметрированием стенок плазмотрона и реактора с помощью дифференциальных термопар (измеряется разница температур подводимой и отводимой воды и расход).

Для контроля температуры, в остальных точках реактора размещены термопары.

Оборудование стенда служит для определения наиболее важных характеристик процесса: вкладываемую в разряд электрическую мощность, расходы аргона и реагентов, температуру в реакторе, тепловые потоки на стенку плазмотрона, состав продуктов реакции.

Результаты экспериментальных исследований процесса плазмохимического окисления тетрахлорида титана.

В ходе проведения экспериментов, тетрахлорид титана подавался в нижнюю реакционную секцию плазматрона в виде пара. Также в нижнюю секцию подавался кислород. В ходе экспериментов, количество подаваемого кислорода было существенно выше по сравнению со стехиометрией. Это делалось как для снижения температуры плазменной струи до оптимальных значений, так и для повышения степени конверсии тетрахлорида титана в диоксид титана.

При мощности разряда 15 кВт мощность в плазменной струе линейно возрастала с 1 кВт до 6 кВт увеличением расхода TiCl4 от 0 до 3 г/cек. Среднемассовая температура при этом падала, а производительность получения оксида титана возрастала. При фиксированном расходе Ar – 0.63 л/сек и расход O2 – 1.1 л/сек при увеличении расхода TiCl4 от 0.33 г/cек до 0.83 г/сек производительность получения TiO2 увеличивалась с 0.5 кг/час до 1.25 кг/час при снижении среднемассовой температуры с 1900 К до 1700 К. Для увеличения производительности еще в два раза требовалось увеличение расхода TiCl4 в два раза при одновременном увеличении мощности разряда до ~ 18 кВт для поддержания температуры в пределах 1800 – 2000 К. Энергозатраты составили 8 – 10 кВт час/кг. Если же считать энергозатраты относительно мощности плазменной струи, то они составят всего ~ 2 кВт час/кг, что близко к результатам термодинамических расчетов.

При расходе TiCl4 0.33 г/сек получен нанодисперсный порошок с характерным размеров частиц 100 – 200 нм, при расходе TiCl4 0.83 г/сек – размер наночастиц составил 150- 300 нм. Концентрация плазмы, измеренная электрическими зондами, составила(4- 6) 1013 см-3.

Выводы.

Предложен плазматрон с транформаторно-связанным разрядом является эффективным для плазмохимического синтеза нанодисперсных порошков диоксида титана. Для получения размеров наночастиц ~ 200 нм требуются следующие параметры:

Соотношение O2/TiCl4 – 1 / 01

Соотношение O2/Ar – 1 / 0.56

Концентрация плазмы – (4 - 6) 1013 см-3

Среднемассовая температура плазмы – 1800 – 2000 К

Работа выполнена при поддержке Программы стратегического развития Петрозаводского государственного университета на 2012 - 2016 годы, Минобрнауки РФ, ФЦП “Научные и научно-педагогические кадры инновационной России (2009-2013)”, государственные контракты № 16.740.11.0562, № 14.B37.21.0747, № 14.B37.21.1066, №14.B37.21.0755, а также в соответствии с государственным заданием Минобрнауки России и заказом Департамента научных и научно-педагогических кадров университету на оказание услуг № 2.3282.2011и №. 2.2774.2011.

Список литературы

В.Д. Пархоменко, П.И. Сорока, Ю.И. Краснокутский и др. Плазмохимическая технология. – Новосибирск: Наука, Сиб. отдние, 1991. – 392 c. – (Низкотемпературная плазма. Т. 4).

I.M. Ulanov and V.A. Kogan. Investigation of the prospect for the design of transformer-type plasmatrons. // High Temperature. – 1993. – V. 31, N 1. –p. 129–135.

Н.П. Глуханов, И.П. Дашкевич, Г.С. Эйленкриг, В.Г. Захаров, Л.Т. Сукнотова. Трансформаторный плазмотрон. SU 957744. заявка: 2985681/07, 09.06.1980. Опубликован 10.02.1996.

И.М. Уланов, Г.И. Глухих, В.А. Коган. Трансформаторный плазмотрон. RU 2094961. Заявка: 4722521/07, 20.07.1989. Опубликован 27.10.1997.

Сурис А.Л., Термодинамика высокотемпературных процессов, М. Металлургия, 1985, 586 с.