ПРИМЕНЕНИЕ АДАПТИВНОГО НАБЛЮДАТЕЛЯ ПРОГНОЗИРУЮЩЕЙ СИСТЕМЫ УПРАВЛЕНИЯ ПРОЦЕССОМ ОХЛАЖДЕНИЯ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ ПЛАВИЛЬНОЙ ЭЛЕКТРОПЕЧИ

Бискуб К. Н.

Аспирант, Норильский индустриальный институт

ПРИМЕНЕНИЕ АДАПТИВНОГО НАБЛЮДАТЕЛЯ ПРОГНОЗИРУЮЩЕЙ СИСТЕМЫ УПРАВЛЕНИЯ ПРОЦЕССОМ ОХЛАЖДЕНИЯ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ ПЛАВИЛЬНОЙ ЭЛЕКТРОПЕЧИ

Аннотация

Описан алгоритм постоянной адаптации параметров математической модели объекта газоочистки с использованием наблюдающего устройства, который позволяет повысить точность управления объектом. При этом адаптируются исключительно те параметры математической модели (ММ), которые позволяют в первую очередь снизить ошибку прогнозирования, учитывая наличие шумов в сигналах входных факторов ММ объекта газоочистки.

Ключевые слова: технологические газы, прогнозирующая система управления, скруббер-охладитель, адаптивное управление.

Biskub K. N.

Postgraduate student, Norilsk industrial institute

ADAPTIVE OBSERVER OF PREDICTIVE PROCESS CONTROL SYSTEM OF COOLING PROCESS GASES OF MELTING FURNACES

Abstract

The article describes an algorithm that continuously adapt parameters of the mathematical model of the object using a scrubbing observing device that improves the accuracy of object control gas purification. In this case, the parameters are adapted exclusively mathematical models that allow in the first place to reduce the prediction error, given the noise in the signals of input factors MM gas treatment facility.

Keywords: process gases, the predictive control system, scrubber-cooler, adaptive control.

Процесс плавки медно-никелевого материала в плавильных электропечах на Надеждинском металлургическом заводе имени Колесникова Б.И. (ЗФ ОАО «Норильский Никель») сопровождается выделением технологического газа, содержащего SO2, CO, CO2 и пыль цветных металлов. Для исключения выбросов неочищенного газа в атмосферу предусмотрена газоочистка, которая осуществляется в два этапа. Первый этап происходит в мокром механическом пылеуловителе – скруббере-охладителе, в котором улавливается крупная фракция пыли. Второй этап очистки осуществляется в сухом механическом пылеуловителе – рукавном фильтре, в котором улавливается более мелкая фракция пыли.

Многочисленные наблюдения, проводимые в области эксплуатации систем управления процессом охлаждения технологический газ плавильных электропечей, показывают, что, несмотря на постоянно совершенствующиеся принципы и методы управления, не решена задача предотвращения аварийных отключений технологического оборудования очистки технологического (отходящего) газа. [1].

Снижение количества аварийных отключений возможно за счет прогнозирующей системы управления, основной целью которой является поддержание постоянного значения температуры технологических газов плавильных электропечей. Поэтому целью управления является минимизация среднеквадратической ошибки управления.

При этом система должна адаптироваться к изменяющимся характеристикам объекта управления за счет использования современных методов адаптивного управления.

Решение поставленной задачи выполнено путем математического моделирования и экспериментальным тестированием на реальном объекте.

Для получения математических моделей системы управления процессом охлаждения технологических газов при их очистке использовались данные факторного эксперимента. Обработка экспериментальных данных проводилась методами корреляционного анализа. Разработанные модели представлены в виде нелинейных регрессионных моделей с элементами динамики. Разработанные автором модели объекта управления и регулятора позволили реализовать прогнозирующую систему управления (ПСУ) [2].

Важной особенностью разработанной системы управления является наличие в структуре системы блока «адаптивного наблюдателя», который позволяет компенсировать нестабильность параметров математической модели объекта управления и характеристик датчиков.

Для точной оценки параметров математической модели объекта управления  был использован метод наименьших квадратов (МНК – идентификация), т.е. метод оценки параметров математической модели путем минимизации квадратической ошибки:

был использован метод наименьших квадратов (МНК – идентификация), т.е. метод оценки параметров математической модели путем минимизации квадратической ошибки:

(1)

(1)

где  – точка многомерного пространства (параметры ММ скруббера-охладителя),

– точка многомерного пространства (параметры ММ скруббера-охладителя),  – рассчитанное значение температуры технологических газов на выходе скруббера-охладителя на i-шаге;

– рассчитанное значение температуры технологических газов на выходе скруббера-охладителя на i-шаге;  – экспериментальное значение температуры технологических газов на выходе скруббера-охладителя на i-шаге.

– экспериментальное значение температуры технологических газов на выходе скруббера-охладителя на i-шаге.

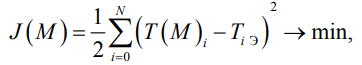

В качестве алгоритма МНК–идентификации математической модели используется градиентный спуск первого порядка [3]. На рис. 1 указаны параметры ММ, участвующие в адаптации.

Рис. 1. Параметры математической модели скруббера-охладителя, поддающиеся адаптац

где  – переменная температура в печи;

– переменная температура в печи; – постоянные времени;

– постоянные времени; – времена запаздывания

– времена запаздывания

– относительные положения входных и выходных запирающих клапанов первого и второго рукавных фильтров соответственно;

– относительные положения входных и выходных запирающих клапанов первого и второго рукавных фильтров соответственно;  – переменное положение направляющей задвижки;

– переменное положение направляющей задвижки;  – относительное положение аварийной задвижки;

– относительное положение аварийной задвижки;  – переменный расход распылительной воды, подаваемой в скруббер;

– переменный расход распылительной воды, подаваемой в скруббер; – расход воздуха на первой и второй ступени дожига CO;

– расход воздуха на первой и второй ступени дожига CO;  – коэффициенты регрессии;

– коэффициенты регрессии;  – нормирующий коэффициент;

– нормирующий коэффициент;  – переменная температура технологических газов на выходе скруббера-охладителя;

– переменная температура технологических газов на выходе скруббера-охладителя;  – начальная температура технологических газов в скруббере-охладителе.

– начальная температура технологических газов в скруббере-охладителе.

Алгоритм адаптации запускается в каждом цикле управления скруббером-охладителем (1 раз в секунду). При этом рассчитываются статистические показатели всех факторов за последние 1000 секунд:

Статистические показатели следующие: математическое ожидание, дисперсия, среднеквадратическое отклонение и т.п.

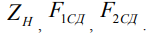

На рис. 2 представлена блок-схема алгоритма адаптации отдельного параметра  ММ процесса охлаждения технологических газов в скруббере-охладителе.

ММ процесса охлаждения технологических газов в скруббере-охладителе.

Рис. 2. Блок-схема алгоритма адаптации отдельного параметра ММ:

– коэффициент адаптации, влияющий на скорость поиска локального минимума в многомерном пространстве

– коэффициент адаптации, влияющий на скорость поиска локального минимума в многомерном пространстве

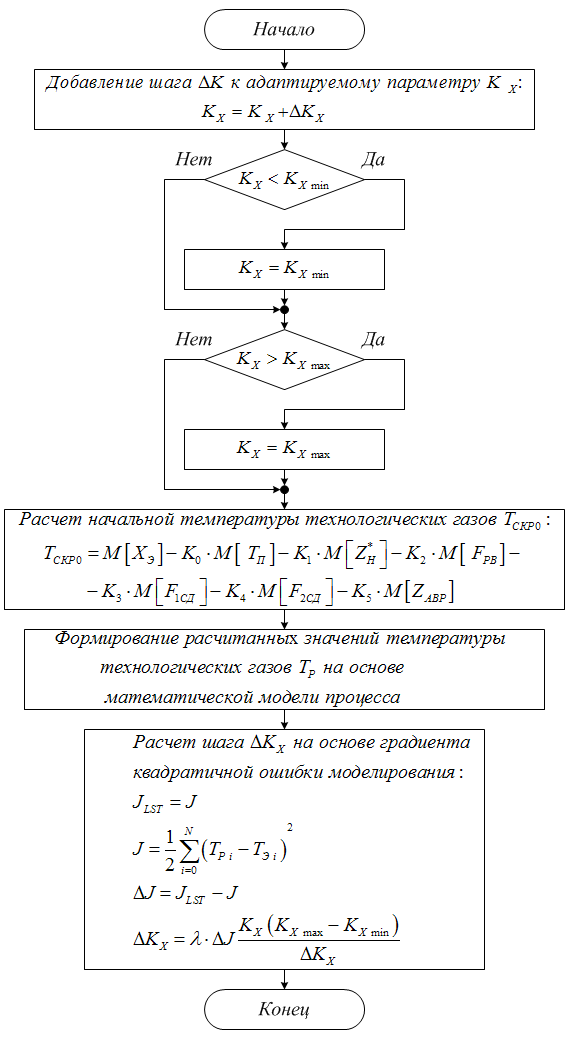

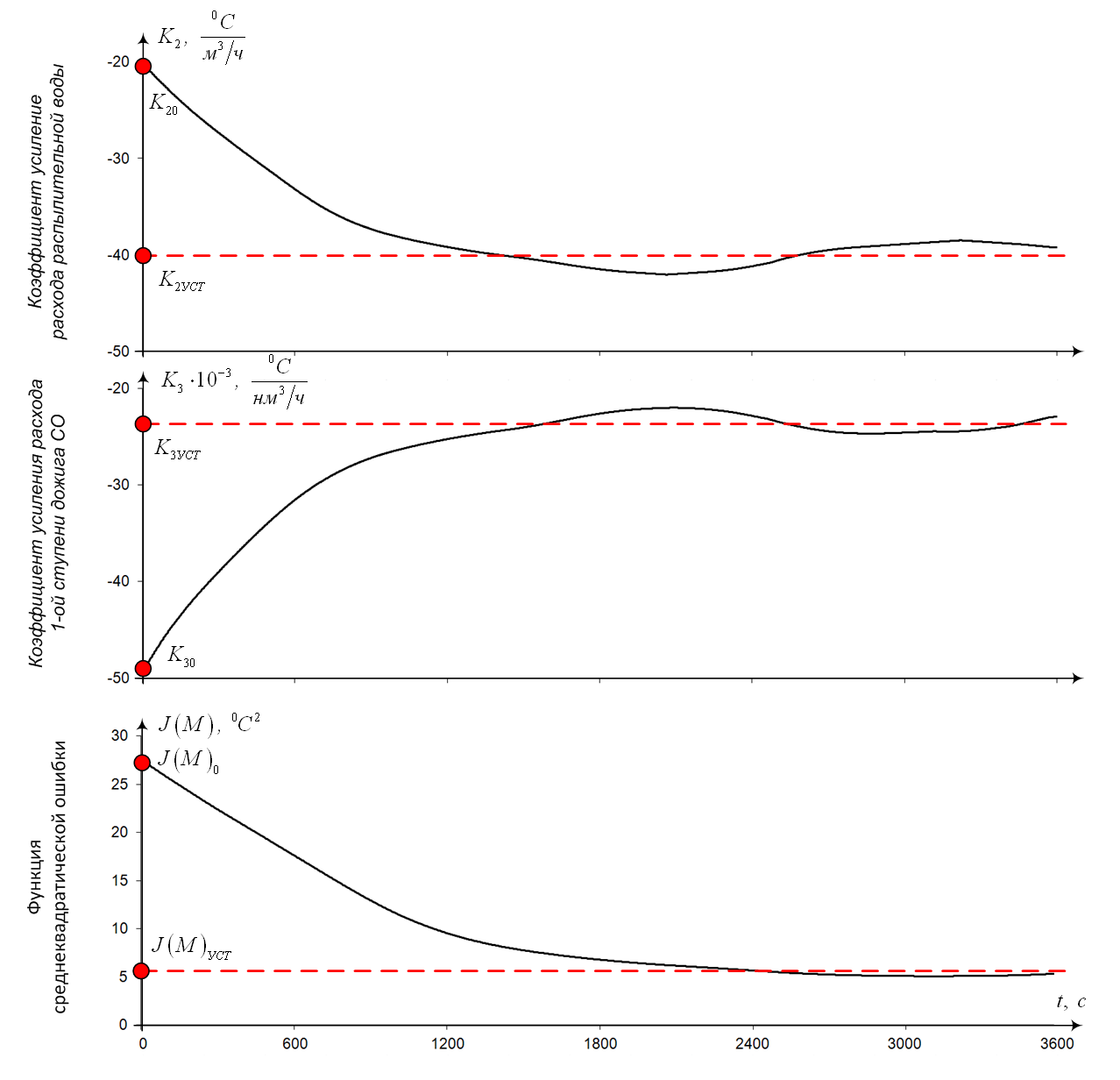

Для проверки работоспособности алгоритма адаптации параметров ММ во время управления объектом был проведен эксперимент, в ходе которого создавались цикличные контролируемые возмущения. В качестве возмущения был принят расход 1-ой ступени дожига СО, а в качестве управляющего воздействия, которое должно компенсировать это возмущение – расход распылительной воды (рис. 3).

Рис. 3. Графики эксперимента с цикличным возмущением во время управления ПСУ

Как видно из графиков выше, первые импульсы вызывали большие отклонения температуры технологических газов от задания, чем последние. И каждый последующий импульс вызывал все меньшие отклонения. Это связано с тем, что ПСУ во время управления скруббером следила за адекватностью ММ и подстраивала ее параметры, чтобы повысить прогнозирующую способность. Графики изменения одних из основных параметров ММ представлены на рис. 4.

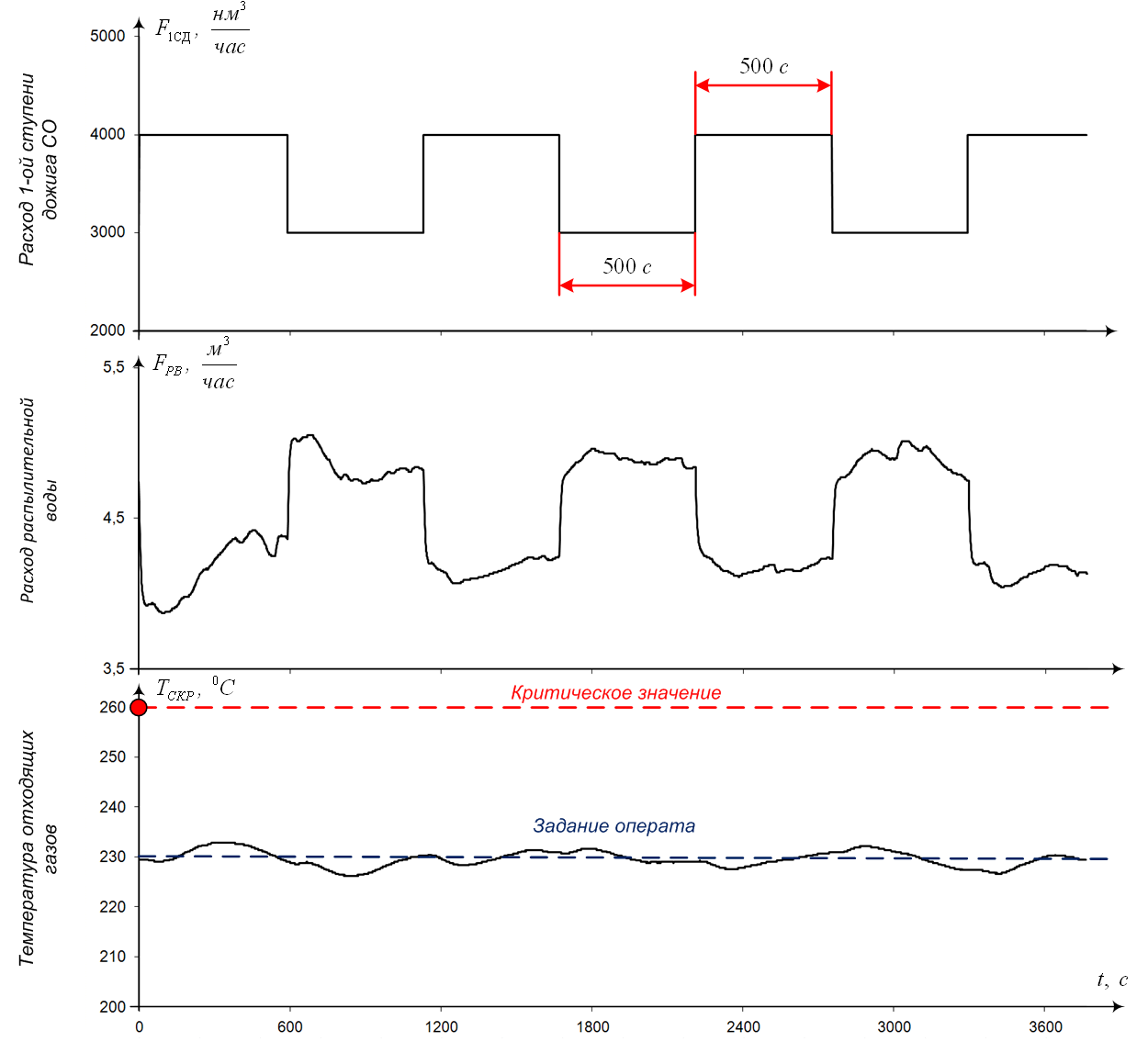

Рис. 4. Динамика изменения параметров ММ и ошибки прогнозирования

Из рис. 4 видно, что в начале этого эксперимента параметры ММ были равны  , при этом среднеквадратическая ошибка была равна

, при этом среднеквадратическая ошибка была равна  . Но в ходе проведения эксперимента параметры ММ изменились и стали равны

. Но в ходе проведения эксперимента параметры ММ изменились и стали равны  , тем самым ошибка прогнозирования

, тем самым ошибка прогнозирования  в итоге снизилась.

в итоге снизилась.

Список литературы

Бискуб К.Н., Писарев А.И. Математическая модель охлаждения технологических газов плавильных электропечей // Научно-технические ведомости СПб ГПУ. Сер. 6. Информатика, телекоммуникации, управление. – 2010. – Вып. 6(113) 2010. – С. 81-86.

Свидетельство о государственной регистрации программы для ЭВМ № 2011610292, зарегистрированной в Реестре программ для ЭВМ 12.10.2010. Прогнозирующая система управления процессом охлаждения технологических газов плавильной электропечи (версия 2.0) / Бискуб К.Н.

Ф. Гилл, У.Мюррей, М.Райт. Практическая оптимизация. М.: Мир – 1985. – С. 213-245.