Наследственные напряжения и их влияние на формирование погрешности обработки

Наследственные напряжения и их влияние на формирование погрешности обработки

Аннотация

Целью исследования являлось прогнозирование погрешности обработки нежестких деталей газотурбинных двигателей. В статье описан аналитический подход к оценке наличия и величины остаточных технологических напряжений в поверхностном слое нежестких обрабатываемых деталей. К числу таких деталей были отнесены диски, крыльчатки и лопатки компрессора газотурбинного двигателя (ГТД).

Исследования проводились в зоне упругой деформации элементов представленных изделий. Проводилась оценка возможного смещения полотна диска относительно его обода от воздействия остаточных напряжений внесенных в поверхностный слой.

Работа содержит практические рекомендации по снижению уровня остаточных напряжений и уменьшению погрешности обработки.

1. Введение

В машиностроении существует большая номенклатура деталей, которые имеют тонкостенные элементы. К ним относятся детали типа дисков, крыльчаток, лопаток, колец, фланцев и других. В работах , указано, что сложность изготовления представленных деталей связана с их малой жесткостью. Это приводит к большим технологическим потерям, особенно на начальных этапах освоения технологии. Как известно , для уменьшения потерь необходимо снижать режимы резания, тем самым уменьшая силы резания. Но снижение режимов приводит к увеличению времени на обработку деталей, то есть производительность падает. Особенно ощутимы эти проблемы в авиационном производстве.

В результате совершенствования авиационной техники, в частности, двигателей летательных аппаратов, идет постоянная борьба за уменьшение массы всего изделия, а именно его узлов и деталей, таких как диски, крыльчатки и другие. Это достигается применением более легких материалов, а также уменьшением сечений и усложнением формы деталей. С уменьшением сечения деталей снижается их жесткость, что сильно усложняет процесс размерной обработки с заданной точностью из-за влияния сил резания и остаточных напряжений.

К деталям авиационных двигателей предъявляются высокие требования точности. Обеспечить заданные требования в процессе изготовления становится затруднительным ввиду наложения остаточных напряжений на силы, действующие в технологической системе

.Анализ, перечисленных выше, проблем изготовления нежестких деталей позволил сделать вывод о необходимости прогнозирования появления брака и снижении технологических потерь при их производстве.

Целью работы является обеспечение требуемой точности изготовления деталей типа «диск» и прогнозирование возникновения технологических потерь еще на этапе технологической подготовки производства.

Задачей исследования была разработка методики определения величины прогиба полотна диска относительно обода от действия сил резания и одновременном воздействии остаточных напряжений.

2. Методы и принципы исследования

К числу особенностей изготовления крыльчаток и дисков компрессоров авиационных газотурбинных двигателей (ГТД) из титановых сплавов, можно отнести невозможность получения тонкостенных заготовок сложной формы методами литья. В результате этого заготовки изготавливают простой формы с большими припусками на механическую обработку, что обуславливает увеличение количества операций и переходов. Каждая операция и переход вносят свои напряжения в поверхностный слой детали или изделия и перераспределяют наследственные (то есть полученные на предыдущих обработках). К крыльчаткам и дискам компрессоров предъявляются высокие требования точности, например, точность обработки полотна диска по IT7 – IT6, биение наружных и торцевых поверхностей до 0,05 мм, шероховатость поверхностей Ra 1,25 – Ra 2,5 .

Размерная обработка таких деталей сопровождается силами резания достигающих высоких значений 1000 - 2000 Н, а остаточные напряжения достигают значений 200-400 МПа. Силы резания и остаточные напряжения в сочетании с низкой жесткостью лопаток крыльчаток и полотна дисков приводит к потере формы деталей, что затрудняет автоматизированную обработку, возникает необходимость в ручной слесарной обработке, а, следовательно, увеличивается трудоемкость и себестоимость обработки деталей. В приведенной ниже табл. 1 показаны соотношения допустимой погрешности и отклонения формы некоторых тонкостенных нежестких деталей при различных методах обработки .

По данным табл. 1 видно, что силы резания приводят к обратимым и необратимым изменениям формы деталей, таким как осевое смещение полотна диска, смещение пера лопатки крыльчатки относительно оси и другим. Указанные выше изменения формы увеличиваются при совместном действии сил резания и остаточных наследственных напряжений.

Таблица 1 - Допустимая погрешность и отклонения формы тонкостенных деталей ГТД

Обрабатываемые элементы | Операции | Допустимая погрешность, мм | Наибольшие обратимые отклонения, мм | Встречающиеся остаточные отклонения, мм |

Лопатка крыльчатки | Фрезерование | 0,1 | 0,1 - 0,5 | 0,2 - 0,8 |

Перо лопатки | Шлифование профиля | 0,5 | 0,1 - 0,6 | 0,3 - 0,6 |

Полотно диска | Торцевое точение | 0,4 - 0,8 | 0,5 - 1,0 | 2,0 - 5,0 |

Именно на этапе технологической подготовки производства важно прогнозировать такие отклонения, имея лишь чертеж детали. С целью разработки методики определения возможных отклонений размеров и формы предлагается рассчитывать их через изгибающие моменты, вызываемые остаточными напряжениями относительно срединной поверхности , , :

σх = 6Мх/h2,

где σх− остаточное напряжение;

h− толщина пластины;

Мх− изгибающий момент

Изменение формы под действием сил в технологической системе, если прогиб не превышает размеров поперечного сечения, с достаточной точностью может быть описано в общем виде уравнением, которое имеет вид :

q=D(d4w/dx2+2d4w/(dx2dy2)+ d4w/dy2);

где D – цилиндрическая жесткость пластины ;

w – искомый прогиб в любой точке пластины , ;

q – интенсивность внешней нагрузки, вызванной силами резания, силами закрепления, реакциями опорных элементов приспособлений.

Дальнейший расчет производится по методу Бубнова-Галеркина или другим подобным методом.

Например, можно использовать метод конечных элементов, который позволяет произвести численный расчет величины прогибов в каждой точке исследуемого диска. Однако, использование метода конечных элементов требует специальной трехмерной модели и последующее разбиение ее на множество конечных элементов. Расчет, согласно методу конечных элементов, требует больших вычислительных мощностей.

Ввиду того, что допускаемые погрешности составляют 0,1-0,8 мм, расчет величины деформации из-за действия силы резания можно производить при помощи уравнения:

w1 = (w0Eh3/(12-(1-m2)) - r2Mr0ywr - r2Mq0ywP - Pyr2ywq)/Eh3/(12-(1-m2));

где w1 – прогиб от действия силы резания;

w0 – прогиб на внутреннем радиусе диска;

Мr0, Mq0 – моменты, действующие на внутреннем радиусе в радиальном и тангенциальном направлениях, соответственно;

r – текущий радиус, на котором рассчитывается прогиб;

Ру – составляющая силы резания;

ywr, ywP, ywq – сопровождающие функции ;

Е – модуль упругости;

m – коэффициент Пуассона;

h – толщина диска.

Устойчивость диска снижается при воздействии сжимающих остаточных напряжений. Для учета остаточных напряжений была сделана замена этих напряжений на дополнительную осевую силу, приложенную к полотну диска.

Тогда прогиб вызванный действием остаточных напряжений будет рассчитываться следующим образом:

w2 = 3Prн2(1 - rв2/rн2)/20D;

где w2 – прогиб от действия остаточных напряжений;

rн – наружный радиус;

rв – внутренний радиус;

P – заменяющая сила

.Таким образом, общий прогиб будет определяться следующим образом:

w = w1 + w2

Используя данный подход к определению величины прогиба полотна диска газотурбинного двигателя можно снизить количество технологических потерь еще на этапе подготовки производства.

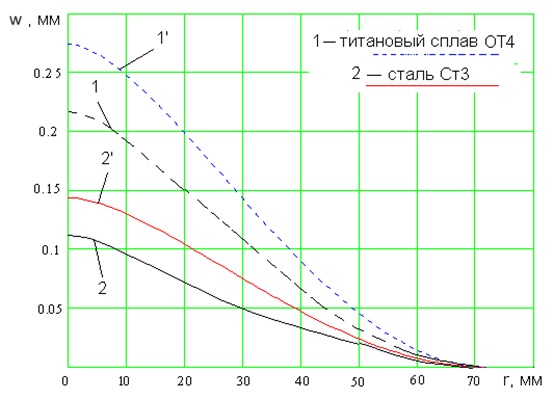

Проведенные экспериментальные исследования подтвердили правомерность такого расчета. Погрешность между расчетными и экспериментальными данными составляет 6-12% (Рис. 1).

Рисунок 1 - Величины прогибов полотна диска при действии силы резания РУ = 20Н (1, 2) и при совместном действии силы резания РУ = 20Н и силы Р = 10Н, действующей в радиальном направлении (1’, 2’)

3. Основные результаты

Исследованиями установлено, что при расчете величины погрешности обработки полотна нежесткого диска необходимо учитывать влияние остаточных технологических напряжений внесенных в поверхностный слой как с одной, так и с другой стороны полотна.

Методика расчета величины прогиба полотна нежесткого диска газотурбинного двигателя позволяет произвести оценку точности его изготовления. Зная величину прогиба можно проводить поднастройку технологического оборудования непосредственно в процессе обработки. Для этого требуется скорректировать управляющую программу станка (в случае обработки на станках с числовым программным управлением) с учетом возникающего прогиба.

Такой подход позволяет назначать режимы резания при механической обработке диска с учетом появления погрешности, что позволяет минимизировать величину этой погрешности.

4. Обсуждение

Изложенные выше фрагменты методики теоретического определения изменения формы под действием сил и остаточных напряжений предусмотрено использовать для выбора и назначения технологических приемов снижения прогибов и обеспечения точности нежестких деталей.

На величину осевого смещения полотна дисков и пера лопатки крыльчатки под действием сил и остаточных напряжений можно повлиять путём симметричного удаления припуска с двух сторон полотна, в том числе, одновременно с обеих сторон, удаления припуска с полотна после обработки других элементов, точения полотна от ступицы к ободу, подбором оптимальных параметров инструмента, режимами и схемами обработки, схемами крепления детали и другими способами. В отдельных случаях при обработке особо нежестких сложнофасонных элементов детали типа лопаток крыльчаток в качестве опоры деталей могут быть применены твердеющие материалы (сплавы, неметаллы), после заливки которых в форму вместе с деталью обеспечивается контакт обрабатываемой поверхности детали с поддерживающим элементом на значительной площади.

Рассчитать величину силы обработки и ожидаемый прогиб полотна диска можно используя методики описанные в работах

, .5. Заключение

Проведенные исследования показали, что необходимо учитывать совместное действие сил резания и остаточных технологических напряжений при оценке точности изготовления нежестких дисков. В проведенных ранее исследованиях оценивались деформации нежестких элементов деталей от действия сил резания без учета остаточных напряжений

, . Оценка действия остаточных напряжений производилась без учета сил в технологической системе .Разработанная методика прогнозирования изменения размеров и формы нежестких деталей газотурбинных двигателей позволяет обоснованно выбрать технологические приемы обеспечения заданной точности и уменьшить себестоимость их обработки.

Исследования показали, что формирование погрешности обработки нежестких деталей происходит вследствие действия остаточных технологических напряжений, внесенных в поверхностный слой в процессе обработки и сформированных при изготовлении заготовки. При этом действие перечисленных выше факторов может влиять на погрешность обработки как в отдельности, так и при совместном их действии, причем при совместном действии величина погрешности может увеличиваться.