ВЫЯВЛЕНИЕ ЗАВИСИМОСТИ ПАРАМЕТРОВ ПРОЦЕССА СВЕРТКИ ОТ КОЭФФИЦИЕНТА ТРЕНИЯ

Щеголев А. В.1, Сердюк А. И.2, Сергеев А. И.3

1 Директор ЗАО «Механический завод»,

2 Доктор технических наук,

3Кандидат технических наук,

Оренбургский государственный университет

ВЫЯВЛЕНИЕ ЗАВИСИМОСТИ ПАРАМЕТРОВ ПРОЦЕССА СВЕРТКИ ОТ КОЭФФИЦИЕНТА ТРЕНИЯ

Аннотация

В статье рассмотрено исследование влияния коэффициента трения между матрицей и пуансоном на процесс свертки кружка в деталь типа «стакан». Показано изменение степени разрушения материала при увеличении коэффициента трения.

Ключевые слова: трение, свертка, глубокая вытяжка.

Shegolev A. V.1, Serdjuk A. I.2, Sergeev A. I.3

1CJSC “Mechanical plant”,

2Doctor of Technical Sciences,

3Candidate of Technical Sciences,

Orenburg State University

DETECTION OF A DEPENDENCE OF PROCESS PARAMETERS FROM THE CONVOLUTION COEFFICIENT OF FRICTION

Abstract

In the article explores the influence of the coefficient of friction between the die and the punch is in the process of convolution mug in detail such as "glass". Shows the change in the degree of destruction of the material with increasing coefficient of friction.

Keywords: friction, convolution, deep drawing.

В процессах обработки металлов давлением силы трения оказывают значительное воздействие на конечный результат. В вытяжных операциях стремятся снизить коэффициент трения применением различных видов смазок. В работе [1] отмечено, что хорошие результаты достигаются при использовании смазок с наполнителями (графит, мел), при этом коэффициент трения составляет 0,06-0,1. При проведении натурных экспериментов на Механическом заводе использовались различные марки и типы смазок. В итоге лучшие показатели получены при использовании фосфатирования трущихся поверхностей с последующей обработкой мыльной эмульсией. Фосфатирование создает на поверхности металла пористый слой, который впитывает смазку, что позволяет ей долго оставаться в зоне контакта инструмента и заготовки. Помимо трения на результат операции влияют свойства материала [2], характеристики инструмента и заготовки [3], параметры технологического процесса.

При проведении вычислительного эксперимента коэффициент трения между матрицей и заготовкой изменялся в диапазоне от 0,01 до 0,15. После выполнения каждого цикла моделирования фиксировались максимальные значения следующих показателей: а) показатель разрушения; б) эффективная степень деформации, мм/мм; в) действительная скорость деформации, (мм/мм)/с; г) действительные напряжения, МПа; д) максимальное действительное напряжение, МПа; е) полная скорость, мм/с.

Показатель разрушения определяет степень повреждения каждого элемента и может быть использован для прогнозирования разрушения в операциях холодной штамповки. Разрушение возникает, когда коэффициент повреждения материала достигает критического значения, которое определяется с помощью физического эксперимента. Показатель разрушения определяется [4] как

![]() ,

,

где σ* - предел максимального главного напряжения, МПа; σ - эффективное напряжение, МПа; d⊂ - эффективное увеличение деформации.

График изменения показателя разрушения представлен на рисунке 1. Из графика видно, что резкий рост показателя начинается при значении коэффициента трения 0,12.

Рис. 1 – Зависимость показателя разрушения от коэффициента трения

При данном коэффициенте трения средняя толщина стенки баллона составила 4,89 мм, разнотолщинность – 1,45 мм, толщина дна – 5 мм. Таким образом, значения толщины стенки при данном коэффициенте трения значительно хуже, чем полученные с коэффициентом трения 0,06 (средняя толщина стенки баллона – 5,33 мм, разнотолщинность – 0,61 мм, толщина дна – 5,3 мм).

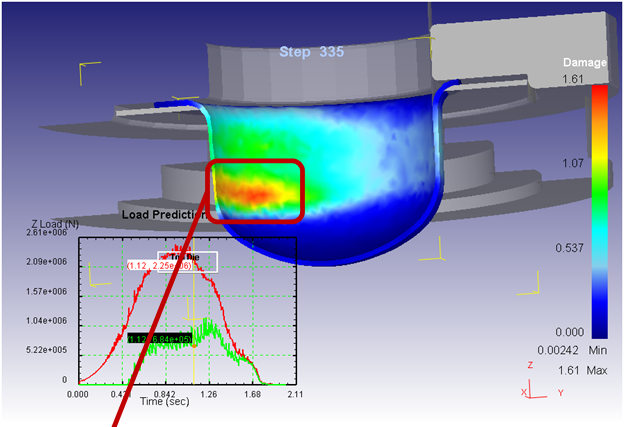

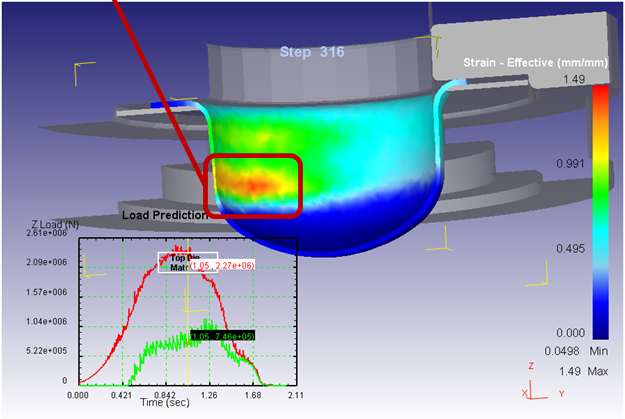

На рисунке 2 показаны этапы свертки в разрезе на шагах, соответствующих максимальным значениям выбранного показателя – показателя разрушения и эффективной степени деформации при значении коэффициента трения 0,15.

Полученные результаты позволяют сделать вывод о нецелесообразности дальнейшего проведения эксперимента так как значения, полученные при коэффициенте трения 0,12, уже не соответствуют требованиям проектной документации. Таким образом, для обеспечения выполнения требований качества заготовки необходимо стремиться к снижению коэффициента трения до значения 0,06.

Зона максимальной деформации

Рис. 2 - Экранные формы с результатами моделирования

а – этап свертки, соответствующий достижению максимального значения показателя разрушения,

б - этап свертки, соответствующий достижению максимального значения эффективной степени деформации

Литература

- Крагельский, И. В. Коэффициенты трения : справочное пособие / И. В. Крагельский, И. Э. Виноградова. – М. : Государственное научно-техническое издательство машиностроительной литературы, 1962 г. – 220 с.

- Лысов, В.А. Графоаналитическое моделирование динамики механических свойств металлов в технологических процессах изготовления глубокой вытяжкой / В.А. Лысов, А.И. Сердюк, О.В. Шевченко, А.В. Щеголев // Информационные технологии в проектировании и производстве. 2012. № 4. С. 46-53.

- Щеголев, А.В. Автоматизация расчетов кружка для операции глубокой вытяжки / Щеголев А.В., Овечкин М.В. // Современные проблемы науки и образования. – 2014. – № 6; URL: www.science-education.ru/120-15632 (дата обращения: 09.02.2015).

- DEFORMTM 3D Version 6.1 (sp1) / User’s Manual. – Ohio : Scientific Forming Technologies Corporation, 2007. – 398 p.

References

- Kragel'skij, I. V. Kojefficienty trenija : spravochnoe posobie / I. V. Kragel'skij, I. Je. Vinogradova. – M. : Gosudarstvennoe nauchno-tehnicheskoe izdatel'stvo mashinostroitel'noj literatury, 1962 g. – 220 s.

- Lysov, V.A. Grafoanaliticheskoe modelirovanie dinamiki mehanicheskih svojstv metallov v tehnologicheskih processah izgotovlenija glubokoj vytjazhkoj / V.A. Lysov, A.I. Serdjuk, O.V. Shevchenko, A.V. Shhegolev // Informacionnye tehnologii v proektirovanii i proizvodstve. 2012. № 4. S. 46-53.

- Shhegolev, A.V. Avtomatizacija raschetov kruzhka dlja operacii glubokoj vytjazhki / Shhegolev A.V., Ovechkin M.V. // Sovremennye problemy nauki i obrazovanija. – 2014. – № 6; URL: www.science-education.ru/120-15632 (data obrashhenija: 09.02.2015).

- DEFORMTM 3D Version 6.1 (sp1) / User’s Manual. – Ohio : Scientific Forming Technologies Corporation, 2007. – 398 p.