ВЫБОР ОПТИМАЛЬНЫХ РЕЖИМОВ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПАЗОВ ДЕТАЛИ «ДИСК» МАЛОГАБАРИТНОГО ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ

ВЫБОР ОПТИМАЛЬНЫХ РЕЖИМОВ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПАЗОВ ДЕТАЛИ «ДИСК» МАЛОГАБАРИТНОГО ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ

Научная статья

Петроченко С.В.1, *, Бисерикан М.И.2

1 ORCID: 0000-0001-5600-835X;

2 ORCID: 0000-0001-8863-515X;

1, 2 Омский государственный университет путей сообщения, Омск, Россия

* Корреспондирующий автор (c.o.r.d.8477[at]gmail.com)

АннотацияВ статье рассмотрены конструктивные особенности детали «Диск» малогабаритного двухконтурного турбореактивного двигателя. Указаны проблемы, связанные с обработкой пазов для крепления турбинных лопаток детали «Диск». Обосновано применение электроэрозионной проволочно-вырезной обработки вместо протягивания. В статье выполнено априорное ранжирование факторов, влияющих на шероховатость поверхности пазов после электроэрозионной обработки. Значимые факторы в результате проведенного исследования – сила тока, расстояние между электродом и заготовкой, скорость промотки проволоки. Проведен промышленный эксперимент и получена математическая зависимость, описывающая связь шероховатости обработанной поверхности с силой тока, расстоянием между электродом и заготовкой, а также скоростью промотки проволоки. Определены оптимальные режимы обработки для достижения требуемой шероховатости поверхности после электроэрозионной обработки.

Ключевые слова: турбореактивный двигатель, электроэрозионная обработка, априорное ранжирование, промышленный эксперимент, шероховатость поверхности.

SELECTION OF OPTIMAL MODES OF ELECTRICAL DISCHARGE MACHINING OF THE GROOVES OF THE "DISK" PART OF A SMALL-SIZED DOUBLE BYPASS TURBOJET ENGINE

Research article

Petrochenko S.V.1, *, Biserikan M.I.2

1 ORCID: 0000-0001-5600-835X;

2 ORCID: 0000-0001-8863-515X;

1, 2 Omsk State Transport University, Omsk, Russia

* Corresponding author (c.o.r.d.8477[at]gmail.com)

AbstractThe article considers the design features of the "Disk" part of a small-sized double bypass turbojet engine. The study outlines the problems associated with the processing of the grooves for fixing the turbine blades of the part as well as justifies the use of electrospark wire-cutting processing instead of stretching. The article provides a priori ranking of the factors that affect the roughness of the surface of the grooves after spark eroding. The important factors in the conducted research are the current strength, the distance between the electrode and the workpiece, and the speed of wire winding. The study conducts an industrial experiment and obtains a mathematical dependency that describes the relationship of the roughness of the spark-eroded surface with the current strength, the distance between the electrode and the workpiece, as well as the wire winding speed. Finally, the study determines the optimal treatment modes for achieving the required surface roughness after spark eroding.

Keywords: turbojet engine, electroerosive treatment, a priori ranking, industrial experiment, surface roughness.

Введение

Авиадвигателестроение – важная отрасль авиационного машиностроения. Применение новых подходов в конструировании газотурбинного двигателя с целью обеспечения его большей тяговой способности на протяжении достаточно долгого времени требует применения новых, более совершенных конструкционных материалов и использования инновационных, высокотехнологичных и наукоемких технологий для изготовления деталей, которые входят в его конструкцию. Необходимо учитывать, что достаточно большое количество деталей авиационных двигателей работает при очень высоких температурах. Отсюда следует, что для производства таких деталей на сегодняшний момент используются специальные жаропрочные стали и сплавы, которые в то же время имеют низкую обрабатываемость резанием. Решить подобного рода противоречия между стремлением повысить эксплуатационные характеристики газотурбинного двигателя и одновременно достичь высокой эффективности изготовления входящих в него деталей, возможно, за счет широкого использования физико-химических методов обработки в авиадвигателестроении [1], [2], [5].

Деталь «Диск» входит в состав двигателя ТРДД-50 – малогабаритный двухконтурный турбореактивный двигатель (ДТРД) одноразового использования. Предназначен для установки на дозвуковых летательных аппаратах [6].

Назначение диска турбины высокого давления – передача крутящего момента от лопаток ротора на вал турбины. Также он является опорным элементом для лопаток. По своему назначению и условиям эксплуатации диски являются наиболее нагруженными и ответственными частями роторов турбин.

Диски газотурбинных двигателей относятся к наиболее ответственным быстровращающимся деталям (10 000 об/мин и более) и требуют выполнения технических требований на изготовление со стопроцентной надежностью [7].

Турбинные диски работают в сложных напряженных состояниях с силовым воздействием на них разнообразных факторов:

1) центробежных сил вращающихся масс самих дисков и закрепленных в них лопаток;

2) температурных напряжений, вызываемых неравномерным нагревом дисков по радиусу и толщине;

3) напряжений, вызываемых изгибными усилиями потока газов;

4) резонансных колебаний и вибраций на разных режимах работы двигателя.

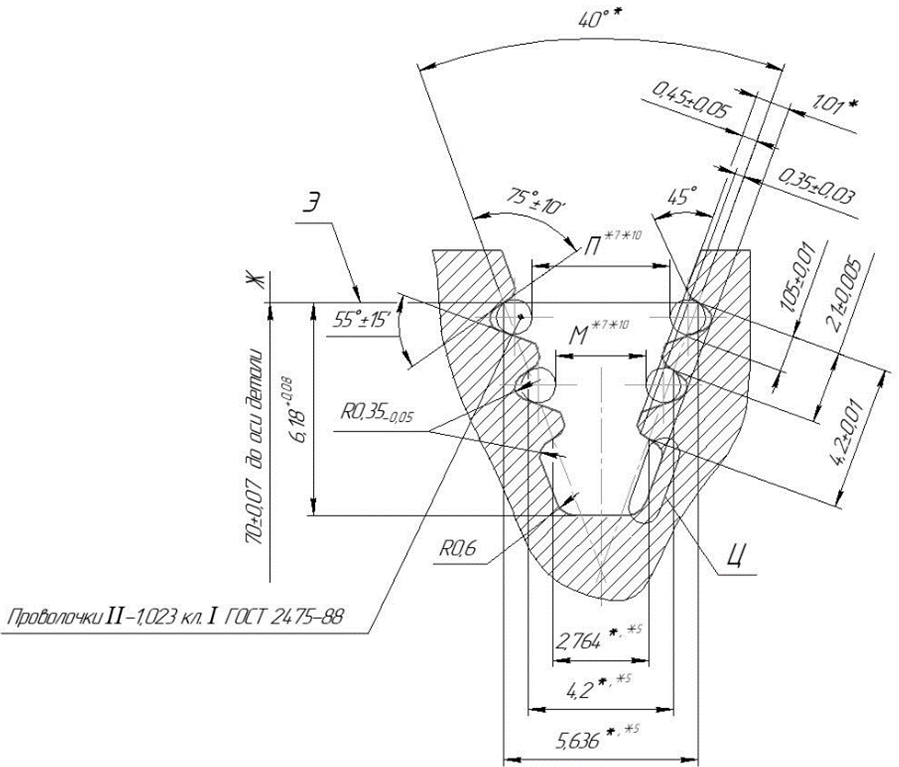

Конструктивно диск состоит из обода, полотна и ступицы. По периферии диска расположены пазы типа «елочка» предназначенные крепления пятидесяти рабочих лопаток ротора, а также пазы для размещения пластинчатых замков для осевой фиксации лопаток (рисунок 1).

Рис. 1 – Объект исследования – елочный паз детали «Диск»

Материал – жаропрочный сплав ХН62БМКТЮ-ИД на основе никеля [8], [9]. Этот сплав используется для изготовления дисков наземных газотурбинных двигателей (газоперекачивающих агрегатов, газотурбинных приводов электростанций).

Наиболее ответственной в технологии обработки турбинных дисков является операция формирования елочных замковых пазов. Обработка пазов производится традиционно методом протягивания, что и стало одним из недостатков технологического процесса изготовления детали «Диск». Так для предварительного формирования клинового паза требуется применение большого количества дорогостоящих протяжек в трудно автоматизируемом технологическом процессе обработки. В связи с малой долговечностью используемых протяжек и их высокой стоимостью было предложено заменить операцию протяжки канавок электроэрозионной проволочной резкой и определить оптимальные режимы обработки для получения требуемого качества обрабатываемой поверхности.

Преимущества электроэрозионной проволочной резки по сравнению с протягиванием следующие [10]:

– возможность обработки материалов повышенной твердости;

– возможность формирования пазов с острыми углами сверхмалых радиусов;

– большая глубина обработки.

Методы исследования и полученные результаты

Первоначальной задачей проведенных исследований являлось установление значимых факторов, влияющих на шероховатость канавок детали «Диск».

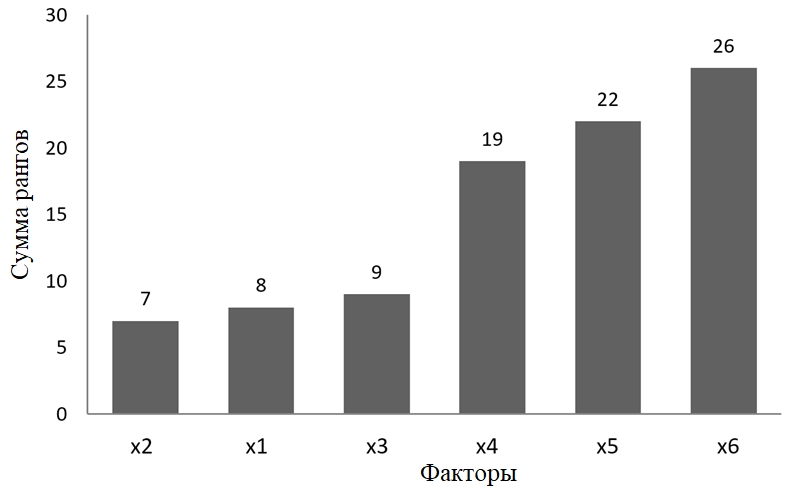

Для установления значимых факторов, влияющих на шероховатость канавок детали «Диск», авторы статьи провели априорное ранжирование факторов с привлечением специалистов в области электроэрозионной обработки [11].

По мнению специалистов, основные факторы, влияющие на шероховатость рабочей поверхности после электроэрозионной обработки это:

– сила тока (x1);

– расстояние между электродом и заготовкой (x2);

– скорость промотки проволоки (x3);

– толщина проволоки (x4);

– химический состав материала (x5);

– давление прокачки (x6).

По результаты опроса экспертов составлена матрица рангов (см. таблицу 1).

Значения отклонений суммы рангов от средней суммы для каждого из факторов приведены в табл. 1.

Таблица 1 – Матрица рангов

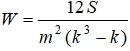

(1)

где S – сумма квадратов отклонений; m – число опрошенных специалистов

k – число факторов.

W = 1,19.

Значимость коэффициента конкордации была установлена с помощью критерия Пирсона.

Расчетное значение χ2р определялось по формуле:

(1)

где S – сумма квадратов отклонений; m – число опрошенных специалистов

k – число факторов.

W = 1,19.

Значимость коэффициента конкордации была установлена с помощью критерия Пирсона.

Расчетное значение χ2р определялось по формуле:

| χ2р = m(k – 1)W, χ2р = 23,8. | (2) |

Расчетное значение χ2р было сравнено с табличным значением из распределения Пирсона, найденным для принятого уровня значимости и числа степеней свободы f = k – 1 [12].

Так для 5 % процентного уровня значимости и числа степеней свободы f = 5 табличное значение χ2 составило 11,071.

Т. к. χ2р = 23,8 > χ2t = 11,1 следовательно, гипотеза о согласованности мнений опрошенных специалистов принимается.

Результатам априорного ранжирования факторов представлен в виде диаграммы рангов (см. рисунок 2).

Рис. 2 – Диаграмма рангов

Согласно диаграмме рангов наиболее значимыми факторами следует признать: сила тока (x1), расстояние между электродом и заготовкой (x2), скорость промотки проволоки (x3).

Для описания влияния параметров режима электроэрозионной обработки на шероховатость поверхности, было выполнено математическое моделирование с применением симплекс-решетчатого плана [6], [13]. Промышленный эксперимент проводился на электроэрозионном проволочно-вырезном станке Sodick AG400L. В качестве электрода-инструмента использовалась латунная проволока диаметром 0,3 мм.

Факторы для проведения промышленного эксперимента − сила тока (x1), расстояние между электродом и заготовкой (x2), скорость промотки проволоки (x3).

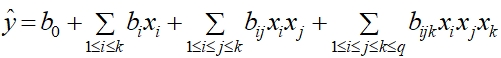

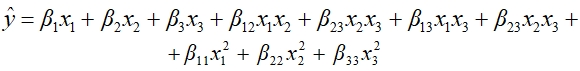

Уравнение регрессии описывается полином вида:

(3)

приведенный к виду:

(3)

приведенный к виду:

(4)

(4)

Симплекс-решетчатый план второго порядка (симплекс-решетчатый план Шеффе) и матрица планирования эксперимента приведены в таблице 2 и таблице 3. Для проведения промышленного эксперимента согласно симплекс-решетчатому плану Шеффе достаточно проведение шести опытов.

Таблица 2 – Симплекс-решетчатый план второго порядка

| Номер опыта | x1 | x2 | x3 | y |

| 1 | 1 | 0 | 0 | y1 |

| 2 | 0 | 1 | 0 | y2 |

| 3 | 0 | 0 | 1 | y3 |

| 4 | 1/2 | 1/2 | 0 | y12 |

| 5 | 1/2 | 0 | 1/2 | y13 |

| 6 | 0 | 1/2 | 1/2 | y23 |

Таблица 3 – Матрица планирования эксперимента

| Номер опыта | Расстояние между электродом и заготовкой A, мкм | Сила тока I, А | Скорость промотки проволоки Vпром, м/мин | Шероховатость поверхности Ra, мм |

| 1 | 45 | 6 | 80 | 1,475 |

| 2 | 18 | 10 | 80 | 1,975 |

| 3 | 18 | 6 | 100 | 1,75 |

| 4 | 31,5 | 8 | 80 | 1,1 |

| 5 | 31,5 | 6 | 90 | 1 |

| 6 | 18 | 8 | 90 | 0,8 |

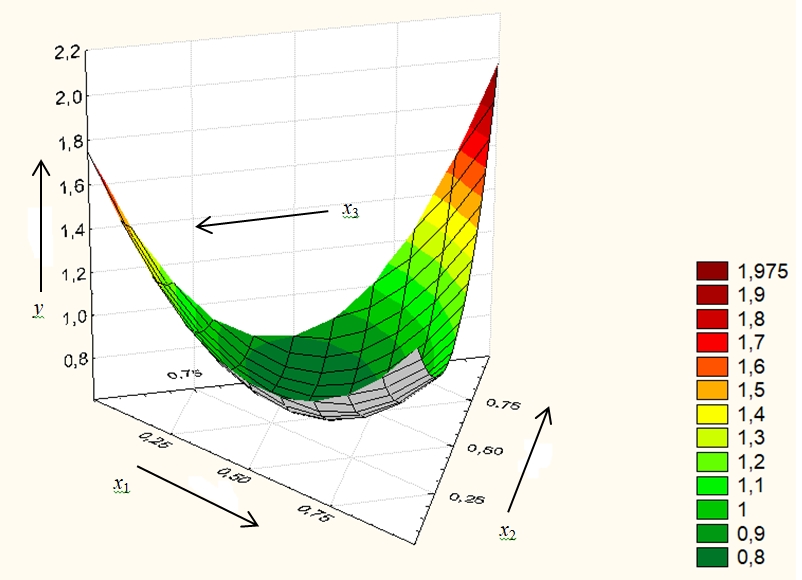

Математическая зависимость, описывающая влияние параметров режимов на шероховатость «елочного» профиля, было получено при помощи программного комплекса Statistica 6.0 и имеет следующий вид:

| y = 1,475x1 + 1,975x2 + 1,75x3 – 2,5x1x2 – 2,45x1x3 – 4,25x2x3. | (5) |

Адекватность полученных математических моделей проверена путем сравнения расчетных значений t-критерия Стьюдента. tрRa = 1,46 с табличным значением t0,05;10 = 2,228 при 5 % – уровне значимости. Т.к. расчетные значение t-критерия меньше табличного, следовательно, полученные уравнения регрессии следует признать адекватными.

Переход от кодированных значений факторов к натуральным значениям осуществлялся при помощи выражений:

– расстояние между электродом и заготовкой – A = 18 + 27x1;

– сила тока – I = 6 + 4x2;

– скорость промотки проволоки – Vпром = 80 + 20x3.

Для построения поверхности равного отклика использовался программный комплекс Statistica 6.0. Полученная поверхность равного отклика представлена на рисунке 3.

Оптимальный режим обработки для достижения параметра шероховатости Ra ≤ 1,5 мкм был определен решением уравнения (5) путем переборки всех значений факторов x1, x2, x3.

Режим, обеспечивающие максимальную производительность обработки и позволяющие достигнуть требуемого значения параметра шероховатости Ra = 1,5 мкм: сила тока – 9 А, расстояние между электродом и заготовкой – 18 мкм, скорость промотки проволоки – 82,5 м/мин.

Рис. 3 – Поверхность равного отклика

Выводы

1) наиболее значимыми факторами, влияющими на шероховатость «елочного» профиля детали «Диск» после электроэрозионной обработки признаны – сила тока, расстояние между электродом и заготовкой, скорость промотки проволоки;

2) в результате проведения промышленного эксперимента с применением симплекс-решетчатого плана было получена математическая зависимость, описывающая влияние силы тока, расстояния между электродом и заготовкой, скоростью промотки проволоки на шероховатость «елочного» профиля детали «Диск» после электроэрозионной обработки;

3) в результате решения полученной зависимости были получены параметры режима электроэрозионной обработки «елочного» профиля детали «Диск», обеспечивающие максимальную производительность обработки и позволяющие достигнуть значения параметра шероховатости Ra = 1,5 мкм: параметр тока (сила тока) – 9 А, расстояние между электродом и заготовкой – 18 мкм, скорость промотки проволоки – 82,5 м/мин.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Турбореактивный двухконтурный двигатель с форсажной камерой сгорания АЛ-31Ф / под ред. А. П. Назарова. Москва: ВВИА им. Н. Е. Жуковского, 1987. 363 с.

- Зарипов Н. Г. Перспективные материалы для авиационной техники / Н. Г. Зарипов. Уфа: Изд-во УГАТУ, 2008. 144 с.

- Кравченко И. Ф. Анализ влияния конструктивного облика корпуса турбины на эффективность системы регулирования радиального зазора / И. Ф. Кравченко, Ю. А. Зелёный, Р. Р. Климик и др. // Авиационно-космическая техника и технология. 2009. № 10 (67). С. 85–89.

- Иноземцев А. А. Газотурбинные двигатели / А. А. Иноземцев, В. Л. Сандрацкий. Пермь: ОАО «Авиадвигатель», 2006. 1024 с.

- Попок Н. Н. Способы обработки поверхностей деталей и технологическое оснащение для их реализации / Н. Н. Попок, Р. С. Хмельницкий, Г. И. Гвоздь // Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации машин: сб. науч. тр. В 3 т. Новополоцк: Изд-во ПГУ, 2009. Т. 2. С. 315–319. ISBN 978-985-418-831-7.

- Капалин Н. Ю. Определение оптимальных режимов резания при обработке сферических поверхностей деталей турбореактивных двигателей / Н. Ю. Капалин, С. В. Петроченко, М. И. Бисерикан // Инновационные проекты и технологии машиностроительных производств: материалы третьей Всерос. науч.-техн. конф., 10 окт. 2019 г. / ОмГУПС. Омск, 2019. С. 52–58.

- Безъязычный В. Ф. Технологические процессы механической и физико-химической обработки в авиадвигателестроении / В. Ф. Безъязычный, М. Л. Кузменко, В. Н. Крылов и др. 2-е изд., испр. и доп. Москва: Машиностроение, 2007. 539 с. ISBN 5-217-03366-5.

- Zhu Sh.-P. Probabilistic fatigue life prediction and reliability assessment of a high pressure turbine disc considering load variations / Zhu Sh.-P., Liu Q., Lei Q. et al. // International Journal of Damage Mechanics. 2018. Vol. 27, Issue 10. P. 1569–1588. DOI: 10.1177/1056789517737132.

- Ikpe A. E. Material Selection for High Pressure (HP) Turbine Blade of Conventional Turbojet Engines / Ikpe A. E., Owunna I., Ebunilo P. O. et al.// American Journal of Mechanical and Industrial Engineering. 2016. Vol. 1, Issue 1. P. 1–9. DOI: 10.11648/j.ajmie.20160101.11.

- Елисеев Ю. С. Электроэрозионная обработка изделий авиационно-космической техники / Ю. С. Елисеев, Б. П. Саушкин ; под ред. Б. П. Саушкина. Москва: Изд-во МГТУ им. Н. Э. Баумана, 2010. 437 с. ISBN 978-5-7038-3425-1.

- Щекин А. В. Априорное ранжирование факторов / А. В. Щекин. Хабаровск: Изд-во ХГТУ, 2004. 12 с.

- Петроченко С. В. Технология повышения качества рабочей поверхности коллекторов электрических машин постоянного тока при ее механической обработке / С. В. Петроченко: дис. ... канд. техн. наук. Омск, 2011. 177 с.

- Зедгинидзе И. Г. Планирование эксперимента для исследования многокомпонентных систем / И. Г. Зедгинидзе. Москва: Наука, 1976. 390 с.

Список литературы на английском языке / References in English

- Turboreaktivnyj dvuhkonturnyj dvigatel' s forsazhnoj kameroj sgoranija AL-31F [Turbojet two-circuit engine with afterburner combustion chamber AL-31F] / ed. by A. P. Nazarov. Moscow: VVIA im. n. e. Zhukovsky, 1987. 363 p. [in Russian]

- Zaripov N. G. Perspektivnye materialy dlja aviacionnoj tehniki [Perspective materials for aviation equipment] / N. G. Zaripov. Ufa: UGATU Publishing House, 2008. 144 p. [in Russian]

- Kravchenko I. F. Analiz vlijanija konstruktivnogo oblika korpusa turbiny na jeffektivnost' sistemy regulirovanija radial'nogo zazora [Analysis of the influence of the structural appearance of the turbine body on the efficiency of the radial clearance control system] / I. F. Kravchenko, Yu. A. Zeleny, R. R. Klimik, et al. // Aviacionno-kosmicheskaja tehnika i tehnologija [Aerospace engineering and Technology]. 2009. No. 10 (67). pp. 85-89. [in Russian]

- Inozemtsev A. A. Gazoturbinnye dvigateli [Gas turbine engines] / A. A. Inozemtsev, V. L. Sandratsky. Perm: JSC "Aviadvigatel", 2006. 1024 p. [in Russian]

- Popok N. N. Sposoby obrabotki poverhnostej detalej i tehnologicheskoe osnashhenie dlja ih realizacii [Methods of surface treatment of parts and technological equipment for their implementation] / N. N. Popok, R. S. Khmelnitsky, G. I. Gvozd // Materialy, tehnologii i oborudovanie v proizvodstve, jekspluatacii, remonte i modernizacii mashin [Materials, technologies and equipment in production, operation, repair and modernization of machines]: collection of scientific tr. In 3 t. Novopolotsk: PSU Publishing House, 2009. Vol. 2. pp. 315-319. ISBN 978-985-418-831-7. [in Russian]

- Kapalin N. Yu. Opredelenie proekticheskikh rezheniy rezaniya pri obrabotke spherichnykh surfactov detalei turbojaktivnykh dvigatel ' [Determination of optimal cutting modes in processing spherical surfaces of turbojet engine parts] / N. Ju. Kapalin, S. V. Petrochenko, M. I. Biserikan. conf., October 10, 2019 / OmGUPS. Omsk, 2019. pp. 52-58. [in Russian]

- Bezylazny V. F. Tehnologicheskie processy mehanicheskoj i fiziko-himicheskoj obrabotki v aviadvigatelestroenii [Technological processes of mechanical and physical-chemical processing in aircraft engine building] / V. F. Bezylazny, M. L. Kuzmenko, V. N. Krylov et al. 2nd ed., ispr. and dop. Moscow: Mashinostroenie, 2007. 539 p. ISBN 5-217-03366-5. [in Russian]

- Zhu Sh.-P. Probabilistic fatigue life prediction and reliability assessment of a high pressure turbine disc considering load variations / Zhu Sh.-P., Liu Q., Lei Q. et al. // International Journal of Damage Mechanics. 2018. Vol. 27, Issue 10. P. 1569–1588. DOI: 10.1177/1056789517737132.

- Ikpe A. E. Material Selection for High Pressure (HP) Turbine Blade of Conventional Turbojet Engines / Ikpe A. E., Owunna I., Ebunilo P. O. et al.// American Journal of Mechanical and Industrial Engineering. 2016. Vol. 1, Issue 1. P. 1–9. DOI: 10.11648/j.ajmie.20160101.11.

- Eliseev Yu. S. Jelektrojerozionnaja obrabotka izdelij aviacionno-kosmicheskoj tehniki [Electroerosion processing of products of aerospace engineering] / Yu. S. Eliseev, B. P. Saushkin; ed. by B. P. Saushkin. Moscow: Bauman Moscow State Technical University, 2010. 437 p. ISBN 978-5-7038-3425-1. [in Russian]

- Shchekin A.V. Apriornoe ranzhirovanie faktorov [A Priori ranking of factors] / A.V. Shchekin. Khabarovsk: Publishing house of KHSTU, 2004. 12 p. [in Russian]

- Petrochenko S. V. Tehnologija povyshenija kachestva rabochej poverhnosti kollektorov jelektricheskih mashin postojannogo toka pri ee mehanicheskoj obrabotke [Technology of improving the quality of the working surface of collectors of electric machines of direct current during its mechanical processing] / S. V. Petrochenko: dis. ... kand. tehn. nauk. Omsk, 2011. 177 p. [in Russian]

- Zedginidze I. G. Planirovanie jeksperimenta dlja issledovanija mnogokomponentnyh sistem [Planning an experiment for the study of multicomponent systems] / I. G. Zedginidze. Moscow: Nauka, 1976. 390 p. [in Russian]