ВНЕДРЕНИЕ КООРДИНАТНО-ИЗМЕРИТЕЛЬНОЙ МАШИНЫ ПОСЛЕ ОТВЕТСТВЕННОЙ ОПЕРАЦИИ С ИСПОЛЬЗОВАНИЕМ MES-СИСТЕМЫ КАК СПОСОБ МИНИМИЗАЦИИ КОЛИЧЕСТВА ДЕФЕКТНЫХ ДЕТАЛЕЙ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ

ВНЕДРЕНИЕ КООРДИНАТНО-ИЗМЕРИТЕЛЬНОЙ МАШИНЫ ПОСЛЕ ОТВЕТСТВЕННОЙ ОПЕРАЦИИ С ИСПОЛЬЗОВАНИЕМ MES-СИСТЕМЫ КАК СПОСОБ МИНИМИЗАЦИИ КОЛИЧЕСТВА ДЕФЕКТНЫХ ДЕТАЛЕЙ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ

Научная статья

Шутиков М.А.1, *, Феофанов А.Н.2, Гришина Т.Г.3

1, 2, 3 Московский государственный технологический университет «СТАНКИН», Москва, Россия

* Корреспондирующий автор (mi.shutikov93[at]yandex.ru)

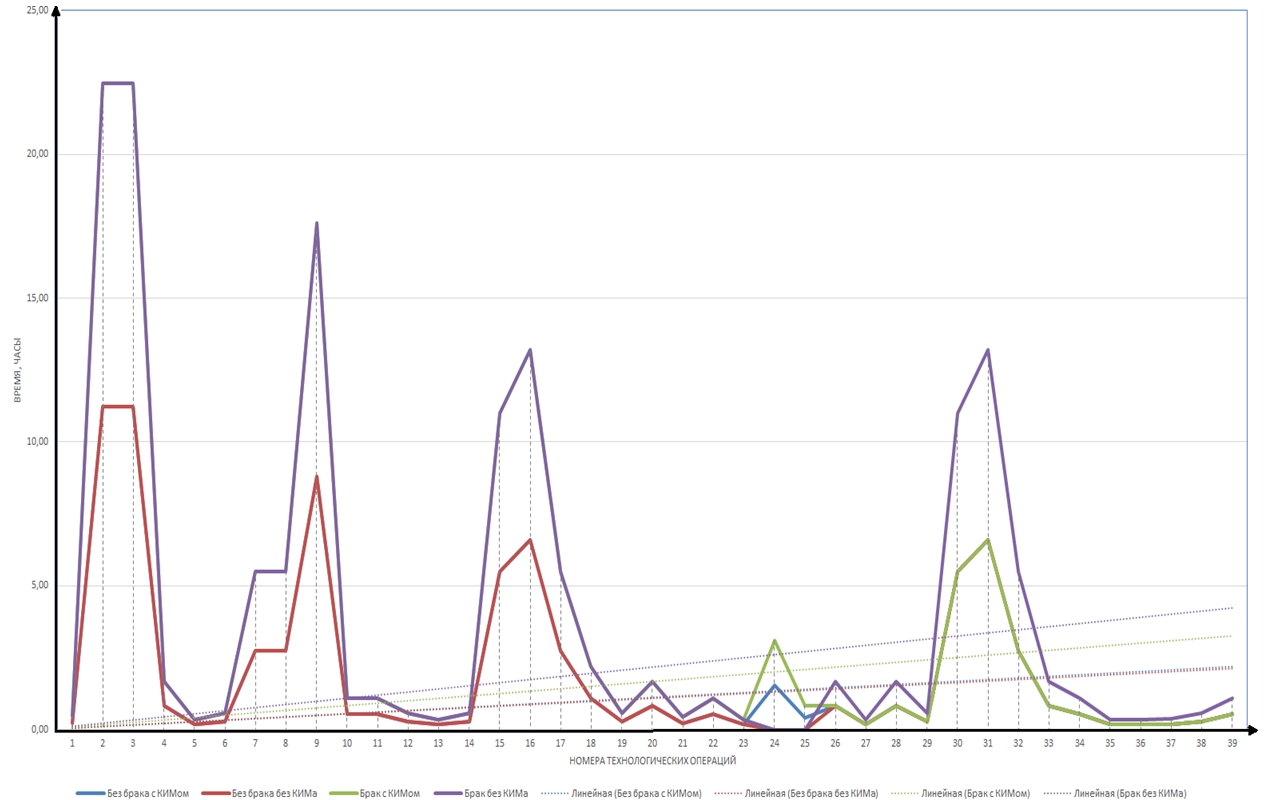

АннотацияВ статье указано, что применение координатно-измерительной машины (КИМ) после ответственной операции технологического процесса является актуальным в настоящий момент. Для решения задач составления производственного расписания и оптимальной загрузки оборудования используются MES-системы. MES-системы решают такие задачи, как повышение надёжности исполнения заданных сроков производственных заказов, увеличение скорости исполнения заказов, повышение эффективности использования оборудования. В статье рассмотрен вариант внедрения КИМ после ответственной операции изготовления изделия с целью оперативного обнаружения несоответствий геометрических параметров изделия требованиям нормативной документации. Построен график, визуализирующий временные затраты на изготовление детали при внедрении КИМ и без него, как в случае обнаружения, так и в случае необнаружения дефектной продукции. По результатам анализа графика, сформулировано, что внедрение КИМ после ответственной операции в технологический процесс совместно с использованием MES-системы позволит минимизировать количество дефектных деталей на выходе и сократит временные затраты на их изготовление. В целях визуализации последовательности операций технологического процесса производства изделия при внедрении КИМ после ответственной операции, данный технологический процесс представлен в виде нотации IDEF3. Указано, что внедрение КИМ после ответственной операции в технологический процесс является актуальным в аспекте развития инструментов Индустрии 4.0.

Ключевые слова: MES-система, КИМ, производство, технологический процесс.

INTRODUCTION OF A COORDINATE MEASURING MACHINE AFTER A RESPONSIBLE OPERATION USING THE MES SYSTEM AS A WAY TO MINIMIZE THE NUMBER OF DEFECTIVE PARTS IN THE MANUFACTURE OF PRODUCTS

Research article

Shutikov M.A.1, *, Feofanov A.N.2, Grishina T.G.3

1, 2, 3 Moscow State University of Technology "STANKIN", Moscow, Russia

* Corresponding author (mi.shutikov93[at]yandex.ru)

AbstractThe article states that at the moment, the use of a coordinate measuring machine (CMM) after a responsible operation of the technological process is relevant. MES systems are used to solve the problems of creating a production schedule and optimal equipment loading. They solve such tasks as increasing the reliability of the execution of specified production order deadlines, increasing the speed of order execution and the efficiency of equipment use. The article examines the option of implementing CMM after a responsible operation of manufacturing a product in order to promptly detect inconsistencies in the geometric parameters of the product with the requirements of regulatory documentation. A graph is constructed that visualizes the time spent on manufacturing a part during the introduction of CMM and without it, both in case of detection and in case of non-detection of defective products. According to the results of analyzing the graph, it is formulated that the introduction of CMM after a responsible operation into the technological process together with the use of the MES system will minimize the number of defective parts at the output and reduce the time spent on their manufacture. In order to visualize the sequence of operations of the technological process of manufacturing a product when implementing CMM after a responsible operation, this technological process is presented in the form of IDEF3 notation. It is indicated that the introduction of CMM after a responsible operation into the technological process is relevant in the aspect of the development of Industry 4.0 tools.

Keywords: MES-system, CMM, production, technological process.

ВведениеНа сегодняшний день одним из актуальных вопросов, связанных с развитием цифровой экономики, является автоматизация производственных процессов на предприятиях. Одним из тех процессов, которые могут быть подвергнуты автоматизации, является перерасчет производственного расписания [1].

Такой перерасчет происходит в тех случаях, когда на ход технологического процесса влияют какие-либо несоответствия. Одним из таких несоответствий является дефектная продукция. Дефект может быть как неустранимым, так и устранимым. В том случае, если дефект устранимый, то определяется та операция, на которой произошло отклонение от нормального функционирования технологического процесса и деталь отправляется на доработку. Если же дефект является неустранимым, такую деталь отправляют в изолятор брака, и определяется необходимость в изготовлении дополнительного количества деталей. В любом из этих случаев, производится перерасчет производственного расписания. Однако даже в условиях мелкосерийного производства произвести перерасчет производственного расписания и при этом оптимально загрузить используемое для изготовления и контроля технологическое и измерительное оборудование без помощи специализированных программных инструментов не представляется возможным [2].

В этой связи актуальным является произвести автоматизацию перерасчета производственного расписания путем внедрения автоматизированной системы перерасчета производственного расписания (MES-системы).

Системы такого типа планируют производственное расписание таким образом, чтобы оптимально загрузить производственное оборудование, использующееся в технологических процессах предприятия [3]. MES-система является специализированным прикладным программным обеспечением, предназначенным для решения задач синхронизации, координации, анализа и оптимизации выпуска продукции в рамках какого-либо производства [4]. Применение MES позволяет:

– на 60 % повысить надёжность исполнения заданных сроков производственных заказов;

– значительно увеличить скорость исполнения заказов без дополнительных инвестиций в производство;

– провести оптимизацию объёма незавершённого производства, таким образом происходит снижение связанного оборотного капитала на 20-30%;

– увеличить фондоотдачу технологического оборудования за счёт повышения коэффициента загрузки станков на 30-40 %;

– заметно снизить себестоимость продукции за счёт минимизации непроизводительных простоев технологического оборудования;

– оперативно выявить дефекты с последующей компенсацией возникающего дефицита и обеспечить надлежащего качества выпускаемых деталей.

Из вышесказанного следует, что необходимо разработать концепцию применения систем оптимальной загрузки измерительного оборудования и коррекции загрузки станочного оборудования на основе результатов контроля деталей в условиях мелкосерийного производства [5].

Кроме того, применение MES-системы позволяет повысить уровень цифровизации производства. Например, анализируя временные ограничения на производство определенного количества продукции заданного типа, цифровой двойник предприятия на основе получения информации от MES системы, предложит оптимальный вариант решения возникающей задачи, учитывая при этом и другие ограничения, которые были заданы по умолчанию. Решение таких многокритериальных задач позволяет добиться повышения оперативности и эффективности функционирования предприятия [6].

Методы и принципы исследования

Для обеспечения контроля параметров изготавливаемых деталей необходимо после ответственной операции включить в технологический процесс высокоточное измерительное оборудование, которое обладает так же и высокой степенью автоматизации – например КИМ. В качестве примера, рассмотрим технологический процесс изготовления корпусной детали, использующейся для защиты оптических элементов в конечном изделии. Данная деталь изготавливается на предприятии машиностроительной отрасли. Технологический процесс изготовления детали состоит из 25 операций, из которых наиболее ответственной операцией является токарно-винторезная операция фрезерования посадочных отверстий под подшипники. К наиболее частым дефектам относится несоответствие геометрических параметров обработанных отверстий требованиям, установленным в конструкторской документации. На рисунке 1 представлены варианты технологического процесса с внедрением КИМ и без него, как в случае обнаружения, так и в случае необнаружения дефектной продукции.

Рис. 1 – График визуализации временных затрат при различных вариантах реализации технологического процесса изготовления детали

На графике ломанные линии представляют собой разные варианты технологического процесса. По оси абсцисс представлены операции технологического процесса, по оси ординат – время в часах. Пунктирные линии представляют собой линейную зависимость каждого варианта изготовления деталей согласно технологическому процессу. Исходя из анализа графика можно сделать вывод, что внедрение КИМ незначительно повысит время изготовления изделия, однако при обнаружении дефекта без высокоточного измерительного оборудования время изготовления или доработки деталей значительно увеличивается.

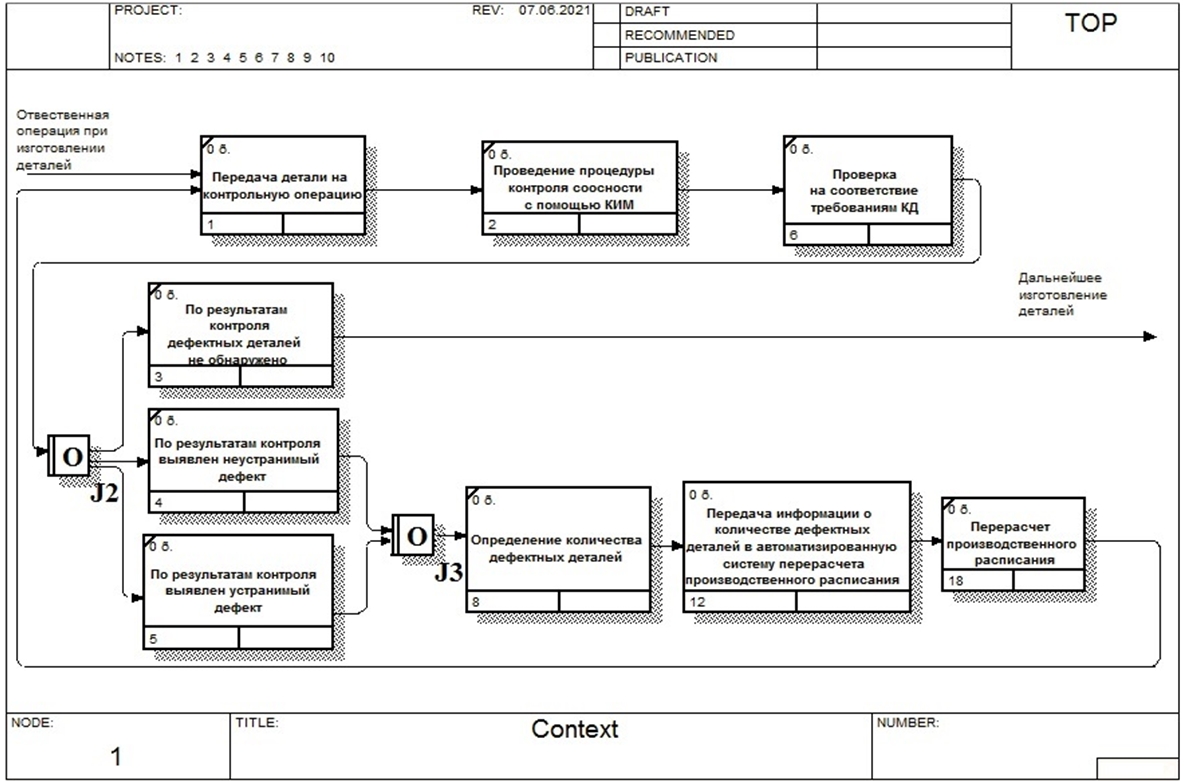

Для того, чтобы визуализировать технологический процесс производства какого-либо изделия при внедрении КИМ после ответственной операции, воспользуемся графическим средством описания взаимосвязей и последовательности этапов процесса – нотацией вида IDEF3.

IDEF3 – технология, позволяющая собирать данные для проведения структурного анализа. При помощи этой нотации появляется возможность определить взаимосвязи элементов процесса, акцентируя внимание на очередности выполнения функций в целом. Благодаря технологии IDEF3 появляется возможность разрабатывать и анализировать альтернативные сценарии развития изучаемых бизнес-процессов.

Для варианта технологического процесса в случае применения КИМ после ответственной операции, который соответствует линии салатового цвета на рисунке 1, построим модель нотации IDEF3 процесса пересчёта производственного расписания в случае обнаружения дефекта детали, представленную на рисунке 2.

Входными данными модели является детали, полученные после ответственной операции [7]. Первым этапом является передача детали на контрольную операцию, на стол координатно-измерительной машины. Далее происходит непосредственная процедура контроля соосности отверстий детали. Затем получившиеся результаты сравнивают со значениями, установленными в конструкторской документации. Далее возможны различные варианты развития процесса. Если измеренные значения соосности соответствуют установленным в конструкторской документации, деталь передается на дальнейшие операции технологического процесса.

Рис. 2 – Модель нотации IDEF3 перерасчета производственного расписания в случае обнаружения дефектных деталей при помощи КИМ после ответственной операции

Если же выявлено несоответствие конструкторской документации, происходит определение возможности исправления обнаруженного дефекта. В том случае, если его возможно устранить, в автоматизированную систему перерасчета производственного расписания передается информация о том, на какую технологическую операцию необходимо передать дефектную деталь, и происходит автоматический перерасчёт производственного расписания исходя из складывающейся производственной ситуации. Если дефект является неустранимым, то в автоматизированную систему вносится информация о количестве дефектных деталей и необходимости выпуска новой партии взамен забракованной, после чего происходит перерасчет производственного расписания [8], [9]. Таким образом, обеспечивается оптимальная загрузка технологического оборудования и исполнение сроков выпуска партии деталей [10].

Основные результатыВнедрение КИМ после ответственной операции позволяет минимизировать количество дефектных деталей в партии на выходе технологического процесса, что, в свою очередь, позволяет увеличить коэффициент качества как одного из сомножителей показателя эффективности использования оборудования ОЕЕ. Данный показатель является одним из ключевых для оценки производительности промышленного производства и его увеличение служит целям повышения конкурентоспособности всего предприятия в целом.

Кроме того, снижение количества дефектных деталей благоприятно сказывается с точки зрения применения концепции бережливого производства. Согласно данной концепции, существует семь основных причин потерь: дефекты, перепроизводство, ожидание, транспортировка, излишние запасы, передвижение и излишние процессы.

Таким образом, внедрение КИМ в технологический процесс после ответственной операции с применением MES-системы позволяет сократить временные потери, связанные с ожиданием изготовления деталей взамен дефектных и минимизировать количество таких дефектных деталей [11].

Заключение

Таким образом, внедрение КИМ после ответственной операции позволяет на ранних этапах своевременно выявить дефектные детали и существенно сократить временные затраты на их изготовление. При таком внедрении повышается эффективность функционирования технологических процессов и, как следствие, самой организации в целом.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Шутиков М.А. Повышение эффективности работы ОТК на основе интеграции базы данных результатов контроля с системами оперативного планирования категории MES / А. Н. Феофанов, Е. Б. Фролов, В. В. Крюков и др. // Технология машиностроения. – 2020. – № 12. – С. 61-64.

- Шутиков М.А. MES – системы как инструмент оптимизации загрузки контрольно-измерительного оборудования предприятия / М.А. Шутиков, А.Н. Феофанов. // Новые подходы и технологии проектирования, производства, испытаний и промышленного дизайна изделий ракетно-космической техники: сборник трудов II международной молодёжной конференции. - 2018. С. 315-318

- Фролов, Е.Б. Производственные исполнительные системы MES: реальная эффективность / Е.Б Фролов. // Вестник компьютерных и информационных технологий: журнал, 2005. – №5. – С. 48-50.

- Силаев, А. А. Обзор MES систем. Основные функции / А. А. Силаев, В. Ю. Чернова, М. С. Григорьев // Дневник науки. – 2019. – № 5(29). – С. 34

- Загидуллин, Р.Р. Управление машиностроительным производством с помощью систем MES, APS, ERP / Р.Р. Загидуллин: монография – Старый Оскол: ТНТ, 2011. – 372 с.

- Пономарев, К. С. Цифровой двойник как инструмент цифровой трансформации предприятия / К. С. Пономарев, М. А. Шутиков, А. Н. Феофанов // Вестник МГТУ Станкин. – 2019. – № 4(51). – С. 19-23.

- Хвастунов Р.М. Квалиметрия в машиностроении: учебник / Р.М. Хвастунов, А.Н. Феофанов, В.М. Корнеева и др. - М.: Изд-во «Экзамен». - 2009. - 285 с.

- Фролов, Е.Б. MES-системы. Критерии, которые мы выбираем. [Электронный ресурс]. / Е.Б. Фролов, Р.Р. Загидуллин // –– URL: http://www.fobos-mes.ru/stati/mes-sistemyi.-kriterii-kotoryie-myi-vyibiraem.html (дата обращения: 10.07.2021).

- Загидуллин, Р.Р. Оперативно-календарное планирование в гибких производственных системах. / Р.Р. Загидуллин, под. ред. В.Ц. Зориктуева. — М.: Изд-во МАИ, 2004. — 208 с.

- Будник, P.А. MES-системы: задачи и решения / P.А. Будник. // Мир компьютерной автоматизации: журнал, 2003. – №4 – C. 74-78.

- Shutikov, M. A. Introducing a quality factor into the MES system when calculating machinery production schedule together with measuring equipment / M. A. Shutikov, A. N. Feofanov, K. S. Ponomarev // IOP Conference Series: Materials Science and Engineering : Сер. 4 2020 International Conference on Modern Trends in Manufacturing Technologies and Equipment, ICMTMTE 2020, Sevastopol, 07–11 сентября 2020 года. – BRISTOL, ENGLAND, 2020. – P. 042079. – DOI 10.1088/1757-899X/971/4/042079.

Список литературы на английском языке / References in English

- Shutikov M.A. Povyshenie jeffektivnosti raboty OTK na osnove integracii bazy dannyh rezul'tatov kontrolja s sistemami operativnogo planirovanija kategorii MES [Improving the efficiency of the quality control department based on the integration of the database of control results with the operational planning systems of the MES category] / A. N. Feofanov, E. B. Frolov, V. V. Krjukov, M. A. Shutikov // Tehnologija mashinostroenija [Mechanical engineering technology]. – 2020. – № 12. – P. 61-64. [in Russian]

- Shutikov M.A. MES – sistemy kak instrument optimizacii zagruzki kontrol'no-izmeritel'nogo oborudovanija predprijatija [MES-systems as an instrument for optimizing the loading of control and measuring equipment of the enterprise]/ M.A. Shutikov, A.N. Feofanov. // Novye podhody i tehnologii proektirovanija, proizvodstva, ispytanij i promyshlennogo dizajna izdelij raketno-kosmicheskoj tehniki: sbornik trudov II mezhdunarodnoj molodjozhnoj konferencii [New approaches and technologies of design, production, testing and industrial design of rocket and space technology products: proceedings of the II International Youth Conference] – 2018. P. 315-318. [in Russian]

- Frolov, E.B. Proizvodstvennye ispolnitel'nye sistemy MES: real'naja jeffektivnost' [MES рroduction еxecution systems: real efficiency] / E.B Frolov // Vestnik komp'iuternykh i informatsionnykh tekhnologii [Herald of computer and information technologies]: journal, 2005. – №5. – P. 48-50. [in Russian]

- Silaev, A. A. Obzor MES sistem. Osnovnye funkcii [MES systems overview. Main functions] / A. A. Silaev, V. Ju. Chernova, M. S. Grigor'ev // Dnevnik nauki [Science diary]. – 2019. – № 5(29). – P. 34

- Zagidullin, R.R. Upravlenie mashinostroitel'nym proizvodstvom s pomoshh'ju sistem MES, APS, ERP [Management of mechanical engineering production using MES, APS, ERP systems] R.R. Zagidullin: monografija – Staryj Oskol: TNT, 2011. – 372 p. [in Russian]

- Ponomarev, K. S. Cifrovoj dvojnik kak instrument cifrovoj transformacii predprijatija [Digital twin as a tool for digital transformation of the enterprise] / K. S. Ponomarev, M. A. Shutikov, A. N. Feofanov / Vestnik MSTU “STANKIN” [Herald of “STANKIN”] – 2019. – № 4(51). – P. 19-23. [in Russian]

- Hvastunov R.M. Kvalimetrija v mashinostroenii: uchebnik [qualimetry in mechanical engineering: textbook] / R.M. Hvastunov, A.N. Feofanov et al. - M.: Publishing house «Jekzamen» - 2009. - 285 p[in Russian]

- Frolov, E.B. MES-sistemy. Kriterii, kotorye my vybiraem. [MES-systems. The criteria that we choose] [Electronic resource] / E.B. Frolov, R.R. Zagidullin // - URL: http://www.fobos-mes.ru/stati/mes-sistemyi.-kriterii-kotoryie-myi-vyibiraem.html (accessed: 10.07.2021). [in Russian]

- Zagidullin, R.R. Operativno-kalendarnoe planirovanie v gibkih proizvodstvennyh sistemah. [Operational and calendar planning in flexible production systems.] R.R. Zagidullin, edited by V.C. Zoriktueva. — M.: Publishing house MAI, 2004. — 208 p. [in Russian]

- Budnik, P.A. MES-sistemy: zadachi i reshenija [MES-systems. Tasks and solutions] / P.A. Budnik. // Mir komp'juternoj avtomatizacii: zhurnal [The world of computer automation: magazine], 2003. – №4 – P. 74-78.

- Shutikov, M. A. Introducing a quality factor into the MES system when calculating machinery production schedule together with measuring equipment / M. A. Shutikov, A. N. Feofanov, K. S. Ponomarev // IOP Conference Series: Materials Science and Engineering : Сер. 4 2020 International Conference on Modern Trends in Manufacturing Technologies and Equipment, ICMTMTE 2020, Sevastopol, 07–11 сентября 2020 года. – BRISTOL, ENGLAND, 2020. – P. 042079. – DOI 10.1088/1757-899X/971/4/042079.