ВЛИЯНИЕ СОТС И ТВЕРДОСТИ КРУГА НА КОЭФФИЦИЕНТ ШЛИФОВАНИЯ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ПРИ ОБРАБОТКЕ ТИТАНОВОГО СПЛАВА

Носенко С.В. 1, Носенко В.А.2, Кременецкий Л.Л.3, Сердюков Н.Д.4

1Кандидат технических наук, доцент,

2ORCID: 0000-0002-5074-1099, Доктор технических наук, профессор,

Волжский политехнический институт (филиал) ФГБОУ ВО «Волгоградский государственный технический университет»

3ORCID: 0000-0002-6973-5844, Аспирант,

ФГБОУ ВО «Волгоградский государственный технический университет»

4ORCID: 0000-0002-9026-9016, Магистрант,

Волжский политехнический институт (филиал) ФГБОУ ВО «Волгоградский государственный технический университет»

ВЛИЯНИЕ СОТС И ТВЕРДОСТИ КРУГА НА КОЭФФИЦИЕНТ ШЛИФОВАНИЯ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ПРИ ОБРАБОТКЕ ТИТАНОВОГО СПЛАВА

Аннотация

Исследовано влияние СОТС на водной основе и твердости высокопористого абразивного инструмента на шероховатость обработанной поверхности, износ круга и коэффициент шлифования титанового сплава. Показаны закономерности изменения параметров при шлифовании кругами твердостью G и I. Наибольшее влияние твердости круга на коэффициент шлифования и Ra прослеживается при обработке на более жестких режимах с охлаждением СОЖ, обладающей меньшим смазочным эффектом. СОЖ оказывает наибольшее влияние при шлифовании мягкими кругами на более жестких режимах. Для шлифования в рассмотренных условиях рекомендуется круг твердости I, обеспечивающий минимальный износ круга, шероховатость обработанной поверхности и бесприжоговое шлифование, в качестве СОЖ жидкость на водной основе с присадкой натрия фосфорнокислого трехзамещенного.

Ключевые слова: титановый сплав, глубинное шлифование, твердость круга, смазочно-охлаждающая жидкость, износ, коэффициент шлифования, шероховатость, шлифовочные прижоги.

Nosenko S.V. 1, Nosenko V.A.2, Kremenetskiy L.L.3, Serdyukov N.D. 4

1PhD in Engineering, Associate professor,

2ORCID: 0000-0002-5074-1099, PhD in Engineering, Professor,

Volzhsky Polytechnical Institute (Branch), Volgograd State Technical University

3ORCID: 0000-0002-6973-5844, Postgraduate student,

Volgograd State Technical University

4ORCID: 0000-0002-9026-9016, Master student,

Volzhsky Polytechnical Institute (Branch), Volgograd State Technical University

THE EFFECT OF CUTTING FLUID AND GRADE OF ABRASIVE WHEEL ON G-RATIO AND SURFACE ROUGHNESS IN PROCESSING OF TITANIUM ALLOY

Abstract

The research shows an effect of water-based cutting fluid and grade of highly porous abrasive instrument on surface roughness, wheel wear and G-ratio of titanium alloy. The result of research shows the relations between changing parameters in grinding by wheels with “G” and ”I” grades. The greatest impact of the grade of abrasive wheel on G-ratio and Ra was observed in processing at heavier modes with cutting fluid, which has lower lubricating effect. The cutting fluid has the greatest impact in grinding by soft wheels at heavier modes. The wheel with “I” grade and water-based cutting fluid with trisodium phosphate Na3PO4 additive are recommended for grinding with minimal wheel wear, minimal surface roughness and absence of surface burnings at considered conditions.

Keywords: titanium alloy, creep-feed grinding, grade of abrasive instrument, cutting fluid, wear of abrasive instrument, g-ratio, surface roughness, surface burnings.

Введение

Глубинное шлифование – это наиболее актуальный процесс абразивной обработки, обеспечивающий изготовление деталей повышенной точности с высокой производительностью. Методом глубинного шлифования получают поверхности ответственных деталей, применяемых в авиационной и аэрокосмической отраслях, энергетическом машиностроении и др. Мировым ученым сообществом уделяется внимание ряду вопросов, связанных с данным процессом механической обработки: рассматриваются актуальные вопросы формирования структуры поверхности, составляющих силы резания, остаточных напряжений при шлифовании деталей, изготовленных из металлов, востребованных в авиационном и энергетическом машиностроении, к числу которых относятся и титановые сплавы [1-3].

Высокая адгезионная активность титановых сплавов является причиной высоких температур в зоне контакта, что приводит к образованию прижогов на обработанной поверхности [4]. Для снижения адгезионной активности титановых сплавов в зону резания вводят специальные среды [5], применяют непрерывную правку [6], используют в качестве абразивного высокопористые и высокоструктурные абразивные инструменты, снижают их твердость [7]. Важным аспектом является состав охлаждающей жидкости. При шлифовании титановых сплавов широко применяется водная СОЖ с присадкой калия фосфорнокислого трехзамещенного K3PO4 [8], менее дорогостоящей альтернативой которого является натрий фосфорнокислый трехзамещенный N3PO4 [9].

Для обработки титановых сплавов, в том числе, методом глубинного шлифования рекомендуются круги из карбида кремния [10]. Существенное влияние на показатели процесса оказывает твердость абразивного инструмента.

Цель работы: при глубинном шлифовании титанового сплава в различных средах исследовать влияние твердости высокопористого абразивного инструмента на показатели процесса.

Методика исследования

Исследования проведены на прецизионном профилешлифовальном станке с ЧПУ CHEVALIER модели «Smart-B1224III». Шлифовали образцы из титанового сплава ВТ9 размером 46,5x38x16 мм. Использовали высокопористые круги характеристик 64CF100G12V и 64CF100I12V производства ОАО «Волжский абразивный завод».

Режимы обработки выбраны с учетом производственного опыта: скорость шлифования 25 м/с; скорость подачи стола vs – 400 мм/мин и 500 мм/мин; подача на глубину St – 0,15, 0,1 и 0,05 мм/ход; снимаемый припуск П 0,6-1,8 мм. После чистового шлифования с подачей на глубину St=0,05 мм/ход выполняли выхаживание за два хода стола.

Перед каждым опытом периферию абразивного круга правили алмазно-металлическим карандашом 3908-0051 ГОСТ 607-80: вертикальная подача 0,010 мм/ход, поперечная скорость перемещения – 150 мм/мин, скорость круга 25 м/с.

Использовали СОЖ на водной основе двух типов: сода кальцинированная CaCO3 – 0,5 % (СОЖ 1); натрий фосфорнокислый трехзамещенный Na3PO4 – 4 %, гексаметафосфат натрия (NaPO3)6 – 0,8 %; CaCO3 – 0,3 % (СОЖ 2). Расход сож – 14 л/мин.

Контролируемые параметры: износ круга h, съем металла и шероховатость обработанной поверхности Ra, образование шлифовочных прижогов на обработанной поверхности.

Шероховатость измеряли профилографом-профилометром «СЕЙТРОНИК ПШ 8-3 С.С.», износ круга – многооборотным индикатором типа «МИГ» ГОСТ 9696-82. Съем металла определяли как разность между заданным припуском, равным произведению St на количество ходов n=12, и износом круга h. По съему металла и износу круга рассчитывали коэффициент шлифования по объему KG=, где D – фактический диаметр шлифовального круга.

Наличие прижогов непосредственно после шлифования определяли визуально с помощью микроскопа Альтами СМ0870-Т. Затем образцы исследовали методом травления: НР (плотность 1,1 г/см2) – 1; НNO3 (плотность1,4 г/см2) – 2; вода – 6 (в массовых долях).

Каждый опыт повторяли три раза. Шлифование осуществляли по длине обрабатываемой поверхности. Результаты измерений обрабатывали методами математической статистики.

Результаты и обсуждение

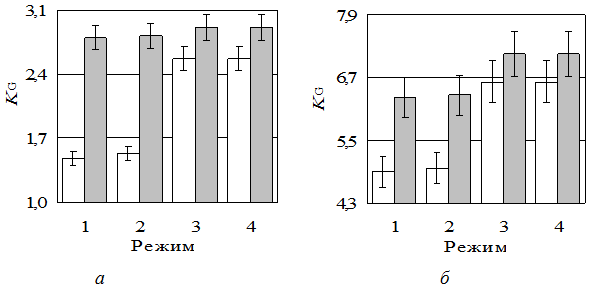

При шлифовании на черновом режиме (vs=400 мм/мин, St=0,15 мм/ход, n=12, далее – режим 1) с увеличением твердости круга на две степени KG возрастает в 1,90 раза. На получистовом режиме (vs=500 мм/мин, St=0,10 мм/ход, режим 2) KG возрастает приблизительно в такой же пропорции – в 1,84 раза. При шлифовании кругами твердостью G и I прижогов на обработанной поверхности не обнаружено.

С переходом от режима 1 к режиму 2 изменяются сразу две подачи: возрастает скорость продольной подачи круга, но снижается подача на ход стола. Поэтому изменение режима шлифования будем оценивать обобщающим показателем – номинальной мгновенной режущей способностью [11]. Данный показатель оказывает существенное влияние на силу резания, шероховатость поверхности и кромкостойкость инструмента [12].

На этапе постоянной длины дуги контакта q=vstb. На режимах 1 и 2 q равна соответственно 900 и 800 мм3/мин. В результате снижения q на 20 %, с переходом от режима 1 к режиму 2 при шлифовании кругом твердостью G (далее – круг G) KG возрастает всего на 4 %, при шлифовании кругом твердостью I (далее – круг I) – на 1%. Сравнение средних методом дисперсионного анализа показало, что с вероятностью 0,95 влияние фактора режима шлифования на KG можно считать незначимым.

При шлифовании на режиме 3 (vs=500 мм/мин, St=0,05 мм/ход, n=12) q=400 мм3/мин, т.е. по сравнению с режимом 2 снижается в 2 раза. На круге G коэффициент шлифования по сравнению с режимом 2 возрастает в 1,64 раза, на круге I – всего на 3 %. Влияние фактора режима на KG для круга I также следует считать незначимым. При сравнении KG для круга I на режимах 1 и 3 отношение факторной и остаточной дисперсий приближается к критическому значению критерия Фишера-Снедекора. Поэтому в отношении круга I можно говорить о тенденции повышения KG с переходом от режима 1 к режиму 3, что объясняется снижением номинальной мгновенной режущей способности q. В результате более существенного влияния режима 3 на круг G различие по коэффициенту шлифования между кругами G и I снижается до 13 %.

Шлифование с выхаживанием (режим 4) выполняли без правки круга после обработки на режиме 3. Поэтому значения KG остались практически без изменения.

Рис. 1 – Влияние твердости круга на KG при шлифовании с охлаждением СОЖ 1 (а) и СОЖ 2 (б):

□ – круг твердостью G; ■ – круг твердостью I

С охлаждением СОЖ 2 на режиме 1 по сравнению с СОЖ 1 для кругов G и I коэффициент шлифования увеличился соответственно в 3,3 и 2,5 раза. С переходом к режиму 2 и уменьшением q на 20 % KG для кругов G и I увеличился соответственно в 3,3 и 2,3 раза, что свидетельствует об отсутствии различия в степени влияния СОЖ при незначительном изменении q. На режиме 3 по сравнению с режимами 1 и 2 мгновенная режущая способность снизилась соответственно в 2,4 и 2,0 раза. В этом случае KG кругов G и I по сравнению с СОЖ 1 увеличился практически одинаково в 2,5-2,6 раза.

Таким образом, при шлифовании на более жестких режимах наибольшее влияние СОЖ оказывает на коэффициент шлифования круга меньшей твердости. При шлифовании на мягких режимах (чистовое шлифование) степень влияния СОЖ на круги различной твердости снижается.

При использовании СОЖ 2 с увеличением твердости круга от степени G до I коэффициент шлифования на более жестких режимах 1 и 2 увеличился всего в 1,3 раза, что (40-50) % меньше, чем при шлифовании с СОЖ 1. На чистовом режиме 3 различие между кругами G и I по KG не превышает 10 %.

Из этого следует, что наибольшее влияние твердости круга на коэффициент шлифования прослеживается при обработке на более жестких режимах и с охлаждением СОЖ, обладающей меньшим смазочным эффектом.

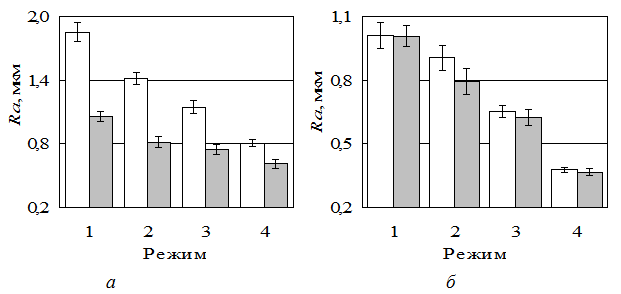

При шлифовании с охлаждением СОЖ 1 на режиме 1 увеличение твердости круга на две степени снижает параметр Ra шероховатости обработанной поверхности с 1,85 до 1,06 мкм или в 1,75 раза (рис. 2а). С переходом от режима 1 к режиму 2 шероховатость обработанной поверхности при шлифовании кругами различной твердости снижается пропорционально в 1,3 раза. В связи с этим остается без изменения и соотношение Ra, полученное на кругах различной твердости. При шлифовании на чистовом режиме 3 различие в параметре Ra для кругов различной твердости снижается до полутора раз. Причина в том, что с переходом на режим 3 в больше степени снижается шероховатость поверхности при шлифовании более мягким кругом. Выхаживание оказывает наибольшее влияние на шероховатость: для круга G Ra снижается в 1,4 раза; для круга I – в 1,2 раза. В результате большего влияния на шероховатость при шлифовании кругом твердостью G, различие в Ra между исследуемыми кругами снижается до 30 %. Меньшую шероховатость, как и ранее, обеспечивают круг более высокой твердости. С уменьшением мгновенной режущей способности Ra снижается. Наибольшее влияние твердости инструмента на Ra прослеживается при шлифовании на более жестких режимах. В среднем Ra на рассмотренных режимах шлифования кругом твердостью I в 1,6 раза меньше, чем при шлифовании кругом твердостью G.

Рис. 2 – Влияние твердости круга на Ra при шлифовании с охлаждением СОЖ 1 (а) и СОЖ 2 (б):

□ – круг твердостью G; ■ – круг твердостью I

При шлифовании с охлаждением СОЖ 2, обладающим более высокой смазочной способностью по сравнению с СОЖ 1, среднее значение параметра Ra на круге G снижается в 1,8 раза, на круге I – всего на 16 %.

Таким образом, наибольшее влияние СОЖ оказывает на Ra при шлифовании более мягким кругом. Наибольшее влияние твердости круга на Ra наблюдается при шлифовании с СОЖ обладающей меньшей смазочной способностью.

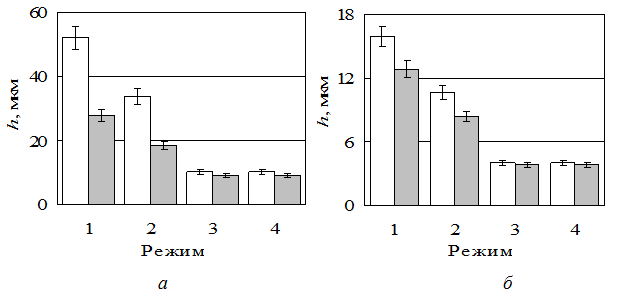

В основе формообразования поверхности лежит геометрическое копирование формы. Форма и размеры единичных рисок непосредственно связаны с формой и размерами воспроизводящего поля. Определенную корректировку, иногда весьма существенную, вносят так называемые вторичные или смежные процессы, к которым относят упругие и пластические деформации, температурные воздействия, усталостные явления и пр. Наиболее существенное влияние на формирование рельефа обработанной поверхности оказывают адгезионные и когезионные процессы, модифицирование поверхностных слоев, что в наибольшей степени будет проявляться при шлифовании металлов, склонных к интенсивному физико-химическому взаимодействию с абразивным материалом [4], например, титановые сплавы. За период шлифования в результате износа рабочей поверхности круга форма и размеры вершин зерен, их распределение на рабочей поверхности будут изменяться, что неизбежно приводит к изменению и шероховатости обработанной поверхности. Поэтому наибольшее влияние на шероховатость поверхности будет оказывать не коэффициент шлифования, а износ круга. Из сравнения данных рис. 2 и 3 следует, что в общем случае наблюдается следующая закономерность: с уменьшением износа наблюдается снижение Ra.

Рис. 3 – Влияние твердости круга на радиальный износ круга h при шлифовании с охлаждением СОЖ 1 (а) и СОЖ 2 (б):

□ – круг твердостью G; ■ – круг твердостью I

Взаимосвязь параметров h и Ra представлена на рис. 4. Данные объединены в четыре группы, обозначенные на рис. 3 цифрами 1-4. В каждой группе прослеживается следующая общая закономерность: с увеличением износа параметр Ra возрастает.

Существенно различаются между собой данные, полученные при шлифовании с охлаждением СОЖ 1 кругами различной твердости: шероховатость поверхности на круге I в среднем на 60 % меньше, чем на круге G; износ круга I в среднем на 70 % меньше, чем на круге G. На СОЖ 2 различие в средних значениях Ra между кругами твердостью G и I составляет всего 6 %, различие в износе – более 20 %, т.е. при некотором различии в износе кругов твердостью G и I различия в шероховатости обработанной поверхности практически нет. Значимое различие получено только при шлифовании на режиме 2.

Обращает на себя внимание тот факт, несмотря на почти двоекратное снижение износа при шлифовании с СОЖ 2 по сравнению с износом более твердого круга на СОЖ 1, шероховатость обработанной поверхности на режимах 1 и 2 для данных кругов практически одинакова. Очевидные преимущества СОЖ 2 по всем показателям процесса выявляются при шлифовании на чистовом режиме и, особенно, выхаживании.

Рис. 4 – Изменение Ra в зависимости от радиального износа шлифовального круга h:

1 – круг G, СОЖ 1; 2 – круг I, СОЖ 1; 3 – круг G, СОЖ 2;

4 – круг I, СОЖ 2

Выводы

- Наибольшее влияние твердости круга на KG и Ra прослеживается при обработке на более жестких режимах с охлаждением СОЖ, обладающей меньшим смазочным эффектом.

- Наибольшее влияние на KG и Ra СОЖ оказывает при шлифовании мягкими кругами на более жестких режимах.

- Для обработки титанового сплава ВТ9 на рассмотренных режимах шлифования рекомендуется круг твердостью I, обеспечивающий наибольшее значение KG и наименьшую шероховатость при отсутствии прижогов на обработанной поверхности.

- Использование в качестве СОЖ водного раствора натрия фосфорнокислого трехзамещенного по сравнению с раствором соды обеспечивает повышение KG на всех рассмотренных режимах в среднем в 2,6 раза и снижение Ra на 30 %.

Список литературы / References

- Hood R. Creep feed grinding of gamma titanium aluminide and burn resistant titanium alloys using SiC abrasive / Richard Hood, David K. Aspinwall, Wayne E. Voice // International Journal of Machine Tools and Manufacture. – 2007. – 47. – P. 1486–1492.

- Guo G. Q. Study on Grinding Machinability of Titanium Alloy Using SiC Abrasive / G. Q. Guo, X. N. Zheng, Z. Q. Liu // Key Engineering Materials. – 2011. – 487 (1–3). – P. 34–38.

- Полетаев В. А. Автоматизированное производство лопаток ГТД: библиотека технолога / В. А. Полетаев, Е. В. Цветков, Д. И. Волков. – М.: Инновационное машиностроение, 2009. – 212 с.

- Носенко В. А. Технология шлифования металлов / В. А. Носенко, С. В. Носенко. – Старый Оскол: ТНТ, 2013. – 613 с.

- Носенко В. А. Совершенствование абразивного инструмента на бакелитовой связке / В. А. Носенко // Проблемы машиностроения и надежности машин. – 2004. –№ 3. – С. 85–90.

- Носенко С. В. Влияние правки абразивного инструмента на состояние рельефа обработанной поверхности титанового сплава при встречном глубинном шлифовании / С. В. Носенко, В. А. Носенко, Л. Л. Кременецкий // Вестник машиностроения. – 2014. – № 7. – C. 64–68.

- Старков В. К. Шлифование высокопористыми кругами / В. К. Старков. – М. : Машиностроение, 2007. – 688 с.

- А.с. 211717 СССР, МКИ С 10 М 173/02. СОЖ для шлифования титановых сплавов / Л. Д. Павловская, К. Д. Ульчонок, Б. Л. Мальвинов и др. – № 1082812/23-4 ; заявл. 06.66 ; опубл. 19.11.68, Бюл. № 8. – 6 с. (описание под заглавием).

- А.с. 810780 СССР, МКИ С 10 М 3/02. Смазочно-охлаждающая жидкость для шлифования титановых сплавов / Г. И. Саютин, В. А. Носенко, М. И. Ляпунов и др. – № 2690908/23-04 ; заявл. 30.11.78 ; опубл. 07.03.81, Бюл. № 9. – 3 с. (описание под заглавием).

- Носенко В. А. Выбор характеристики абразивного инструмента и СОЖ для глубинного шлифования / В. А. Носенко, Н. Ф. Ларионов, Н. И. Егоров и др. // Вестник машиностроения. – 1989. –№ 5. – С. 17–21.

- Nosenko V. A. Mathematical models of operating time and cutting capacity for various stages of flat creep feed of horizontal surface by circle of direct profile grinding / A. Nosenko, S.V. Nosenko // Journal of Machinery Manufacture and Reliability. – 2010. – Vol. 39. – № 4. – P. 380–385.

- Носенко С. В. Взаимосвязь составляющих силы резания и мгновенной режущей способности при глубинном шлифовании титанового сплава с постоянной правкой абразивного инструмента / С. В. Носенко, В. А. Носенко, Д. Н. Лясин, Л. Л. Кременецкий // Известия высших учебных заведений. Машиностроение / Московский государственный технический университет имени Н.Э.Баумана. – Москва: МГТУ им. Н.Э.Баумана, 2016. – № 5. – C. 41–

Список литературы на английском языке / References in English

- Hood R. Creep feed grinding of gamma titanium aluminide and burn resistant titanium alloys using SiC abrasive / Richard Hood, David K. Aspinwall, Wayne E. Voice // International Journal of Machine Tools and Manufacture. – 2007. – 47. – P. 1486–1492.

- Guo G. Q. Study on Grinding Machinability of Titanium Alloy Using SiC Abrasive / G. Q. Guo, X. N. Zheng, Z. Q. Liu // Key Engineering Materials. – 2011. – 487 (1–3). – P. 34–38.

- Poletaev V. A. Avtomatizirovannoe proizvodstvo lopatok GTD: biblioteka tehnologa [Automated production of gas turbine engine blades: the library of technologist] / V. A. Polataev, E. V. Tsvetkov, D. I. Volkov. – Мoscow : Innovated mechanical engineering, 2009. – 212 p. [in Russian]

- Nosenko V. A. Tekhnologiya shlifovaniya metallov [The technology of grinding metals] / V. A. Nosenko, S. V. Nosenko. – Staryi Oskol : TNT, 2013. – 613 p. [in Russian]

- Nosenko V. A. Sovershenstvovanie abrazivnogo instrumenta na bakelitovoy svyazke [Improvement of abrasive tools on bakelite base] / V. A. Nosenko // Problemy mashinostroeniya I nadezhnosti mashin [Journal of machinery manufacture and reliability]. – 2004. –№ 3. – P. 85–90. [in Russian]

- Nosenko S. V. Vliyanie pravki abrazivnogo instrumenta na sostoyanie relefa obrabotannoi poverkhnosti titanovogo splava pri vstrechnom glybinnom shlifovanii [Effect of dressing operation for the relief of treated surface of titanium alloy in the process of counter creep-feed grinding] / S. V. Nosenko, V. A. Nosenko, L. L. Kremenetskiy // Vestnik mashinostroenia [Russian Engineering Research]. – 2014. – № 7. – P. 64–68. [in Russian]

- Starkov V. K. Shlifovanie vysokoporistymi krugami [Grinding by highly porous wheels] / V. K. Starkov. – Мoscow : Mashinostroenie, 2007. – 688 p. [in Russian]

- s. 211717 SSSR, MKI C 10 M 173/02. SOZH dlya shlifovaniya titanovyh splavov [Certificate of authorship. 211717 USSR, MKI C 10 M 173/02. Coolant for grinding of titanium alloys] / L. D. Pavlovskaya, K. D. Ulchionok, B. L. Malvinov and others. – № 1082812/23-4 ; applicated. 09.06.66 ; published. 19.11.68, Bulletin. № 8. – 6 p. (description under the title). [in Russian]

- s. 810780 SSSR, MKI C 10 M 3/02. Smazochno-ohlazhdayshaya zhidkost dlya shlifovaniya titanovyh splavov [Certificate of authorship. 810780 USSR, MKI C 10 M 3/02. Cutting fluid for grinding of titanium alloys] / G. I. Saiytin, V. A. Nosenko, M. I. Lyapynov and others. – № 2690908/23-04 ; applicated. 30.11.78 ; published. 07.03.81, Bulletin. № 9. – 3 p. (description under the title). [in Russian]

- Nosenko V. A. Vybor charakteristiki abrazivnogo instrumenta i SOZH dlya glubinnogo shlifovaniya [Selecting of an abrasive tool and coolant for creep-feed grinding] /A. Nosenko, N.F. Larionov, N.I. Egorov and others // Vestnik mashinostroenia [Russian Engineering Research]. – 1989. –№ 5. – P. 17–21. [in Russian]

- Nosenko V. A. Mathematical models of operating time and cutting capacity for various stages of flat creep feed of horizontal surface by circle of direct profile grinding / A. Nosenko, S.V. Nosenko // Journal of Machinery Manufacture and Reliability. – 2010. – Vol. 39. – № 4. – P. 380–385.

- Nosenko S. V. Vzaimosvyaz sostavlyayshih sily rezaniya i mgnovennoi rezhushei sposobnosti pri glybinnom shlifovanii titanovogo splava s postoyannoi pravkoi abrazivnogo instrumenta [The relationship between components of cutting power and instantaneous cutting capacity in the process of creep-feed grinding of titanium alloy with continuous dressing of abrasive instrument] / S.V. Nosenko, V.A. Nosenko, D.N. Lyasin, L.L. Kremenetskiy // Izvestiya vyschih uchebnyh zavedenii. Mashistroenie [Proceedings of Higher Educational Institutions. Маchine Building]. – – № 5. – P. 41–51. [in Russian]