ВЛИЯНИЕ ИМПРЕГНИРОВАНИЯ НА ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ПРИ ШЛИФОВАНИИ ПОДШИПНИКОВОЙ СТАЛИ

Морозова Л.К.1, Крутикова А.А.1, Ушакова Д.С.2, Рощупко О.Ю.2

1Старший преподаватель, Волжский политехнический институт (филиал) ВолгГТУ, 2Магистрант, Волжский политехнический институт (филиал) ВолгГТУ

ВЛИЯНИЕ ИМПРЕГНИРОВАНИЯ НА ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ПРИ ШЛИФОВАНИИ ПОДШИПНИКОВОЙ СТАЛИ

Аннотация

Статья посвящена исследованию влияния импрегнирования абразивного инструмента хлор- и серо- содержащими составами на параметры процесса шлифования стали ШХ15. Проведен анализ основных показателей: параметр шероховатости Ra, коэффициент шлифования Kg и распределение вершин зёрен, оставивших след на шлифованной поверхности по высоте профиля. Так же оценивалось влияние величины подачи на параметры процесса, увеличивая значение с 0,005 мм/ход до 0,015 мм/ход. Исследования проводились на прецизионном профилешлифовальном станке с ЧПУ CHEVALIER модели Smart–B1224 III.

Ключевые слова: импрегнирование, шероховатость поверхности, износ абразивного инструмента, распределение вершин зерен.

Morozova L.K.1, Krutikova A.A.1, Ushakova D.S.2, Roshchupko O.Yu.2

1 Senior Lecturer, (branch) VolgSTU, 2Undergraduate Student, Volzhsky Polytechnic Institute (branch) VolgSTU

INFLUENCE OF IMPREGNATION ON THE ROUGHNESS OF SURFACE DURING THE SURFACING OF BEARING STEEL

Abstract

The article is devoted to the investigation of the impregnation effect of an abrasive tool with chlorine and sulfur-containing compounds on the parameters of the grinding process of SHKh15 steel. The paper contains the analysis of the main parameters: Roughness parameter Ra, grinding factor Kg and the distribution of grain vertices that left a trace on the ground surface along the height of the profile. We have also estimated the influence of the feed amount on the process parameters, increasing the value from 0.005 mm/operation to 0.015 mm/operation. The studies were carried out on a precision profile grinder CNC CHEVALIER of Smart-B1224 III model.

Keywords: impregnation, surface roughness, wearing of abrasive tool, distribution of grain vertices.

Импрегнирование оказывает влияние на процесс шлифования. Активное вещество участвует в контактных процессах в зоне резания и косвенно влияет на физико-механические свойства инструмента. При этом выбор состава пропитывающих веществ зависит от обрабатываемого материала, условий и режимов шлифования, требуемого качества поверхности.

При высокой температуре в зоне резания, вещества, находящиеся в порах круга, могут переходить в жидкое, пастообразное или газообразное состояния. Эффективность импрегнатора во многом определяется продуктами его распада, их проникающей способностью и активностью взаимодействия с обрабатываемым материалом [1],[ 2].

Шероховатость обработанной поверхности при шлифовании соответствует результирующему профилю рабочей поверхности абразивного инструмента. Данный профиль образуется наложением большого числа элементарных профилей инструмента, проходящих через рассматриваемое сечение обрабатываемой поверхности. Расстояние между элементарными профилями может быть принято равным расстоянию между зернами. Таким образом, имея профилограмму шлифованной поверхности, возможно получить распределение вершин зерен в слое шероховатости.

Было проведено исследование основных параметров процесса: параметр шероховатости Ra, износ абразивного инструмента и распределение вершин зёрен, оставивших след на шлифованной поверхности по высоте профиля.

Исследования проведены на плоскошлифовальном станке с ЧПУ CHEVALIER модели Smart–B1224 III методом врезного шлифования образцов 100×10 мм, припуск – 1,5 мм.

Для управления станком система SMART III использует не сложный язык диалогового программирования, в котором оператору достаточно заполнить таблицы данных с указанием режимов и функций. Система автоматически рассчитает управляющую программу и более сложную систему высокого уровня, основанную на программировании стандартными G и М кодами. Уникальный способ моделирования обработки позволяет контролировать процесс и выявить ошибки ещё на стадии программирования.

Станок имеет широкий диапазон регулирования скоростей перемещения стола и вращения шлифовального круга. Современный привод обеспечивает высокую точность при высокой скорости обработки [3].

Испытательный комплекс позволяет исследовать следующие параметры процесса: составляющие силы резания радиальная, касательная и осевая составляющие; радиальный износ шлифовального круга; шероховатость обработанной поверхности; рельеф обработанной поверхности и шлифовального круга, количество вершин зерен, оставивших след на единице длины профиля обработанной поверхности.

Правка абразивного инструмента осуществляется в автоматическом цикле. После правки необходимо привести в контакт рабочую поверхность шлифовального круга и обрабатываемую поверхность заготовки, выбрать на станке необходимую группу нажатием клавиши F6 и ввести координаты круга и параметры шлифования.

Исследовали влияние различных импрегнаторов на показатели процесса шлифования стали ШХ15. Для обработки использовали следующие круги: 1 – базовый круг без пропитки; 2 – круг, пропитанный хлорсодержащим составом; 3 – круг, пропитанный серосодержащим составом. Режимы обработки: скорость главного движения – 35 м/с; глубина шлифования – 5 и 15 мкм/ход; скорость подачи стола – 12 м/мин.

Параметр шероховатости Ra измеряли непосредственно на столе станка профилометром SJ-4111 Surftest 178-580-01D в 20 сечениях по длине обработанной поверхности.

Шлифование осуществляли кругом 25АF80К7V, производства ОАО «Волжский абразивный завод». Опыт повторяли три раза. Рассчитывали среднее значение и дисперсию параметров шероховатости поверхности по 20 измерениям. Дисперсии параллельных измерений проверяли на однородность, средние арифметические значения на значимость.

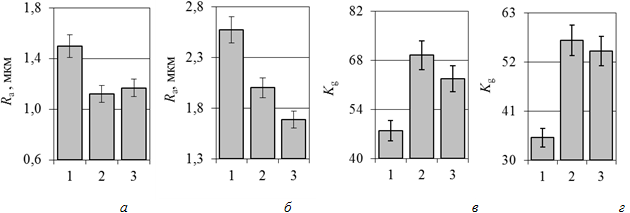

Рис. 1 – Шероховатость поверхности Ra и коэффициент шлифования Kg при подачах 0,005 мм/ход (а,в) и 0,015 мм/ход (б,г) соответственно, при шлифовании базовым кругом (1), импрегнированными (2) и (3)

Применение исследуемых импрегнаторов приводит к снижению шероховатости поверхности (рис. 1, а и б) на всех режимах при шлифовании стали ШХ15. При подаче 0,005 мм/ход введение импрегнаторов приводит к снижению шероховатости на 17-25% по сравнению с базовым кругом. На черновом режиме 0,015 мм/ход параметр Ra снизился на 14-22% при обработке импрегнированным инструментом.

Износ круга измеряли в 8 радиальных сечениях индикатором многооборотным. По результатам измерений осуществляли анализ закономерности изменения среднего радиального износа круга по высоте рабочей поверхности и радиальных сечениях, рассчитывали и сравнивали соответствующие дисперсии, в том числе, с учетом параллельных опытов, определяли общее среднее и дисперсию радиального износа. Конечными показателями статистического анализа являются среднее арифметическое, дисперсия и доверительный интервал по результатам всех параллельных опытов.

Коэффициент шлифования Kg рассчитывали по износу круга и суммарному съему металла, которые определяли в конце каждого опыта. Коэффициент шлифования (рис. 1, в и г) импрегнированных кругов выше по сравнению с базовым на всех режимах обработки, что подтверждает увеличение ресурса круга при его импрегнировании.

При подаче 0,005 мм/ход Кg импрегнированных кругов 2 и 3 отличается друг от друга незначимо, в пределах доверительного интервала и на 21-24% выше по сравнению с базовым кругом 1.

Коэффициент шлифования, полученный при обработке с подачей 0,015 мм/ход у импрегнаторов не значимо отличается друг от друга и возрастает более 30% при сравнении с базовым инструментом.

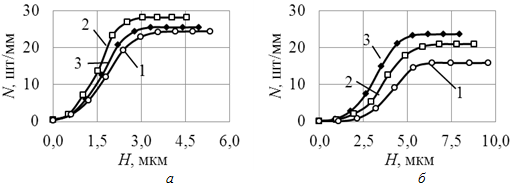

Количество вершин зерен, оставивших след на единице длины профиля поперечного сечения обработанной поверхности, рассчитывали по ординатам профиля, полученных при измерении шероховатости [4]. Местные впадины профиля рассматривать, как следы, оставленные вершинами зёрен. При разработке способа определения количества зерен приняты следующие допущения: каждое зерно имеет только одну режущую вершину; значимое отличие ординат вершин профиля принято на уровне 3 % ( рис. 2).

Рис. 2 – Распределение вершин зёрен, оставивших след на шлифованной поверхности по высоте профиля H при подачах 0,005 мм/ход (а) и 0,015 мм/ход (б) при шлифовании базовым кругом (1), импрегнированными (2) и (3)

С увеличением подачи, при снижении коэффициента шлифования количество вершин зерен, оставивших след на профиле обработанной поверхности, уменьшается, соответственно шероховатость обработанной поверхности увеличивается.

Количество вершин зерен, оставивших след на единице длины профиля поперечного сечения обработанной поверхности для импрегнированных кругов 2 и 3 увеличивается по отношению с базовым кругом: при подаче 0,005 мм/ход – на 7-13% , при 0,015 мм/ход – 24-32%.

По результатам проведенных исследований, импрегнированные круги показали лучший результат по сравнению с базовым инструментом. Можно утверждать, что импрегнаторы на основе активных элементов (хлор и сера) оказывают положительное влияние на процесс шлифования.

Список литературы / References

- Носенко, В.А. Исследование процесса термического разложения ускорителей вулканизации в смеси с порошком железа [Электронный ресурс] / В.А. Носенко, А.А. Крутикова, И.С. Кравцова // Современные проблемы науки и образования : электрон. науч. журнал / РАЕ. - 2014. - № 2. - C. Режим доступа : http://www.science-education.ru/116-12797.

- Носенко, В.А. Повышение эффективности шлифования с использованием галогенообразующего импрегнатора / В.А. Носенко, А.П. Митрофанов, А.А. Крутикова // Известия вузов. Машиностроение. - 2015. - № 8. - C. 65-72.

- Испытательный комплекс на базе прецизионного профилешлифовального станка с ЧПУ CHEVALIER модели Smart–B1224 / В.А. Носенко, Р.А. Белухин, А.В. Фетисов, Л.К. Морозова // Известия ВолгГТУ. Сер. Прогрессивные технологии в машиностроении. - Волгоград, 2016. - № 5 (184). - C. 35-39.

- Носенко, В.А.Определение параметров рельефа рабочей поверхности абразивного инструмента / В.А. Носенко, Е.В. Федотов, Л.К. Морозова // Главный механик. - 2014. - № 11. - C. 30-34.

Список литературы на английском языке / References in English

- Nosenko, V.A. Issledovanie processa termicheskogo razlozhenija uskoritelej vulkanizacii v smesi s poroshkom zheleza [Electronic resource] [Investigation process of thermal decomposition of vulcanization accelerators in a mixture with iron powder] / V.A. Nosenko, A.A. Krutikova, I.S. Kravcova // Sovremennye problemy nauki i obrazovanija : jelektron. nauch. zhurnal [Modern problems of science and education: el. scient. magazine] / RAE. - 2014. - № 2. - URL : http://www.science-education.ru/116-12797 [in Russian]

- Nosenko, V.A. Povyshenie jeffektivnosti shlifovanija s ispol'zovaniem galogenoobrazujushhego impregnatora [Improving the efficiency of grinding using a halogen generating impregnator] / V.A. Nosenko, A.P. Mitrofanov, A.A. Krutikova // Izvestija vuzov. Mashinostroenie. [Proceedings of Higher Educational Institutions. Маchine Building] - 2015. - № 8. - P. 65-72 [in Russian]

- Ispytatel'nyj kompleks na baze precizionnogo profileshlifoval'nogo stanka s ChPU CHEVALIER modeli Smart–B1224 [The test complex on the basis of the precision profileshlifovalny machine with Smart-B1224 model ChPU CHEVALIER] / V.A. Nosenko, R.A. Beluhin, A.V. Fetisov, L.K. Morozova // Izvestija VolgGTU. Ser. Progressivnye tehnologii v mashinostroenii.[ News of VOLGGTU. Progressive technologies in mechanical engineering] - Volgograd, 2016. - № 5 (184). - P. 35-39 [in Russian]

- Nosenko, V.A. Opredelenie parametrov rel'efa rabochej poverhnosti abrazivnogo instrumenta [Working surface pattern parametrs determination for grinding tools while polishing] / V.A. Nosenko, E.V. Fedotov, L.K. Morozova // Glavnyj mehanik. [Chief mechanical engineer] - 2014. - № 11. - P. 30-34 [in Russian]