УПРАВЛЕНИЕ ТЕПЛОВЫМИ И ЭЛЕКТРОХИМИЧЕСКИМИ ПРОЦЕССАМИ В ДУГОВЫХ ПЕЧАХ

Бажин В.Ю.1, Мартынов С.А.2

1Доктор технических наук, 2ORCID: 0000-0001-7201-0142, Магистрант, Национальный минерально-сырьевой университет «Горный»

УПРАВЛЕНИЕ ТЕПЛОВЫМИ И ЭЛЕКТРОХИМИЧЕСКИМИ ПРОЦЕССАМИ В ДУГОВЫХ ПЕЧАХ

Аннотация

В статье обсуждаются вопросы повышения эффективности управления тепловыми и химическими процессами в дуговых печах при разработке алгоритма управления их безаварийной работы дуговой печи. Выполнено моделирование различных процессов разрушения электрода таких как: эрозия боковых поверхностей электрода, его торца, обвалка колодцев в программной среде ANSYS 15.0, позволяет выявить отклонения и эффективно решить вопросы организации автоматизированного мониторинга работы печей в условиях действующего производства.

Ключевые слова: автоматизация, мониторинг, дуговые печи, алгоритм, электрод, расплав.Bazhin V. Yu.1, Martynov S. A. 2

1PhD in Engineering, 2ORCID: 0000-0001-7201-0142, Master student, National Mineral Resources University "Mining University

THERMAL MANAGEMENT AND ELECTROCHEMICAL PROCESSES IN ARC FURNACES

Abstract

The article discusses the issues of improving the efficiency control of thermal and chemical processes in arc furnaces in the development of the control algorithm of trouble-free operation of electric arc furnaces. The simulation of different processes of destruction of the electrode such as erosion of the side surfaces of the electrode, its end, deboning wells in the software environment ANSYS 15.0, allows you to identify deviations and efficiently solve the issues of organization of monitoring of furnaces in the conditions of production.

Keywords: automation, arc furnace, algorithm, electrode.Известно, что прототипом современных дуговых печей ДСП является изобретенная в 1899г. во Франции инженером П. Эру (P. Heroult) печь прямого действия с двумя электродами. В России первая печь такого типа была установлена в 1910 на Обуховском заводе в Петербурге. Исследованию и разработке способов повышения эффективности процесса производства металла в ДСП посвящено ряд работ зарубежных и отечественных ученых: Морозов А.Н., Поволоцкий Д.Я., Зинуров И.Ю., Стомахин А.Я., Егоров А.В., Малиновский B.C., Фукс Г., Педро А.А., Гелер К.[3]

В настоящее время в дуговых печах производится около 850 млн. тонн металла в год или 33% от всего валового выпуска. При этом, остаются нерешенные проблемы такие как, повышение эффективности дуговых при снижении простоя печей в результате безаварийной работы. [5]

В последние годы из-за существенного сокращения продолжительности плавки и дефицита времени на принятие оперативных технологических решений требования к качеству автоматизации значительно повысились.

Во время производства стали в электродуговых печах существуют высокие потери электроэнергии. В первую очередь они связаны с неудовлетворительным качеством углеграфитовых электродов, и их неправильной эксплуатацией. Также другими причинами, снижающим эффективность работы печной установки являются:

- низкое качество отечественных электродов, что приводит к их быстрому разрушению,

- изгиб электрода из-за упора о токонепроводящие элементы при его погружении в шихту;

- удар электродов о твёрдую поверхности шихты во время зажигания дуги с локальными разрушениями,

- обгорание торца электрода и разрушение боковых поверхностей электрода из-за эрозии,

- попадание огарков и золы в расплав и обвалка колодцев во время процесса плавления.

В тепловом анализе обычно вычисляют температуры и скорость теплового потока, также можно вычислить удельный тепловой поток. Стационарный тепловой анализ позволяет найти отклик системы на установившуюся температурную нагрузку, через решение уравнения:

[C(T)]{Ṫ}+[K(T)]{T}={Q(t, T)}

где t – время, {T} – температурное поле, [C] – матрица удельной теплоёмкости, [K] – матрица теплопроводности, {Q} – вектор скорости генерации тепла в системе.

В стационарном тепловом анализе исключаются все изменяющиеся во времени параметры допускаются нелинейные эффекты:

[K(T)]{T}={Q(T)}.

Для статического анализа в уравнении движения все зависящие от времени слагаемые равны нулю:

[K]{x}={F}.

Цель линейного статического анализа – найти отклик в конструкции на статическую нагрузку. Вычисляемыми параметрами являются смещение, силы реакции, напряжения и деформации, по уравнению движения:

[M]{ẍ}+[C]{ẋ}+[K]{x}={F(t)}

где [M] – матрица масс, [C] – матрица демпфирования, [K] – матрица жесткости, {x} – перемещение, {F} – сила. [2]

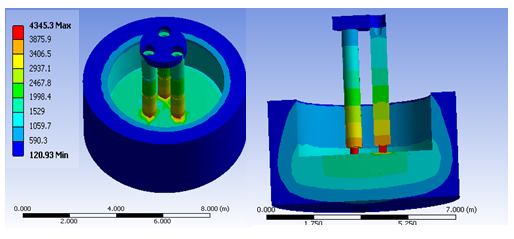

Моделирование в ANSYS эрозии электрода. При горении дуги, вследствие разогрева происходит интенсивное эрозионное разрушение графитированного электрода с боковых поверхностей и с торца за счет окисления, сублимации зерен графита, разрушения материала связующего. Повышенная эрозия материала электрода в расплав приводит к чрезмерному науглероживанию расплава. Уменьшение диаметра электродов вследствие эрозии боковых поверхностей приводит к дополнительным потерям мощности. На основании входных данных был смоделирован процесс погружения электродов в шихту в программной среде ANSYS 15.0 (рис. 1). [6]

Рис. 1 - Температурное поле в пространстве печи

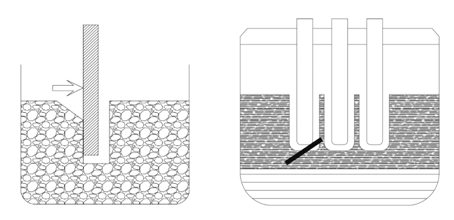

По мере расплавления шихты электрод опускается вниз, образуя колодцы. В процессе работы печи эти колодцы могут обваливаться, что приводит к короткому замыканию и дополнительным механическим нагрузкам на ниппельное соединение электрода (рис. 2). Обвалы колодцев могут быть двух типов: обвал токонепроводящей шихты, которая не образует короткого замыкания, а только механически воздействует на электрод, и обвал обычной шихты.

Рис. 2 – Обвалка колодцев и упор электрода на электронепроводящую препятствие

Вследствие упора электрода в токонепроводящую шихту из-за наличия явления блуждания дуги происходит ее перемещение в направлении токопроводящей среды с расплавлением этого участка электропроводной шихты. Наблюдается постепенное удлинение дуги и увеличение напряжения. После этого, регулятор дает команду на дальнейшее опускание электрода. Электрод при движении продавливает препятствие, заставляя его смещаться в направлении наименьшего сопротивления. При этом, второй конец электрода жестко закреплен в контактном соединении электрододержателя, поэтому и происходит его изгиб. Вследствие явлений частичного радиального смещения токонепроводящей шихты, а также (либо) проскальзывания электрода относительно ее контактной поверхности, степень изгиба электрода может возрастать. Поскольку площадь поперечного сечения ниппельного соединения электрода существенно меньше его сплошного сечения, то на практике поломка электрода возникает в основном по ниппельному соединению во время процесса плавление верхних слоев шихты.

Построение алгоритма работы печи. В качестве меры предотвращения поломок электродов в результате взаимодействия его с токонепроводящей шихтой предлагается следующее решение: прерывание процесса плавления, поднятие электрода и устранение из печи самой токонепроводящей шихты.

В процессе поднятия электрода, предпринимаемого из-за обрушения токонепроводящей шихты на его боковую поверхность, длина плеча, на котором на электрод действует усилие реакции со стороны шихты, практически не меняется. Условие работы электрода вплоть до его выхода из контакта с шихтой не ухудшаются, а после выхода улучшаются.

Для уменьшения процесса эрозии на боковых поверхностях можно исключить моменты во время процесса плавления, когда мощность на дуге будет выделяться чрезмерно большая, больше чем допустима по технологии. Также предлагается обрабатывать боковые поверхности электрода специальным покрытием, уменьшающим взаимодействие с кислородом. Для уменьшения температуры электрода предлагается сделать его полым на 1/3 или 1/2 его длины и охлаждать изнутри, а другой конец сделать наращиваемым. [4]

Известно, что температурный перепад в теле электрода, т. е. разница между температурой стенки TСТ и центра TЦ электрода, не должен превышать некоторого критического значения, в противном случае из-за термических напряжений возможно образование разного рода трещин, приводящих к обрыву электрода по скоксованой части. Отмеченная зависимость температур стенки и в центре электрода от потребляемой мощности предполагает возможность непрерывного контроля температурного перепада в теле электрода и при работе печи. [1]

Выводы:Моделирование процессов, происходящих в электродуговой печи в программной среде позволило сделать ряд выводов и особенностей работы электродуговых печей в экстремальном режиме:

-выполнен аналитический обзор проблем эффективного управления процессами в дуговых печах,

-рассмотрены особенностей разрушения свечи электрода под воздействием механической деструкции, перегреве, и электрохимического воздействия,

- смоделированы технологические ситуации разрушения электродов при помощи ПК ANSYS 15.0,

- разработан алгоритм управления безаварийной работы дуговой печи.

Проведенные мероприятия позволяют повысить экономическую эффективность процесса плавки.

Литература

- Автоматизированный контроль параметров работы на основе электрофизических явлений в ванне руднотермической печи. [Текст] / Белоглазова И.И., Бажин В.Ю., Суслов А.П. Педро А.А. / LAP Lambert Academic Publishing: 2016. – С. 175-180.

- ANSYS Workbench 10-11 - учебные материалы [Электронный ресурс] URL: http://cae.ustu.ru/cont/soft/ansys.htm.

- Дуговая сталеплавильная печь [Электронный ресурс] URL: https://ru.wikipedia.org/wiki/ (дата обращения 6.04.2016).

- Разработка алгоритмов и систем управления дуговыми сталеплавильными печами, снижающие поломки электродов. [Текст] / Маслов Д.В. / Автореф. дис. канд. техн. каук. Москва, 2014.

- Разработка методов расчета и способов снижения угара металла при выплавке стали в дуговой сталеплавильной печи. [Текст] / Шишимиров М.В. / Автореф. дис. канд. техн. каук. Москва, 2003.

- Электроды дуговых печей [Электронный ресурс] URL: http://uas.su/books/2011/dsp/32/razdel32.php (дата обращения 6.04.2016).

References

- Automated control of operation parameters based on electro physical phenomena in the bath of ore-thermal furnace. [Text] Beloglazov I. I., Bazhin V. Yu., Suslov, A. P. Pedro A. / LAP Lambert Academic Publishing: 2016. – P. 175-180

- ANSYS Workbench 10-11 - learning materials [Electronic resource] URL: http://cae.ustu.ru/cont/soft/ansys.htm.

- Electric arc furnace [Electronic resource] URL: https://ru.wikipedia.org/wiki/ (accessed 6.04.2016).

- Development of algorithms and control systems of electric arc furnaces, which reduces damage to the electrodes. [Text] / D. V. Maslov / Author. dis. candidate. tech. rich. Moscow, 2014.

- Development of methods of calculation and ways to reduce the waste of metal in smelting steel in an electric arc furnace. [Text] / Shishimirov M. V. / Author. dis. candidate. tech. rich. Moscow, 2003.

- Electrodes of arc furnaces [Electronic resource] URL: http://uas.su/books/2011/dsp/32/razdel32.php (accessed 6.04.2016).