СКОРОСТЬ ПРОИЗВОДСТВА ТРУБ НА ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ

Кандидат технических наук, Доктор педагогических наук,

ФГБОУ ВО «Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)»

СКОРОСТЬ ПРОИЗВОДСТВА ТРУБ НА ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ

Аннотация

Описан технологический процесс производства прямошовных труб из высоколегированных сталей и сплавов на трубоэлектросварочных агрегатах аргонодуговой сварки труб. Выведена формула расчета допустимой скорости производства труб на трубоэлектросварочных агрегатах с двухвалковой схемой опорно-сварочного узла. Правомерность полученной зависимости подтверждается экспериментальными данными. Разработана рациональная конструкция опорно-сварочного узла. Промышленные испытания опорно-сварочного узла такой конструкции на «ТЭСА АДС 10-60» показали возможность усовершенствования технологии изготовления на повышенных скоростях труб из высоколегированных сталей и сплавов в соответствии с расчетами по указанной методике.

Ключевые слова: прямошовные трубы, трубоэлектросварочный агрегат, опорно-сварочный узел, скорость производства труб.

Guznenkov V.N.

PhD in Engineering, PhD in Pedagogy,

FSBEI of HE Bauman Moscow State Technical University (National Research University)

PIPE PRODUCTION RATE AT PIPELINE-WELDING UNITS

Abstract

The technological process for the production of longitudinally welded pipes of high-alloy steels and alloys at pipe-welding welding units of argon-arc pipes welding is described. A formula is derived for calculating the permissible rate of pipe production at pipe-electric welding machines with a two-roll scheme of a support-welding unit. The validity of the obtained dependence is confirmed by experimental data. The rational design of the support-welding unit is proposed. Industrial tests of a support and welding unit of this design on "TESA ADS 10-60" showed the possibility of improving the production technology at higher rates of pipes production of high-alloy steels and alloys in accordance with calculations carried out by this method.

Keywords: longitudinally welded pipes, pipe-electric welding machine, support-welding unit, pipe production rate.

Прямошовные трубы из высоколегированных сталей и сплавов изготавливают на трубоэлектросварочных агрегатах аргонодуговой сварки труб (ТЭСА АДС). Технологический процесс производства труб включает формовку трубной заготовки из полосы или ленты, сварку кромок, калибровку трубы и порезку ее на мерные длины. Трубоэлектросварочный агрегат состоит из следующего оборудования [1]:

- стыкосварочная машина – предназначена для сварки заднего конца рулона ленты с передним концом нового рулона;

- накопитель ленты – обеспечивает безостановочную работу агрегата;

- формовочная группа клетей – осуществляет формовку трубной заготовки;

- опорно-сварочный узел предназначен для сварки кромок;

- калибровочная группа клетей – обеспечивает геометрическую точность готовой трубы;

- летучие ножницы или пилы осуществляют порезку готовых труб на мерные длины.

Значительный вклад в развитие технологии производства прямошовных электросварных труб внесли Российские ученые: А.П. Коликов и Ю.Ф. Шевакин (трубосварочное оборудование) [2], [3]; А.Г. Колесников и О.В. Соколова (технология и оборудование трубного производства) [4], [5]; А.П. Молчанов и В.И. Пунин (конструкции опорно-сварочных узлов) [6], [7]. Однако, увеличение производительности ТЭСА АДС, сдерживается недостаточной изученностью напряженно-деформированного состояния трубной заготовки в калибре валков опорно-сварочного узла и при выходе из него [8], [9]. Так при увеличении скорости, металл сварного шва не успевает полностью закристаллизоваться до выхода из зоны влияния валков опорно-сварочного узла, а действие тангенциальных растягивающих напряжений упругого пружинения в кромках трубной заготовки приводит к образованию горячих трещин – нарушению сплошности сварного шва. Трещины являются недопустимым дефектом, т.к. являются возможной причиной разрыва сварного шва, хрупкого усталостного или коррозионного разрушения трубы [10].

Для определения напряженно-деформированного состояния трубной заготовки принимаем следующие допущения при установившемся процессе формовки (трубная заготовка находится одновременно во всех клетях трубоэлектросварочного агрегата):

- влияние переднего и заднего концов полосы на очаг деформации не существенно;

- влиянием натяжения при формовке пренебрегаем;

- нейтральная поверхность изгиба геометрически совпадает с серединной поверхностью (рассматривается формовка труб с относительным радиусом кривизны больше 5);

- влияние сил трения не существенно, так как упругая деформация полосы протекает вне области контакта с валками;

- продольный изгиб ленты отсутствует.

На опытном ТЭСА АДС «20-76» исследовались деформации в процессе формовки трубных заготовок. Исследованию подвергались трубные заготовки из стали 08Х18Н10Т. После пропуска полосы через все настроенные клети формовочного стана, разводились валки, и заготовка с характерным видом всего очага деформации извлекалась из формовочного стана. Были вырезаны участки заготовок с различными степенями деформации, соответствующие каждой клети. При этом замерялись радиусы формовки, расстояния между кромками, углы и радиусы упругой деформации (пружинения), определялись деформации изгиба. Проводились механические испытания продольных образцов, вырезанных из трубной заготовки для определения изменения твердости и предела прочности материала заготовки в процессе ее деформации. Полученные данные использовались для определения модуля упрочнения.

Анализ напряженно-деформированного состояния трубной заготовки при выходе из калибра валков опорно-сварочного узла показал, что существует зона, в которой действие сжимающих напряжений на заготовку со стороны валков количественно превышает напряжения разгрузки.

Таким образом, условие, при котором возможна сварка труб без разрывов сварного шва выражается следующим неравенством:

![]()

Температурный интервал, в котором невозможно появление горячих трещин, можно определить на основе сравнительного анализа экспериментальных данных для исследуемой стали. Принимая, что после сварки расплавленный металл сварного шва охлаждается главным образом за счет излучения, из условия

![]()

с учетом закона Стефана-Больцмана, определяется время, необходимое для того, чтобы металл сварного шва достаточно застыл.

Длина зоны преобладающего действия сжимающих напряжений в кромках трубной заготовки над растягивающими (зона стабильной кристаллизации сварного шва) зависит, в первую очередь от конструкции опорно-сварочного узла.

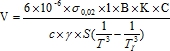

Скорость производства труб на ТЭСА АДС с двухвалковой схемой опорно-сварочного узла может быть рассчитана по формуле [11]:

где:

![]() – предел упругости материала трубной заготовки;

– предел упругости материала трубной заготовки;

1 – длина зоны контакта трубной заготовки со сварочными валками;

B – коэффициент, учитывающий смещение равнодействующей эпюры нормальных напряжений при движении трубной заготовки;

C – коэффициент теплового излучения металла сварного шва;

c – средняя теплоемкость металла сварного шва;

γ – плотность металла участка сварного шва;

S – толщина полосы (толщина стенки трубной заготовки);

T – температура, ниже которой при данных условиях не возникают горячие трещины;

T1 – температура плавления металла трубной заготовки;

K – коэффициент формы:

![]()

где, R и r – соответственно наружный и внутренний радиусы трубной заготовки.

Правомерность полученной формулы подтверждается экспериментальными данными, полученными на трубоэлектросварочных агрегатах аргонодуговой сварки труб «ТЭСА АДС 20-76», «ТЭСА АДС 8-25», «ТЭСА АДС 10-60» при производстве прямошовных труб из стали марок 08Х18Н10Т, 06Х28МДТ и ХН78Т.

Полученную зависимость возможно использовать при определении допустимых скоростей производства прямошовных труб различного сортамента из высоколегированных и других марок сталей и сплавов аргонодуговой, плазменной, лазерной, многоэлектродной и другими способами сварки.

Анализ результатов поведенных исследований показывает, что для интенсификации процесса производства труб необходимо усовершенствование калибровки валков трубоформовочного стана и создание рациональной конструкции опорно-сварочного узла, т.е. необходимо снизить напряжения разгрузки трубной заготовки и увеличить зону сжимающих напряжений в калибре опорно-сварочного узла.

Для удлинения зоны стабильной кристаллизации сварного шва необходимо, во-первых, увеличить катающий диаметр валков опорно-сварочного узла, во-вторых, установить дополнительные (поддерживающие) валки. Условием правильного расположения дополнительных валков является требование, чтобы суммарные сжимающие напряжения от воздействия рабочего инструмента были не меньше растягивающих во всей зоне стабильной кристаллизации сварного шва, т.е. должно сохраняться условие ![]() на участке между сварочными и дополнительными валками.

на участке между сварочными и дополнительными валками.

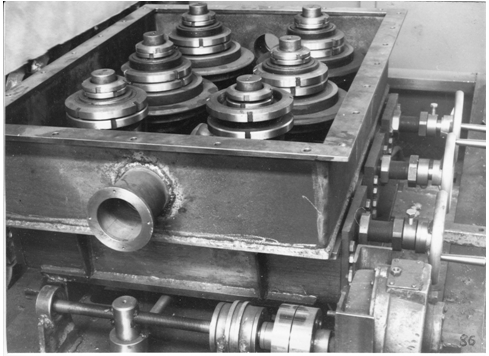

В результате работы разработана рациональная конструкция опорно-сварочного узла (рис. 1), включающая три пары вертикальных валков и, установленные между ними два горизонтальных валка [12]. Первая пара валков обеспечивает обжатие трубной заготовки перед сваркой, вторая – сварочный калибр, третья пара – поддерживающие валки – обеспечивает удлиненную зону стабильной кристаллизации сварного шва.

Рис. 1 – Внешний вид опорно-сварочного узла ТЭСА АДС

Промышленные испытания опорно-сварочного узла такой конструкции на «ТЭСА АДС 10-60» показали возможность усовершенствования технологии изготовления на повышенных скоростях труб из высоколегированных сталей и сплавов в соответствии с расчетами по указанной методике.

Список литературы / References

- Коликов А. П. Развитие производства стальных труб / А. П. Коликов, Л. А. Кондратов // Металлург. – 2008. – № 2. – С. 11-16.

- Shinkin V. N., Kolikov A. P. Simulation of the shaping of blanks for large-diameter pipe. Steel in Translation. 2011. T. 41. № C. 61-66.

- Шевакин Ю. Ф. Производство труб / Ю. Ф. Шевакин, А. П. Коликов, Ю. Н. Райков. – М.: Интермет Инжиниринг, 2005. – 568 с.

- Колесников А. Г. Технологическое оборудование прокатного производства / А. Г. Колесников, Р. А. Яковлев, А. А. Мальцев. – М.: Изд-во МГТУ им. Н. Э. Баумана, 2014. – 158 с.

- Соколова О. В. Анализ калибровки валкового инструмента при непрерывной валковой формовке труб / О. В. Соколова, А. Е. Лепестов, Д.Н. Новокшонов // Производство проката. – 2016. – № 5. – С. 25-27.

- Guznenkov V. N., Krichevskij E. M., Lamin A. B., Molchanov A. P., Poklonov G. G. Effect of strip steel spring-back on electric-weld tube quality. Steel in Translation. 1994. № C. 53-54.

- Патент 2028846 РФ, МКИ В 21 С 37/08. Трубосварочный стан / Молчанов А. П., Бобылев Ю. Н., Кричевский Е. М., Ламин А. Б., ГузненковВ. Н., Пунин В. И., Жулидов Н. В., Поклонов Г. Г., Мотырев А. В., Васин А. А., Морозов Н. Ф., Зеленов В. В., Киселев А. А. – № 5056448/08; Заявл. 07.92; Опубл. 20.02.95, Бюл. № 5. – 3 с.

- Poklonov G. G., Guznenkov V. N., Krichevskij E. M. Improvement of roll pass design in tube-welding machin. Steel in Translation. 1995. № C. 51-52.

- Guznenkov V. N., Dozortsev Y. K, Krichevskij E. M., Lamin A. B., Molchanov A. P., Poklonov G. G. Improvement of argon arc tube welding. Steel in Translation. 1994. № C. 60-62.

- Шинкин В. Н. Критерий разрушения труб большого диаметра при несплавлении сварного соединения и внутреннем давлении / В. Н. Шинкин, А. П. Коликов, В. И. Мокроусов // Производство проката. – 2012. – № 2. – С.14-16.

- Гузненков В.Н. Определение скорости производства прямошовных труб из высоколегированных сталей / В. Н. Гузненков // Альманах современной науки и образования. – 2017. – № 3 (117). – С. 27-29.

- Патент 2041753 РФ, МКИ В 21 С 37/08 // В 23 К 101:06. Способ изготовления сварных труб / Молчанов А.П., Бобылев Ю. Н., Кричевский Е. М., Мотырев А. В., Ламин А. Б., Львов В. Н., Васин А. А., Гузненков В. Н., Поклонов Г. Г. – № 5043850/08; Заявл. 22.04.92; Опубл. 20.08.95, Бюл. № 18. – 3 с.

Список литературы на английском языке / References in English

- Kolikov A. P. Razvitie proizvodstva stal'nyh trub [Development of steel pipe production]/ A. P. Kolikov, L. A. Kondratov // Metallurg [Metallurgist]. – 2008. – № 2. – P. 11-16. [in Russian]

- Shinkin V. N., Kolikov A. P. Simulation of the shaping of blanks for large-diameter pipe. Steel in Translation. 2011. T. 41. № 1. P. 61-66.

- Shevakin Ju. F. Proizvodstvo trub [Pipe production] / Ju. F. Shevakin, A. P. Kolikov, Ju. N. Rajkov. – M.: Intermet Inzhiniring, 2005. – 568 p. [in Russian]

- Kolesnikov A. G. Tehnologicheskoe oborudovanie prokatnogo proizvodstva [Technological equipment of rolling production] / A. G. Kolesnikov, R. A. Jakovlev, A. A. Mal'cev. – M.: Izd-vo MGTU im. N. Je. Baumana, 2014. – 158 p. [in Russian]

- Sokolova O. V. Analiz kalibrovki valkovogo instrumenta pri nepreryvnoj valkovoj formovke trub [Analysis of the calibration of the roller tool with continuous roll forming of pipes] / O. V. Sokolova, A. E. Lepestov, D. N. Novokshonov // Proizvodstvo prokata [Manufacture of rolled metal products]. – 2016. – № 5. – P. 25-27. [in Russian]

- Guznenkov V. N., Krichevskij E. M., Lamin A. B., Molchanov A. P., Poklonov G. G. Effect of strip steel spring-back on electric-weld tube quality. Steel in Translation. 1994. № 3. P. 53-54.

- Patent 2028846 RF, MKI V 21 S 37/08. Trubosvarochnyj stan [Pipe welding state] / Molchanov A. P., Bobylev Ju. N., Krichevskij E. M. and others. – № 5056448/08; appl. 27/07/92; publ. 20/02/95, Bul. № 5. – 3 p.

- Poklonov G. G., Guznenkov V. N., Krichevskij E. M. Improvement of roll pass design in tube-welding machin. Steel in Translation. 1995. № 7. P. 51-52.

- Guznenkov V. N., Dozortsev Y. K, Krichevskij E. M., Lamin A. B., Molchanov A. P., Poklonov G. G. Improvement of argon arc tube welding. Steel in Translation. 1994. № 5. P. 60-62.

- Shinkin V. N. Kriterij razrushenija trub bol'shogo diametra pri nesplavlenii svarnogo soedinenija i vnutrennem davlenii [The criterion for the destruction of large-diameter pipes during the non-melting of welded joints and internal pressure] / V. N. Shinkin, A. P. Kolikov, V. I. Mokrousov // Proizvodstvo prokata [Manufacture of rolled metal products]. – 2012. – № 2. – P. 14-16. [in Russian]

- Guznenkov V.N. Opredelenie skorosti proizvodstva prjamoshovnyh trub iz vysokolegirovannyh stalej [Determination of the speed of production of single-seam pipes from high-alloy steels] / V. N. Guznenkov // Al'manah sovremennoj nauki i obrazovanija [Almanac of modern science and education]. – 2017. – № 3 (117). – P. 27-29. [in Russian]

- Patent 2041753 RF, MKI V 21 S 37/08 // V 23 K 101:06. Sposob izgotovlenija svarnyh trub [Welded pipe manufacturing method] / Molchanov A. P., Bobylev Ju. N., Krichevskij E. M. and others. – № 5043850/08; appl. 04.92; publ. 20.08.95, Bul. № 18. – 3 p.