СКАНЕР ДЛЯ БЕЗКОНТАКТНОЙ ДЕФЕКТОСКОПИИ МАТЕРИАЛОВ В ТГЦ ДИАПАЗОНЕ

СКАНЕР ДЛЯ БЕЗКОНТАКТНОЙ ДЕФЕКТОСКОПИИ МАТЕРИАЛОВ В ТГЦ ДИАПАЗОНЕ

Научная статья

Владимиров В.М.1, Реушев М.Ю.2, Никитин С.Л.3, *, Давлетшин Н.Н.4

2 СФУ, Красноярск, Россия;

1, 3, 4 ФИЦ КНЦ СО РАН, Красноярск, Россия

* Корреспондирующий автор (sergkin[at]bk.ru)

АннотацияВ статье приведены результаты разработки модели сканера для проведения дефектоскопии материалов методом неразрушающего контроля в терагерцовом диапазоне (ТГц) электромагнитного спектра. В качестве зондирующего источника излучения использован молекулярный лазер с оптической накачкой с помощью волноводного СО2 лазера, перестраиваемого в широком диапазоне длин волн от 9.4 мкм до 10.7 мкм. Для автоматизации процесса измерений разработана методика сканирования исследуемых образцов и обработки полученных данных в среде программирования LABVIEW с использованием микроконтроллера ArduinoUNO.

Ключевые слова: дефектоскопия, терагерцовое излучение, СО2 лазер.

SCANNER FOR NON-CONTACT FAULT DETECTION OF MATERIALS IN THZ RANGE

Research article

Vladimirov V.M.1, Reushev M.Yu.2, Nikitin S.L.3, *,, Davletshin N.N.4

2 SFU, Krasnoyarsk, Russia;

1, 3, 4 Federal Research Centre KSC SB RAS, Krasnoyarsk, Russia

* Corresponding author (sergkin[at]bk.ru)

AbstractThe article presents the results of the development of a scanner model for fault detection of materials by non-destructive testing in the terahertz range (THz) of the electromagnetic spectrum. A molecular laser with optical pumping using a waveguide СО2 laser tunable in a wide range of wavelengths from 9.4 μm to 10.7 μm was used as a probing radiation source. To automate the measurement process, the method for scanning the samples under study and processing the obtained data in the LABVIEW programming environment using the ArduinoUNO microcontroller was developed.

Keywords: fault detection, terahertz radiation, СО2 laser.

ВведениеВ последнее время, кроме широко используемых методов дефектоскопии, таких как акустических, рентгеновских, оптических находит распространение радиоволновая дефектоскопия, которая с недавнего времени расширена до субмиллиметрового (ТГц) диапазона. В космической промышленности, где важна точность и аккуратность проведения работ по диагностики обшивки летательного аппарата применяются ультразвуковые дефектоcкопы [1]. Одной из первых организаций применяющий радиоволновую дефектоскопию стала НАСА [2, С. 279]. К примеру, в НАСА, для обнаружения потенциально опасных дефектов в напыленной изоляционной пене внешнего топливного резервуара космического аппарата используют ТГц излучение [3]. В 2005 году ТГц дефектоскопы были приняты Космическим центром Кеннеди в качестве диагностического инструмента для сканирования термических плиток орбитального аппарата для рейсов шаттла. Помимо осмотра термических плиток на предмет скрытого повреждения, дефектоскопы позволяют точно определить местоположения компонентов под плитками, которые нуждаются во внимании, без дорогостоящего удаления и замены дополнительных плиток [4], Одним из основных достоинств ТГц дефектоскопов являются их неразрушающее действие [5]. Вследствие того, что ТГц излучение является неионизирующим, процесс сканирования исследуемых образцов является безопасным для пользователя [6]. В последнее время, появилась возможность визуализации ТГц излучения, что позволяет усовершенствовать процессы диагностики и обнаружения дефектов [7].

Целью настоящей работы являлась разработка макета сканера для дефектоскопии материалов радиоволновым методом в ТГц диапазоне.

Экспериментальная установка

Экспериментальная установка состояла из источника ТГц излучения, предметного стола для крепления образцов и устройства регистрации.

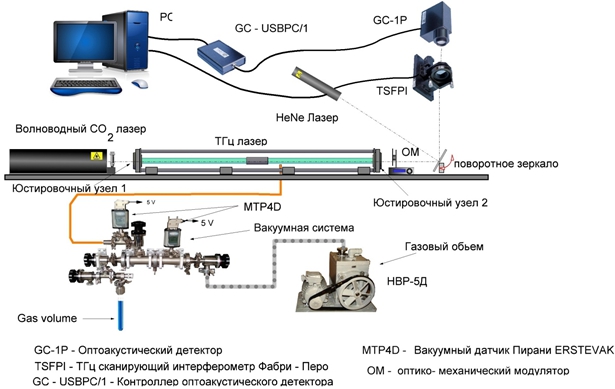

В качестве источника ТГц излучения применялся созданный в отделе молекулярной электроники ФИЦ КНЦ СО РАН молекулярный газовый лазер с оптической накачкой излучением перестраиваемого по частоте волноводного СО2 лазера. Принципиальная схема ТГц лазера и приведена на рисунке 1. В качестве активных сред ТГц лазера использовался метанол и дифторметан [8]. Из литературы [9], известно, что применение данных газов позволяет получить лазерное излучение в диапазоне 30 мкм до 800 мкм. Измерение значений длин волн осуществлялось при помощи сканирующего интерферометра Фабри-Перо (TSFPI) и оптоакустического детектора Голея (GC-1P) (все: ООО «Тидекс», г. Санкт-Петербург).

Характеристики детектора Голея привены в таблице 1.

Таблица 1 – Характеристики детектора Голея

| Рабочий диапазон длин волн, микрон | 0.3 ÷ 6.5 & 13 ÷ 8000 |

| Рекомендуемая регистрируемая мощность, Вт, до | 1 x 10-5 |

| Оптимальная частота модуляции, Гц | 15 ± 5 |

| Эквивалентная мощность шума (NEP), Вт/Гц1/2 | 1.4 x 10-10 |

| Оптическая чувствительность, В/Вт | 1 x 105 |

| Скорость отклика, мс | 30 |

| Обнаружительная способность (D*), см x Гц 1/2 /Вт | 7.0 x 109 |

Рис. 1 – Принципиальная схема ТГц лазера

В ходе экспериментов была получена генерация на многих длинах волн (см. таблицу 1). Мощность ТГц излучения на полученных линиях генерации составляла величину порядка 1 мВт.

Таблица 1 –Полученные длины волн ТГц излучения

| Активный газ | Длина волны, мкм | Переход накачки |

| метанол | 96 | 9R10 |

| 110 | 9P24 | |

| 117 | 9P14 | |

| 118 | 9P36 | |

| 151 | 9R26 | |

| 159 | 9R26 | |

| 163 | 10R38 | |

| 170 | 10R40 | |

| дифторметан | 122 | 9R22 |

| 135 | 9P24 | |

| 158 | 9P20 | |

| 184 | 9R32 | |

| 193 | 9R26 | |

| 215 | 9R34 | |

| 235 | 9R32 |

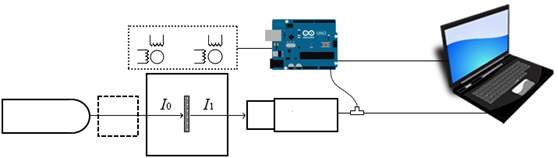

Существует два основных способа сканирования объекта. При первом способе сканирующий луч перемещается вдоль объекта, при втором перемещается объект в поле неподвижного луча. За основу была выбрана вторая схема, в которой предметный стол [10] с закрепленным образцом перемещается в плоскости перпендикулярной лучу сигнала. Для процедуры сканирования была разработана схема автоматизации процесса поиска и визуализации дефектов (см. рисунок 2) на базе микроконтроллера ArduinoUNO. К микроконтроллеру подключены шаговые двигатели, для перемещения предметного стола, детектор Голея, сигнал которого оцифровывается с помощью АЦП микроконтроллера и записывается в массив. Сам Arduino подключен к компьютеру с предустановленным программным обеспечением.

Рис. 2 – Схема экспериментальной установки:

1 – ГенераторТГц сигнала; 2 – Схема фокусировки; 3 – Предметный стол; 4 – Образец; 5 – Система шаговых двигателей; 6 – Микроконтроллер Arduino; 7 – ДетекторГолея; 8 – ПК

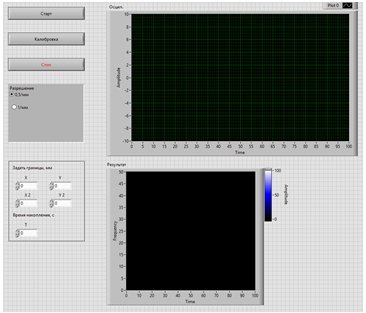

Для работы с микроконтроллерами Arduino применялось программное обеспечение ArduinoIDE, позволяющее использовать готовые библиотеки для написания программы сканирования и регистрации сигнала. Для разработки ПО для управления микроконтроллером использовалась среда разработки LABVIEW, позволяющая создавать виртуальный прибор для полного контроля процессов (см. рис.3).

Рис. 3 – Виртуальная приборная панель сканера

Все необходимые пакеты для сопряжения работы микроконтроллераи ПО находятся в открытом доступе. Данное ПО позволяет управлять Arduino в режиме online.

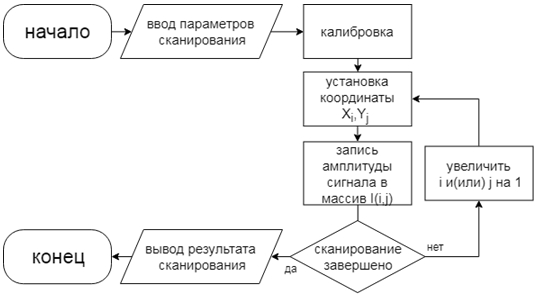

Блок схема алгоритма программы работы модели сканера для проведения дефектоскопии материалов представлена на рисунке 4. Весь процесс работы дефектоскопа можно разделить на несколько этапов.

Рис. 4 – Блок-схема алгоритма программы

Первый этап – калибровка. В момент калибровки предметный стол проходит всю область предметного стола с образцом. При этом определяются границы сканирования, разрешение сканера, а также определяется значение амплитуды I0 терагерцового сигнала в качестве опорного сигнала.

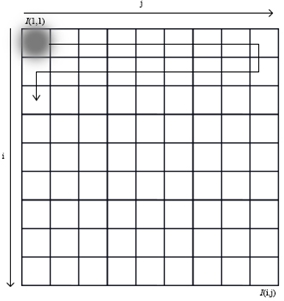

На втором этапе производится установка границ сканирования и необходимое разрешение. Далее программа определяет геометрические размеры области сканирования и точку начала сканирования, устанавливает шаг с учетом заданного разрешения. Таким образом, шаг сканирования это пиксель получаемого изображения. После этого начинается по «пиксельное» сканирование образца (см. рисунок 6).

Рис. 6 – Траектория сканирования, а также представление информации о съемке в виде массива

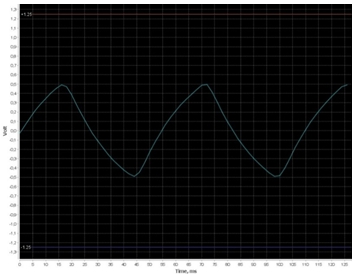

На каждом шаге предметный столик останавливается на t секунд, для накопления детектором сигнала прошедшего через образец на этом участке. В качестве сигнала считываются показания детектора Голея в виде сэмпла. Из сэмпла извлекается амплитуда сигнала I1, которая программно усредняется за время накопления t (см. рисунок 7). Однородный образец имеет одно значение I1 на всех участках. Если имеются дефекты (царапины, сколы, грязь), то значение I1 меняется в зависимости от формы и глубины этих дефектов.

Рис. 7 – Осциллограмма ТГц излучения, снятая детектором Голея

На третьем этапе после того, как образец будет полностью отсканирован, получается массив значений I1 размером I (i, j), по значениям которого строится изображение с определенным разрешением. Изображение позволяет визуально ознакомиться с результатом сканирования, и локально определить наличие дефектов, после чего можно провести более детальное сканирование, а именно возобновить съемку уже в более высоком разрешении, в месте определения дефекта.

Заключение

Для проведения радиоволновой дефектоскопии был разработан и исследован ТГц лазер с оптической накачкой СО2 лазером. Излучение ТГц лазера позволяет исследовать дефекты в различных материала и прежде всего в диэлектрических. В работе предложен метод автоматизации дефектоскопии образцов, которая позволит локально определять дефекты и выводить информацию о них в удобной форме, в том числе в виде изображения.

Результаты работы могут быть полезны при дефектоскопии потенциально опасных дефектов в теплоизоляционных покрытиях космических аппаратов и в других применениях. В дальнейших исследованиях предполагается проведение дефектоскопии различных диэлектрических материалов, накопление базы данных по дефектам для последующего практического применения.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Мурашов В.В. Неразрушающий контроль заготовок и деталей из углерод-углеродного композиционного материала для многоразового космического корабля «Буран» / В.В. Мурашов – Труды ВИАМ – 2013. – С. 152–157.

- Chen C. H.Ultrasonic and Advanced Methods for Nondestructive Testing and Material Characterization. /C.H. Chen. –World Scientific. – 2007.– P. 665.

- Roth R.Non-Contact Measurement of Density and Thickness Variation in Dielectric Materials. / R. Roth. – Glenn Research Center. – 2009.

- Ospald F. Aeronautics composite material inspection with a terahertz time-domain spectroscopy system. /F.Ospald, W.Zouaghi, R.Beigang etc. – SPIE. – 2014. – P. 15.

- Siegel P.H. Terahertz Technology/ P.H. Siegel – IEEE Transactions on microwave theory and techniques. Vol 50. – 2002. – № 3. – P. 910–917.

- A Terahertz Technology. Fundamentals and Applications / A. Rostami, H. Rasooli, H.Baghban – Lecture Notes in Electrical Engineering – 2010. – P. 256.

- Chan W. L.Imaging with terahertz radiation. /W. L. Chan, J.Deibel,D.Mittleman. –Rep. Prog. Phys. A 70, 2007. – P. 1325–1379.

- Xu Li-Hong. Methanol and the Optically Pumped Far-Infrared Laser/ Li-Hong Xu, R. M. Lees, E. C. Vasconcellos – IEEE Journal of Quantum Electronics Vol. 32 – 1996. – № 3. – P. 392–399.

- Douglas N.G. Milimetre and Submilimetre Wavelength Lasers A Handbook of cw Measuremanets. / N.G. Douglas. – Springer Series in Optics Sciences. – 1989. – № 61. – P. 275.

- Moyer I. E. CoreXY [Electronic resource]/ I. E Moyer //MIT. – 2012. – URL: http://corexy.com/corexyr1/index.html (accessed 22.08.2019).

Список литературы на английском языке / References in English

- Murashov V.V. Nerazrushayushchii kontrol zagotovok i detalei iz uglerod-uglerodnogo kompozitsionnogo materiala dlya mnogorazovogo kosmicheskogo korablya «Buran» [Non-destructive Testing of Blanks and Parts Made of Carbon-Carbon Composite Material for the Reusable Spacecraft “Buran”]/ V.V. Murashov - Proceedings of All-Russian Research Institute of Aviation Materials - 2013. - P. 152–157.

- Chen C. H.Ultrasonic and Advanced Methods for Nondestructive Testing and Material Characterization. /C.H. Chen. –World Scientific. – 2007.– P. 665.

- Roth R.Non-Contact Measurement of Density and Thickness Variation in Dielectric Materials. / R. Roth. – Glenn Research Center. – 2009.

- Ospald F. Aeronautics composite material inspection with a terahertz time-domain spectroscopy system. /F.Ospald, W.Zouaghi, R.Beigang etc. – SPIE. – 2014. – P. 15.

- Siegel P.H. Terahertz Technology/ P.H. Siegel – IEEE Transactions on microwave theory and techniques. Vol 50. – 2002. – № 3. – P. 910–917.

- A Terahertz Technology. Fundamentals and Applications / A. Rostami, H. Rasooli, H.Baghban – Lecture Notes in Electrical Engineering – 2010. – P. 256.

- Chan W. L.Imaging with terahertz radiation. /W. L. Chan, J.Deibel,D.Mittleman. –Rep. Prog. Phys. A 70, 2007. – P. 1325–1379.

- Xu Li-Hong. Methanol and the Optically Pumped Far-Infrared Laser/ Li-Hong Xu, R. M. Lees, E. C. Vasconcellos – IEEE Journal of Quantum Electronics Vol. 32 – 1996. – № 3. – P. 392–399.

- Douglas N.G. Milimetre and Submilimetre Wavelength Lasers A Handbook of cw Measuremanets. / N.G. Douglas. – Springer Series in Optics Sciences. – 1989. – № 61. – P. 275.

- Moyer I. E. CoreXY [Electronic resource]/ I. E Moyer //MIT. – 2012. – URL: http://corexy.com/corexyr1/index.html (accessed 22.08.2019).