САМОРАСПРОСТРАНЯЮЩИЙСЯ ВЫСОКОТЕМПЕРАТУРНЫЙ СИНТЕЗ ПОРОШКОВОЙ НИТРИДНО-КАРБИДНОЙ КОМПОЗИЦИИ TiN-SiC ПРИ ГОРЕНИИ СИСТЕМЫ «Si–Ti–NaN3–(NH4)2SiF6–C»

САМОРАСПРОСТРАНЯЮЩИЙСЯ ВЫСОКОТЕМПЕРАТУРНЫЙ СИНТЕЗ ПОРОШКОВОЙ НИТРИДНО-КАРБИДНОЙ КОМПОЗИЦИИ TiN-SiC ПРИ ГОРЕНИИ СИСТЕМЫ «Si–Ti–NaN3–(NH4)2SiF6–C»

Научная статья

Титова Ю.В.1, *, Белова Г.С.2, Минеханова А.Ф.3, Майдан Д.А.,4 Амосов А.П.5

1 ORCID: 0000-0001-6292-280Х;

2 ORCID: 0000-0002-6430-9408;

3 ORCID: 0000-0002-6081-8264;

4 ORCID: 0000-0002-0195-4506;

5 ORCID: 0000-0003-1994-5672;

1, 2, 3, 4, 5 Самарский государственный технический университет, Самара, Россия

* Корреспондирующий автор (titova600[at]mail.ru)

АннотацияИсследована возможность синтеза высокодисперсной порошковой нитридно-карбидной композиции TiN-SiC при сжигании смеси азида натрия (NaN3) с элементными порошками кремния (Si), титана (Ti) и сажи (C) и активирующей добавкой – галоидной солью гексафторсиликата аммония ((NH4)2SiF6) в атмосфере азота. Определены параметры горения, фазовый состав, морфология и размеры частиц синтезированных продуктов. Показано, что после водной промывки порошкообразный продукт горения состоит из нитрида титана (TiN), карбида кремния (β-SiC), нитрида кремния двух модификаций (α-Si3N4 и β-Si3N4) и незначительного количества свободного кремния (Si). В большинстве случаев полученная нитридно-карбидная композиция TiN-SiC представляет собой смесь субмикронных (0,1-0,5 мкм) равноосных частиц и волокон, перспективную для получения при меньших температурах соответствующих конструкционных композиционных керамических материалов с повышенными механическими свойствами.

Ключевые слова: азид натрия, гексафторсиликат аммония, горение, синтез, композит, TiN-SiC.

SELF-PROPAGATING HIGH-TEMPERATURE SYNTHESIS OF POWDER NITRIDE-CARBIDE COMPOSITION TiN-SiC DURING COMBUSTION OF THE «Si-Ti-NaN3-(NH4)2SiF6-C» SYSTEM

Research article

Titova Yu.V.1, *, Belova G.S.2, Minekhanova A.F.3, Maydan D.A.,4 Amosov A.P.5

1ORCID: 0000-0001-6292-280Х;

2ORCID: 0000-0002-6430-9408;

3ORCID: 0000-0002-6081-8264;

4ORCID: 0000-0002-0195-4506;

5ORCID: 0000-0003-1994-5672;

1, 2, 3, 4, 5 Samara State Technical University, Samara, Russia

* Corresponding author (titova600[at]mail.ru)

AbstractThe possibility of synthesis of a highly dispersed powder nitride-carbide composition TiN-SIC by burning a mixture of sodium azide (NaN3) with elemental powders of silicon (Si), titanium (Ti) and soot (C) and an activating additive – a halide salt of ammonium hexafluorosilicate ((NH4)2SiF6) in a nitrogen atmosphere is investigated. The combustion parameters, phase composition, morphology and particle sizes of the synthesized products were determined. It is shown that, after water washing, the powdery combustion product consists of titanium nitride (TiN), silicon carbide (β-SiC), silicon nitride of two modifications (α-Si3N4 and β-Si3N4), and an insignificant amount of free silicon (Si). In most cases, the resulting nitride-carbide composition TiN-SiC is a mixture of submicron (0.1-0.5 μm) equiaxed particles and fibers, promising for obtaining corresponding structural composite ceramic materials with improved mechanical properties at lower temperatures.

Keywords: sodium azide, ammonium hexafluorosilicate, combustion, synthesis, composite, TiN-SiC.

Введение

Нитридно-карбидная композиция TiN-SiC перспективна для использования в режущих инструментах и износостойких деталях, а также керамике с улучшенными теплопроводностью и электропроводностью, в микроэлектронике, высокомощной электронике, катализе, абразивной обработке, а также в качестве модификаторов литейных сплавов.

Известные технологии получения нитрида титана и карбида кремния (азотирование металлического титана или его гидрида, взаимодействие в газовой фазе между TiCl4 и аммиаком или смесями азота и водорода, разложение аминохлоридов титана, восстановление TiO2 углем или металлами в среде азота, взаимодействие порошка кремния / диоксида кремния с углеродом, термическая деструкция карбосилана, осаждение из парогазовой фазы, золь-гель метод, печной способ, плазмохимический синтез и др.) характеризуются большим электропотреблением, сложным оборудованием и не всегда обеспечивают наноразмерность порошков TiN и SiC и тем более получение нанопорошковых композиций нитрид-карбид.

Основные недостатки известных технологий могут быть устранены с использованием процесса самораспространяющегося высокотемпературного синтеза (СВС), который идет за счет собственного тепловыделения горения в простом малогабаритном оборудовании и занимает мало времени, в таком его варианте как азидный СВС или СВС-Аз.

С 1970 г. в СамГТУ разрабатывается азидная технология, которая позволяет в режиме горения получать широкую гамму порошков нитридов, карбидов и композиций на их основе с применением порошка азида натрия в качестве азотирующего реагента вместо газообразного или жидкого азота [1].

Весомую роль в технологии СВС-Аз играет использование в исходной смеси порошков галоидных солей, которые нейтрализуют пожароопасный атомарный натрий, выделяющийся в волне горения при разложении азида натрия, и часто являются прекурсором азотируемого элемента, поэтому технология СВС-Аз основана на сжигании исходной смеси порошков «элемент + азид натрия + галоидная соль». Приведем типичные реакции СВС-Аз:

| 4Ti + NaN3 + NH4Cl → 4TiN + NaCl + 2H2↑; | (1) |

| 14Si + 6NaN3 + (NH4)2SiF6 → 5Si3N4 + 6NaF + 4H2↑; | (2) |

| 11Si + 4Al + 6NaN3 + (NH4)2SiF6 → 4(Si3N4-AlN) + 6NaF + 4H2↑. | (3) |

Как видно из этих примеров, азидная технология СВС позволяет получать разнообразные керамические порошки, которые применяются для получения алюмоматричных композиционных материалов (АМКМ). Для процессов СВС-Аз характерны невысокие температуры горения и образование большого количества побочных продуктов — как газообразных, так и конденсированных, которые затрудняют слияние и увеличение размеров первоначальных частиц продуктов синтеза и позволяют сохранить их в нано- и микроразмерном состоянии. Оценка стоимости нанопорошков марки СВС-Аз свидетельствует о том, что из-за простоты технологии и оборудования они могут быть в 2-3 раза дешевле аналогичных нанопорошков плазмохимического синтеза [2], [3], [4], [5].

Целью настоящей работы является проведение исследования по применению метода СВС с использованием азида натрия NaN3 в качестве азотирующего реагента и активирующей добавки галоидной соли гексафторсиликата аммония (NH4)2SiF6 для получения высокодисперсной композиции порошков TiN-SiC с различным соотношением фаз.

Керамика из нитрида титана (TiN) и карбида кремния (SiC) обычно используется в космической технике, самолетостроении и полупроводниковой технике, благодаря их превосходным характеристикам, таким как высокая твердость и модуль упругости, низкий коэффициент трения, хорошая коррозионная стойкость, хорошая теплопроводность и высокая электрическая проводимость. TiN-SiC представляет собой твердый раствор и ожидается, что он будет включать в себя преимущества и характеристики обоих компонентов, что делает его перспективным современным материалом.

Композиты Si3N4-TiN-SiC были синтезированы из смесей TiSi2 и SiC реакцией горения при высоком давлении азота. Исследован механизм азотирования TiSi2. Результаты показали, что при азотировании TiSi2 вначале образуются TiN и Si, а при дальнейшем азотировании Si образуется фаза Si3N4. Расплавленная эвтектическая фаза между Si и TiSi2 образуют единую структуру ядро-оболочка и влияют на процесс азотирования. При более высоком давлении азота реакция азотирования завершилась и были получены относительно плотные композиты Si3N4-TiN-SiC. Растровая электронная микроскопия выявила неоднородный размер зерна Si3N4, наличие аморфной фазы, полостей, микротрещин и дислокаций, а также графит, который образовался в результате азотирования SiC.

Всю реакцию азотировния можно разделить на две стадии следующим образом:

| TiSi2 + N2 = TiN + Si; | (4) |

| Si + N2 = Si3N4. | (5) |

На втором этапе азотирования смесей Si-TiN позволяет получать пористые электропроводящие композиты. Фаза TiN, полученная на первой стадии в качестве разбавителя, снижает температуру горения Si в атмосфере азота под высоким давлением. В основе этого процесса может лежать азотирование смесей Si и Si3N4. Анализ реакции горения кремния в атмосфере азота под давлением позволил установить, что образование β-Si3N4 происходит в результате кинетически-контролируемой реакции и определяется скоростью диффузии. Кинетическая реакция между парами Si и N2 на поверхности микрокристаллов Si3N4 происходит очень быстро, но пары Si диффундируют через N2 к поверхности микрокристаллов Si3N4 и очень медленно реагируют с N2 [6].

Относительно плотный композит Si3N4-TiN-TiC был получен синтезом в процессе горения при высоком давлении газа. Рентгеноструктурный анализ показал, что реакция прошла полностью и во внутреннем слое были обнаружено лишь небольшое количество остаточного Si. Микроструктура была сложной, с микротрещинами и дислокациями, но реакции между Si3N4, TiN и SiC не было [7].

Методы и принципы исследования

Для синтеза целевых композиций TiN-SiC с мольным соотношением фаз от 1:4 до 4:1 использованы следующие уравнения химических реакций:

| Si+2Ti+6NaN3+(NH4)2SiF6+2C=2TiN+2SiC+6NaF+9N2+4Н2 | (6) |

| 3Si+2Ti+6NaN3+(NH4)2SiF6+4C=2TiN+4SiC+6NaF+9N2+4Н2 | (7) |

| 7Si+2Ti+6NaN3+(NH4)2SiF6+8C=2TiN+8SiC+6NaF+9N2+4Н2 | (8) |

| Si+4Ti+6NaN3+(NH4)2SiF6+2C=4TiN+2SiC+6NaF+8N2+4Н2 | (9) |

| Si+8Ti+6NaN3+(NH4)2SiF6+2C=8TiN+2SiC+6NaF+6N2+4Н2 | (10) |

В уравнениях (6)-(10) состав продуктов реакций выражен в молях, при переходе к массовым процентам получаются следующие соотношения для теоретического состава целевых композиций TiN-SiC, при условии удаления водорастворимой побочной соли NaF из продуктов реакций:

уравнение (6): TiN + 2SiC = 60,7% TiN + 39,3% SiC,

уравнение (7): TiN + 2SiC = 43,6% TiN + 56,4% SiC,

уравнение (8): TiN + 4SiC = 27,9% TiN + 72,1% SiC,

уравнение (9): 2TiN + SiC = 75,6% TiN + 24,4% SiC,

уравнение (10): 4TiN + SiC = 86,1% TiN + 13,9% SiC.

Для экспериментального исследования в качестве исходного сырья использовали (здесь и далее указываются масс. %): порошок кремния марки Кр0 (содержание основного вещества ≥ 98,8 %, d0,5 = 5 мкм); порошок титана марки ПТМ-3 (содержание основного вещества ≥ 99,12 %, d0,5 = 4,5 мкм); порошок гексафторсиликата аммония классификация «Ч» (≥ 98,97 %, 20 мкм), порошок азида натрия классификации «Ч» (≥ 98,71 %, 100 мкм), технический углерод марки П701 (≥ 88,0 %, 70 нм в виде агломератов до 1 мкм). Методика проведения экспериментальных исследований подробно описана в монографии [1].

Фазовый состав синтезированных продуктов определяли на порошковом рентгеновском дифрактометре ARL E’trA-138, оснащенном рентгеновской трубкой с медным анодом. Расшифровку дифрактограмм и количественную оценку фазового состава методом Ритвельда выполняли в программе PDXL 1.8 с использованием баз кристаллографических данных PDF-2009 и COD-2019. Исследование морфологии и размера частиц синтезированных композиций проводили на растровом электронном микроскопе JSM-6390A фирмы «Jeol».

Основные результатыЭкспериментальное исследование заключалось в определении максимальной температуры TГ, скорости UГ, максимального давления PМ, теоретического (MТ) и практического (MПР) выхода конденсированных продуктов горения шихтовых смесей для синтеза композиций TiN-SiC.

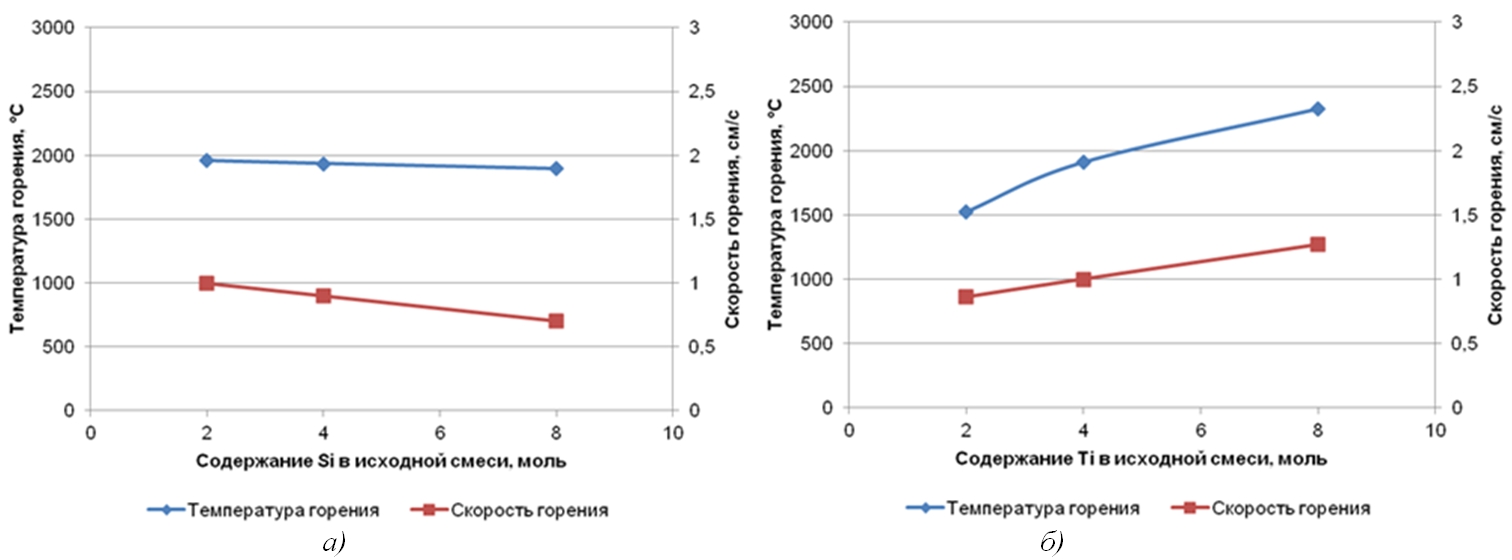

На рисунке 1 представлены результаты исследования зависимости параметров горения системы «Si–Ti–NaN3–(NH4)2SiF6–C» от соотношения исходных компонентов. Из представленных графиков видно, что с увеличением содержания Si и C (y) температура и скорость горения снижаются. При увеличении содержания титана в системе параметры синтеза повышаются.

Рис. 1 – Зависимость температуры и скорости горения системы «Si–Ti–NaN3–(NH4)2SiF6–C» от соотношения исходных компонентов:

а) параметры горения уравнений (8), (9), (10); б) параметры горения уравнений (8), (11), (12)

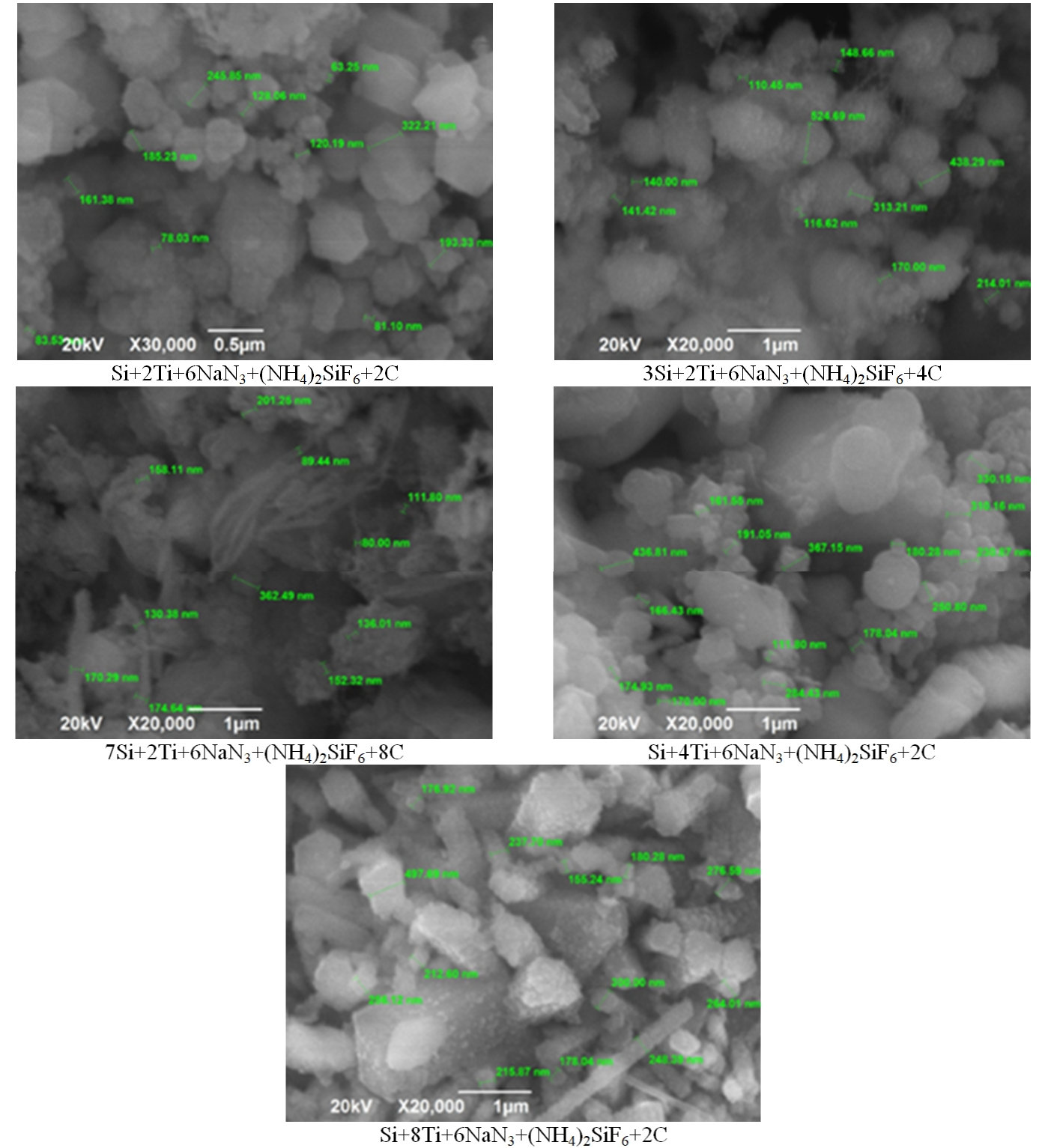

Результаты рентгенофазового анализа показали, что промытые продукты горения всех синтезированных композиций состоят из пяти фаз: нитрида титана, карбида кремния, нитрида кремния α- и β-модификаций, а также примеси свободного кремния в количестве не превышающем 1 %. Другие отличия экспериментально определенного состава продуктов горения от теоретического состава обсуждается ниже вместе с микроструктурой продуктов горения (рисунок 2).

Рис. 2 – Морфология частиц продуктов горения смесей после операции промывки в дистиллированной воде при различном соотношении исходных компонентов

При горении шихтовой смеси «Si–Ti–6NaN3–(NH4)2SiF6–C» образуются продукты, состоящие из ультрадисперсных частиц равноосной и сферической форм размером 100-300 нм. Результаты РФА показывают образование пяти фаз: TiN – 59,4 %, β-SiC – 11,9 %, α-Si3N4 – 17,3 %, β-Si3N4 – 10,4 %, а также незначительное количество свободного кремния Si – 1,0 %. Таким образом, синтезирована композиция отличается от теоретического состава (60,7 % TiN – 39,3 % SiC) меньшим содержанием карбида кремния наличием нитрида кремния и небольшого количества примеси свободного кремния. Отметим, что наличие небольших примесей непрореагировавшего кремния характерно и для других случаев применения процесса горения для получения нитридных и карбидных композиций [8-10].

При увеличении содержания кремния и углерода на два моля – шихта «3Si+2Ti+6NaN3+(NH4)2SiF6+4C», состав продуктов горения аналогичен составу смеси «Si+2Ti+6NaN3+(NH4)2SiF6+2C», при этом отличается меньшим содержанием TiN – 41,0 %, увеличенным содержанием β-SiC – 28,7 % и представляют собой преимущественно частицы равноосной и сферической форм с размером 100-400 нм. Также продукты горения шихты «3Si+2Ti+6NaN3+(NH4)2SiF6+4C» содержат α-Si3N4 – 15,4 % и β-Si3N4 – 13,9 % и незначительное количество Si – 1,0 % Таким образом, композиция отличается от ожидаемого теоретического состава (43,6% TiN – 56,4 % SiC) большей разницей в содержании карбида кремния и наличием нитрида кремния.

При увеличении содержания углерода в четыре раза и кремния в семь раза – шихта «7Si+2Ti+6NaN3+(NH4)2SiF6+8C», продукты горения шихты отличаются от продуктов горения смеси «Si+2Ti+6NaN3+(NH4)2SiF6+2C» увеличением содержания β-SiC – 46,1 % и снижением количества TiN – 24,2 %, при этом содержание нитрида кремния осталось прежним, однако увеличилась доля β-фазы (α-Si3N4 – 13,3 % и β-Si3N4 – 15,4 %). Продукты синтеза представляют собой преимущественно волокна диаметром 50-200 нм и длиной до 3 мкм и равноосные частицы размером 100-300 нм. Такой состав композиции отличается от ожидаемого состава (27,9% TiN – 72,1% SiC) в 2 раза меньшим содержанием карбида кремния и наличием нитрида кремния.

В результате горения шихты «Si+4Ti+6NaN3+(NH4)2SiF6+2C» с увеличенным в два раза содержанием титана по сравнению с шихтой «Si+2Ti+6NaN3+(NH4)2SiF6+2C» при том же содержании углерода и кремния, образуются преимущественно частицы сферической и равноосной форм с диаметром 100-300 нм. Продукты горения состоят из пяти фаз: TiN – 73,8 %, β-SiC – 9,5 %, α-Si3N4 – 8,8 % и β-Si3N4 – 7,4 % а также Si – 0,5 %. Таким образом, синтезирована композиция, отличается незначительно от теоретического состава (75,6% TiN – 24,4% SiC) намного меньшим содержанием карбида кремния и наличием нитрида кремния.

В случае шихты «Si+8Ti+6NaN3+(NH4)2SiF6+2C» с увеличенным в четыре раза содержанием титана по сравнению с шихтой «Si+2Ti+6NaN3+(NH4)2SiF6+2C» при том же содержании углерода и кремния, приводит к увеличению содержания TiN – 82,0 %, снижению количества β-SiC – 4,5 %, α-Si3N4 – 4,6 % и β-Si3N4 – 8,7 %, а также снижением доли Si – 0,2 %. Продукты горения представляют собой частицы равноосной формы размером 100-500 нм и волокна диаметром 100-200 нм и длиной до 3 мкм. Здесь состав синтезированной композиции отличается от теоретического состава (86,1% TiN – 13,9% SiC) в три раза меньшим содержанием карбида кремния и наличием нитрида кремния.

Таким образом, при реализации процесса азидного СВС для получения высокодисперсной композиции порошков TiN-SiC экспериментальный состав композиции заметно отличается от теоретического, в первую очередь, по значениям содержания карбида кремния и наличием нитрида кремния. Этот факт можно объяснить тем, что горение – сложный быстропротекающий высокотемпературный процесс, в котором не успевает установиться равновесие на всех стадиях, и не все стадии этого процесса хорошо изучены. Поэтому результаты теоретических расчетов могут давать заметную погрешность. Кроме того, в эксперименте определяется состав остывших продуктов горения, а при остывании могут происходить процессы взаимодействия высокотемпературных продуктов горения и фазовые превращения, которые могут существенно изменить состав продуктов горения.

ЗаключениеТаким образом, применение метода азидного СВС не позволило синтезировать целевую двухфазную порошковую композицию TiN–SiC. Однако, впервые показана возможность применения азидной технологии СВС для получения композиций ультрадисперсных керамических порошков TiN-Si3N4-SiC с размером частиц от 100 до 500 нм, что являются заметным достижением, так как до этого с применением метода СВС удавалось получить композиции TiN-Si3N4 и TiN-Si3N4-SiC только значительно более крупных порошков с размером частиц 5-10 мкм при сжигании силицидов титана и карбида кремния в газообразном азоте при высоком давлении [11]. Следует также отметить, что ранее предпринималась попытка применить метод азидного СВС для получения микро- и нанопорошковой композиции TiN-Si3N4 [12]. Продукт горения представлял собой композицию ультрадисперсных порошков, но чистую нитридную композицию, состоящую только из нитрида кремния и нитрида титана, получить не удалось, так как в конечном продукте присутствовали в большом количестве (от 10 до 40 %) побочные непроазотированные продукты Ti и Si, а также промежуточные продукты реакций TiSi2 и Na2TiF6.

| Финансирование Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 20-08-00298. | Funding Acknowledgments: The reported study was funded by RFBR, project number 20-08-00298. |

| Благодарности Авторы выражают благодарность доценту Новикову В.А. за помощь в проведении рентгенофазового и микроструктурного анализов синтезированных композиций. | Acknowledgement The authors are grateful to docent Novikov V.A. for help in conducting out X-ray phase and microstructural analyzes of the synthesized compositions. |

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Амосов, А.П. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов: учеб. пос. / А.П. Амосов, И.П. Боровинская, А.Г. Мержанов. – М.: Машиностроение-1, 2007. – 567 с.

- Курдюмов, А.В. Производство отливок из сплавов цветных металлов 2-е изд. / А.В. Курдюмов, М.В. Пикунов и др. – М.: МИСиС, 1996. – 416 с.

- Амосов, А.П. Научно-технические основы применения процессов СВС для создания литых алюмоматричных композиционных сплавов, дискретно армированных наноразмерными керамическими частицами / А.П. Амосов // Наукоемкие технологии в машиностроении, 2013. – № 8. – С. 3-9.

- Kondratieva L.A. Investigation of possibility to fabricate Si3N4-TiN ceramic nanocomposite powder by azide SHS method / L.A. Kondratieva, I.A. Kerson, A.Yu. Illarionov et al. // IOP Conf. Series: Materials Science and Engineering 156 (2016) 012032. – DOI:10.1088/1757-899X/156/1/012032.

- Titova, Y.V. Development of SHS azide technology of silicon carbide nanopowder / Y.V. Titova, A.Yu. Illarionov, A.P. Amosov, et al. // IOP Conference Series: Materials Science and Engineering, 2017. – 177(1). – 012115.

- Jie-Cai Han. Synthesis of Si3N4-TiN-SiC composites by combustion reaction under high nitrogen pressures / Jie-Cai Han, Gui-Qing Chen, Shan-Yi Du et al. // Journal of the European Ceramic Society, 20 (2000). – pp. 927-932.

- Zeng J. Combustion Synthesis of Si3N4–SiC Composite Powders / J. Zeng, Y. Miyamoto, O. Yamada // Journal of the American Ceramic Society, 1989. – V. 74. – pp. 2197-2200.

- Kata D. Preparation of Fine Powders in the Si-C-N System Using SHS Method / D. Kata, J. Lis, R. Pampuch et al. // International Journal of Self-Propagating High-Temperature Synthesis, 1998. – V. 7. – No. 4. – pp. 475-485.

- Хачатрян Г.Л. Активированное горение смеси кремний-углерод в азоте и СВС композиционных керамических порошков Si[3]N[4]/SiC и карбида кремния / Г.Л. Хачатрян, А.Б. Арутюнян, С.Л. Харатян // Физика горения и взрыва, 2006. – Т. 42. – № 5. – С. 56.

- Manukyan K.V. Combustion synthesis and compaction of Si3N4/TiN composite powder / K.V. Manukyan, S.L. Kharatyan, G. Blugan et al. // Ceram. Int. 2007. Vol. 33. P. 379–383.

- Han J.C. Synthesis of Si3N4–TiN–SiC composites by combustion reaction under high nitrogen pressures / Han J.C., Chen Q.C., Du S.Y. et al. // J. Eur. Ceram. Soc, 2000. – Vol. 20. – pp. 927-932.

- Kondratieva L.A. Study the possibility of obtaining micro - and nanopowder nitride composition Si3N4-TiN in silicon halide – sodium azide – titanium halide system by SHS azide technology / L.A. Kondratieva, I.A. Kerson, G.V. Bichurov et al. // Vestnik of SamST U. Technical Sciences series, 2016. – No. 4 (52). – pp. 130-138.

Список литературы на английском языке / References in English

- Amosov, A.P. Poroshkovaja tehnologija samorasprostranjajushhegosja vysokotemperaturnogo sinteza materialov [Powder technology of self-propagating high-temperature synthesis of materials]: textbook / A.P. Amosov, I.P. Borovinskaya, A.G. Merzhanov. - M.: Mashinostroenie-1, 2007. - 567 p. [in Russian]

- Kurdyumov, A.V. Proizvodstvo otlivok iz splavov cvetnyh metallov [Production of castings from non-ferrous metal alloys] 2nd ed. / A.V. Kurdyumov, M.V. Pikunov et al. - M.: MISIS, 1996– - 416 p. [in Russian]

- Amosov, A.P. Nauchno-tehnicheskie osnovy primenenija processov SVS dlja sozdanija lityh aljumomatrichnyh kompozicionnyh splavov, diskretno armirovannyh nanorazmernymi keramicheskimi chasticami [Scientific and technical bases of the application of SHS processes for the creation of cast aluminum-matrix composite alloys discretely reinforced with nanoscale ceramic particles] / A.P. Amosov // Naukoemkie tehnologii v mashinostroenii [High-tech technologies in mechanical engineering], 2013. - No. 8. - pp. 3-9. [in Russian]

- Kondratieva L.A. Investigation of possibility to fabricate Si3N4-TiN ceramic nanocomposite powder by azide SHS method / L.A. Kondratieva, I.A. Kerson, A.Yu. Illarionov et al. // IOP Conf. Series: Materials Science and Engineering 156 (2016) 012032. – DOI:10.1088/1757-899X/156/1/012032.

- Titova, Y.V. Development of SHS azide technology of silicon carbide nanopowder / Y.V. Titova, A.Yu. Illarionov, A.P. Amosov, et al. // IOP Conference Series: Materials Science and Engineering, 2017. – 177(1). – 012115.

- Jie-Cai Han. Synthesis of Si3N4-TiN-SiC composites by combustion reaction under high nitrogen pressures / Jie-Cai Han, Gui-Qing Chen, Shan-Yi Du et al. // Journal of the European Ceramic Society, 20 (2000). – pp. 927-932.

- Zeng J. Combustion Synthesis of Si3N4–SiC Composite Powders / J. Zeng, Y. Miyamoto, O. Yamada // Journal of the American Ceramic Society, 1989. – V. 74. – pp. 2197-2200.

- Kata D. Preparation of Fine Powders in the Si-C-N System Using SHS Method / D. Kata, J. Lis, R. Pampuch et al. // International Journal of Self-Propagating High-Temperature Synthesis, 1998. – V. 7. – No. 4. – pp. 475-485.

- Khachatryan G.L. Aktivirovannoe gorenie smesi kremnij-uglerod v azote i SVS kompozicionnyh keramicheskih poroshkov Si[3]N[4]/SiC i karbida kremnija [Activated gorenje gorenje mixture of silicon-carbon in nitrogen and SHS composite ceramic powders Si[3]N[4]/SIC and silicon carbide] / G.L. Khachatryan, A.B. Harutyunyan, S.L. Kharatyan // Fizika gorenija i vzryva [Physics of combustion and explosion], 2006. - Vol. 42. - No. 5. - p. 56.10. Manukyan K.V. Combustion synthesis and compaction of Si3N4/TiN composite powder / K.V. Manukyan, S.L. Kharatyan, G. Blugan et al. // Ceram. Int. 2007. Vol. 33. P. 379–383. [in Russian]

- Han J.C. Synthesis of Si3N4–TiN–SiC composites by combustion reaction under high nitrogen pressures / Han J.C., Chen Q.C., Du S.Y. et al. // J. Eur. Ceram. Soc, 2000. – Vol. 20. – pp. 927-932.

- Kondratieva L.A. Study the possibility of obtaining micro - and nanopowder nitride composition Si3N4-TiN in silicon halide – sodium azide – titanium halide system by SHS azide technology / L.A. Kondratieva, I.A. Kerson, G.V. Bichurov et al. // Vestnik of SamST U. Technical Sciences series, 2016. – No. 4 (52). – pp. 130-138.