РЫЧАЖНЫЕ УСТРОЙСТВА АВТОМАТИЗИРОВАННОГО ПРОЦЕССА СБОРКИ ИЗДЕЛИЙ ТИПА «ВТУЛКА-ВАЛ»

Сысоев С.Н.1, Литвинов И.С.2, Овчинников В.А.3, Мольков А.А.4

1Доктор технических наук, профессор; 2аспирант; 3магистрант; 4магистрант, Владимирский государственный университет имени А.Г. и Н.Г. Столетовых

РЫЧАЖНЫЕ УСТРОЙСТВА АВТОМАТИЗИРОВАННОГО ПРОЦЕССА СБОРКИ ИЗДЕЛИЙ ТИПА «ВТУЛКА-ВАЛ»

Аннотация

В статье описывается сборка изделий типа втулка-вал. Предлагаются новые рычажные корректирующие устройства, работающие с комбинированным методом коррекции положения изделий, с использованием рефлекторной системы управления. Приводятся результаты натурных исследований данных устройств.

Ключевые слова: сборка, коррекция положений изделий, рычажные устройства, комбинированный метод, рефлекторная система управления, сопряжение «втулка-вал».

Sysoev S.N.1, Litvinov I.S.2 , Ovchinnikov V.A.3, Mol’kov A.A.4

1PhD in Engineering, professor; 2postgraduate student; 3master student; 4master student, Vladimir State University

LEVER-TYPE DEVICES OF “SLEEVE-SHAFT” PARTS AUTOMATIZED ASSEMBLY

Abstract

The article describes the assembly of “sleeve-shaft” parts. It is spoken of new lever-type corrective devices which run by means of combined method with reflex control system. The new devices for this method implementation are proposed. Data are given about results of empirical research for these devices.

Keywords: assembly, parts location correction, lever-type devices, combined method, reflex control system, “sleeve-shaft” conjugation.

В условиях современного производства необходимым элементом его развития и существования является комплексная механизация и автоматизация.

От эффективности сборки зависит, в первую, очередь, качество изделия, которое определяется соответствием готового изделия требуемым выходным характеристикам, работоспособностью, надежностью, функциональною устойчивостью и т.п.

Разработка корректирующих устройств с целью компенсации погрешности позиционирования сопрягаемых изделий, в которых используется комбинированная адаптация на основе рефлекторной системы управления, использующей причинные взаимосвязи между физическими явлениями, происходящими в технологическом процессе, является наиболее перспективным направлением развития корректирующих устройств в области машиностроения и роботостроения [1].

В ходе анализа существующих решений корректирующих устройств не было выявлено эффективных конструкций таких устройств, которые могли бы применяться в сборочных операциях, устраняя погрешности взаимного расположения сопрягаемых изделий типа «втулка-вал». Во Владимирском государственном университете было разработано захватное корректирующее устройство, позволяющее решить данную проблему [2]. Однако более детальные исследования такого устройства выявили его конструктивную сложность и незначительный шаг коррекции взаимной ориентации сопрягаемых изделий, который зависит от величины разницы длин рычагов. Была поставлена задача упрощения конструкции корректирующего модуля.

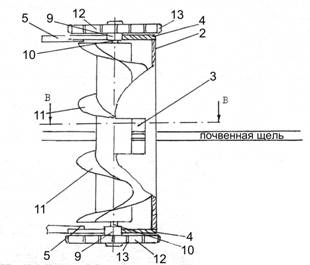

С учетом анализа причинной взаимосвязи между направлением перекоса втулки и требуемым направлением ее корректирующего перемещения (рис. 1), во Владимирском государственном университете был разработан захватный корректирующий модуль (рис.2), позволяющий решить данную задачу.

Рис. 1 – Схема расположения сопрягаемых деталей

а)

б)

Рис. 2 – Схема коррекции положения изделий при сборке изделий типа «втулка-вал»: а) в исходном положении; б) в процессе коррекции

В данном устройстве используется привод линейного перемещения рабочего органа 1, связанного с обоими концами рычага 3, с одной стороны пружинами 2, с другой с шарнирно закрепленным захватом 4, который подпружинен пружинами 6 в среднем положении, осуществляет захват изделия (втулки) 5. Втулка сопрягается с валом 7, установленным на рабочей поверхности 8.

Привод перемещается в направлении рабочей поверхности, происходит касание изделия (втулки) торцевой поверхности вала. Если при этом происходит рассогласование их взаимной ориентации, то дальнейшее силовое взаимодействие втулки с валом приводит к перекосу захвата и, вместе с ним, верхнего конца рычага в противоположном, относительно требуемого, направлении смещения изделия. Увеличивающаяся величина угла наклона рычага увеличивает силовое воздействие на изделие в направлении, которое требуется для коррекции положения. Захват сдвигает изделие вправо. Данное перемещение изделия приводит к выполнению требуемой коррекции его положения.

Корректирующий модуль такого типа отличается простотой, достигнутой за счет сокращения количества используемых рычагов, и расширенной рабочей зоной. Использование всей длины рычага увеличивает величину шага коррекции, повышая быстродействие.

Натурные исследования данного устройства (макет показан на рис. 3), которые проводились в лаборатории кафедры Автоматизации технологических процессов Владимирского государственного университета, показали его работоспособность и эффективность.

Рис. 3 – Макет однорычажного корректирующего модуля

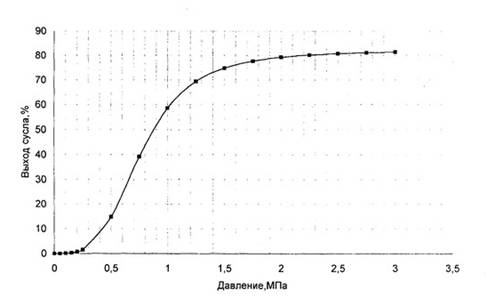

Эксперимент осуществлялся при следующих входных параметрах: втулка жестко закреплена в захвате корректирующего модуля, диаметр втулки dвтулки= 185 мм, вал жестко закреплен на рабочей поверхности, диаметр вала dвала= 157 мм, фаска 8мм×30°, длина рычага ℓ=100 мм. Исследования проводились при величине смещения втулки относительно вала по двум условно выбранным осям «X+» и «X-» от 15 до 120 мм, на рис. 4,5 (цифрами справа от графиков показана первоначальная величина смещения втулки) показаны графики зависимости силы, с которой перемещается захватный модуль от величины его перемещения.

Рис. 4 – Зависимость силового воздействия привода от величины перемещения корректирующего модуля

Рис. 5 – Зависимость силового воздействия привода от величины перемещения корректирующего модуля

Предельная величина коррекции ограничена 120 мм. Сборка не происходит из-за возникновения силового взаимодействия втулки при ее перекосе с рабочей поверхностью, на которую установлен вал. Для обеспечения работоспособности конкретного корректирующего модуля необходимо учитывать соотношение высот втулки и вала, предусматривать крепление вала таким образом, чтобы устранить возможность касания втулки рабочей поверхности.

Литература

- С.Н. Сысоев, И.С. Литвинов, В.А. Овчинников Рычажные устройства автоматизированного процесса сборки изделий типа «вал-втулка» / Международный научно-практический журнал International Research Journal, №9 (40), часть 2, октябрь,2015. с. 96-99.

- Пат. №147155 Российская Федерация, МПК B25J/1506. Захватный корректирующий модуль / Сысоев С.Н., Литвинов И.С., Юнцзе Цао - №2014111416/02; заявл. 03.14; опубл. 27.10.2014. – 3с.

References

- N. Sysoev, I.S. Litvinov, V.A. Ovchinnikov Rychazhnye ustrojstva avtomatizirovannogo processa sborki izdelij tipa «val-vtulka» / Mezhdunarodnyj nauchno-prakticheskij zhurnal International Research Journal, №9 (40), chast' 2, oktjabr',2015. s. 96-99.

- №147155 Rossijskaja Federacija, MPK B25J/1506. Zahvatnyj korrektirujushhij modul' / Sysoev S.N., Litvinov I.S., Juncze Cao - №2014111416/02; zajavl. 25.03.14; opubl. 27.10.2014. – 3s.