РЕНОВАЦИЯ МЕТАЛЛОИЗДЕЛИЙ ИЗ НЕКОНДИЦИОННЫХ ДЕТАЛЕЙ АВТОМОБИЛЯ

РЕНОВАЦИЯ МЕТАЛЛОИЗДЕЛИЙ ИЗ НЕКОНДИЦИОННЫХ ДЕТАЛЕЙ АВТОМОБИЛЯ

Научная статья

Яковлев Р.А.1, Швелев А.И.2, *

1, 2 Казанский национальный исследовательский технический университет им. А.Н. Туполева, Казань, Россия

* Корреспондирующий автор (Andri.2005[at]inbox.ru)

АннотацияДанная статья посвящена исследованию некондиционных деталей автомобиля для дальнейшего использования этого металла при изготовлении других изделий в машиностроении. Представлены сравнительные данные по сталям, предложены новые решения для дальнейшего применения стали от забракованных деталей при изготовлении новых с целью гарантированного обеспечения необходимых свойств и структуры в стали. Приводятся примеры реновации металла некондиционных деталей, бывших в эксплуатации, для изготовления изделий различного функционального назначения, а также их целесообразность в дальнейшем применении или же забраковке, и возможность продления жизненного цикла металла за счет повторного использования металла.

Ключевые слова: взаимозаменяемость сталей, детали машин, дефектация, реновация металла.

RENOVATION OF METAL FROM SUBSTANDARD VEHICLE PARTS

Research article

Yakovlev R.A.1, Shvelev A.I. 2, *

1, 2 A.N.Tupolev Kazan National Research Technical University, Kazan, Russia

* Corresponding author (Andri.2005[at]inbox.ru)

AbstractThis article examines substandard vehicle parts for further use of this metal in the manufacture of other products in mechanical engineering. The study presents comparative data on steel and proposes new solutions for the further use of steel from rejected parts in the manufacture of new ones in order to guarantee the necessary properties and structure of steel. The authors provide examples of metal renovation of substandard parts that were in use for the manufacture of products for various functional purposes as well as their expediency in further use or rejection, and the possibility of extending the life cycle of the metal by reusing the metal.

Keywords: interchangeability of steels, vehicle parts, fault detection, metal renovation.

Одной из причин ухудшения рабочих характеристик сопрягаемых деталей машин и механизмов является их изнашивание. В процессе дефектации деталей, бывших в эксплуатации, оценивают их пригодность для дальнейшего использования на ремонтном предприятии [1]. При дефектации определяют искажение геометрической формы деталей, отклонение их размеров от чертежа, изменение физико-механических свойств, усталостные разрушения и т.д. [2]. Практика и научные разработки авторемонтных предприятии показывают, что экономически целесообразно восстанавливать до 40% деталей, около 30% деталей можно использовать без ремонтного воздействия и приблизительно 30% деталей необходимо заменять новыми. Наиболее сложные, металлоемкие и дорогостоящие детали автомобиля после восстановления могут использоваться повторно и это оправданно, так как стоимость их восстановления не превышает 10-50% стоимости изготовления [3]. К наиболее эффективным методам реновации изношенных деталей можно отнести технологии пластического деформирования, наплавки, напыления, гальванопокрытия, химико-термической обработки и металлизации [4]. Однако по многим причинам значительная часть деталей не подлежат восстановлению и направляются на утилизацию. Как показывает практический опыт жизненный цикл металла таких изделий все же можно продлить путем изготовления из них заготовок для новых деталей [5].

Неиссякаемый интерес на ремонтных предприятиях привлекают детали, окончательно забракованные на этапе некондиции для которых предписан путь на металлургический комбинат в качестве металлолома [6]. Такие детали необходимо подвергнуть тщательной технической и технологической диагностике по химическому составу и структурному состоянию материала, механическим свойствам, геометрическим размерам, видам и характеру неисправляемых дефектов, и другим показателям [7]. По результатам выполненной диагностики специалистами решается важная и актуальная задача по продлению жизненного цикла металла данных деталей. Решение этой задачи включает в себя очередность выполнения следующих этапов:

- На начальной стадии работы изучают конфигурацию детали и определяют виды сечений возможные для повторного использования металла. Ключевое внимание уделяют цилиндрическим участкам, а также обращают внимание на квадратные и прямоугольные сечения. При наличии таковых устанавливают их размеры и предполагаемый вариант использования для заготовок деталей другого наименования.

- Применение материала изношенных деталей для других изделий должно опираться на обеспечение показателей надёжности вновь изготовленных деталей.

Причем, качество и свойства материала, используемого для новой детали, должны обеспечить их надёжную работу в течении расчетного срока службы с учетом заданных условий эксплуатации (нагрузка, температура, атмосфера среды и т.д.) и удовлетворять требованиям нормативно технической документации на основной материал. Используемый для новых целей металл забракованных деталей подвергают макро- и микроисследованию, контролируют на наличие наружных и внутренних дефектов, выполняют химико-спектральный анализ и прогнозируют показатели механических свойств [8]. Методы и объёмы контроля должны обеспечивать получение достоверной информации о качестве и свойствах материала и выполняться они должны в полном соответствии со стандартами и техническими условиями.

В таблице представлены прочность, пластичность и ударная вязкость конструкционных сталей, широко применяемых в автомобилестроении, которые позволяют проводить их сравнение и обоснование для расширения области использования (см. таблицу 1).

Таблица 1 – Механические свойства сталей

| Марка стали | Показатели свойств, не менее | Нормативный документ | ||||

| Сталь 45 | 598 | 353 | 16 | 40 | 49 | ГОСТ 1050-74 |

| 35ХГСА | 1650 | 1300 | 9 | 40 | 40 | ГОСТ 4543-71 |

| 40Х | 1000 | 800 | 10 | 45 | 60 | - // - |

| 40ХН2МА | 1100 | 950 | 12 | 50 | 80 | - // - |

| 50Г | 660 | 400 | 13 | 40 | 40 | - // - |

| 20ХГНМТА | 120 | 1175 | 11 | 50 | 78,8 | ТУ 14-1-5509-2005 |

Примечание: ![]() – предел прочности (текучести);

– предел прочности (текучести); ![]() - относительное удлинение (сужение); KCU – ударная вязкость; составлено по источнику [8]

- относительное удлинение (сужение); KCU – ударная вязкость; составлено по источнику [8]

Механические свойства оценивались после испытания по ГОСТ 1497 и ГОСТ 9454 стандартных образцов, изготовленных из заготовок нормированного сечения после их термической обработки согласно ГОСТ 4543-71, ГОСТ 1050-74 и др. [8].

Главная особенность взаимозаменяемости – свойства вновь использованной стали должны быть не ниже заменяемой (базовой на деталь). По содержанию постоянных и вредных примесей, степени загрязнённости неметаллическими включениями и макростроению вновь применяемая сталь должна отвечать требованиям, предъявляемым к стали, предусмотренной в чертежно-технической и конструкторской документации.

- В случае повторного использования металла от деталей, которые испытывали знакопеременные нагрузки в эксплуатации, обязательным условием является их магнитометрический или ультразвуковой контроль на предмет выявления трещин, а также отпуск для снятия напряжений, приобретенных в процессе работы изделия.

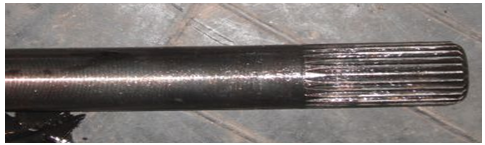

- Завершающим этапом работы является использование предлагаемой технологии по продлению жизненного цикла металла утилизируемых деталей [9]. Наглядным примером реализации технического решения может служить реновация (обновление, реконструкция) металла, вышедших из строя полуосей (см. рисунок 1) автомобиля «КАМАЗ», которые на заводе серийно изготавливают из стали 50Г и 40ХН2МА.

Рис. 1 – Задняя полуось автомобиля КАМАЗ с распространенными местами разрушения

Основной причиной их выбраковки является износ шлицев сверх допустимых значений, а в отдельных случаях и поломка детали (см. рисунок 2). При эксплуатации, в результате знакопеременных нагрузок при кручениях, в металле задней полуоси накапливаются напряжения, которые снижают его жизнеспособность.

Используемые для полуосей стали имеют хорошую технологичность к процессам термической обработки в части подготовки структуры к обработке резанием и азотированию, а также к технологиям объемного и поверхностного упрочнения деталей с нагревом токами высокой частоты (ТВЧ) [10]. Анализируя конструкцию полуоси видно, что наибольший интерес представляет участок детали, расположенный между фланцем и шлицевой частью. К использованию для широкого круга деталей различного функционального назначения может быть применен металл этого стержня – ø50х900 мм.

Рис. 2 – Задняя полуось автомобиля КАМАЗ

Учитывая технологичность сталей 50Г и 40ХН2МА, они эффективны для изготовления, к примеру, разжимных кулаков, серийной сталью для которых является сталь 45, а в качестве упрочнения используется закалка с нагрева ТВЧ [10]. Из стержня одной полуоси можно изготовить три разжимных кулака. На вновь изготовленных деталях будут достигнуты более высокие показатели свойств, нежели на деталях из серийно применяемой стали 45.

Таким образом, предложены новые конструкторско-технологические решения по дальнейшему использованию металла от некондиционных деталей, базирующихся на реализации их отдельных участков, химическом составе сплава и технологиях отработки изделий с целью гарантированного обеспечения требуемой структуры и свойств стали и надежности в эксплуатации вновь изготовленных деталей.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Азаматов Р.А. Восстановление деталей автомобиля КАМАЗ / Р.А. Азаматов. – Набережные Челны: КАМАЗ, 1994. – 215 с.

- Бойцов А.Г. Упрочнение поверхностей деталей комбинированными способами / А.Г. Бойцов. – М.: Машиностроение, 2001. – 144с.

- Власов В.М. Техническое обслуживание и ремонт автомобилей / В.М. Власов, С.В. Жанказиев, С.М. Круглов и др.; под общ. ред. В.М. Власова. – М.: Академия, 2003. – 480 с.

- Глинер Р.Е. Введение в управление качеством металла / Р.Е. Глинер. - Казань: КФУ, 2015. – 351 с.

- Карагодин В.И. Ремонт автомобилей и двигателей / В.И. Карагодин, Н.Н. Митрохин. – М.: Академия, 2002. - 496 с.

- Лялякин В.П. Восстановление и упрочнение деталей машин - резерв экономии материальных ресурсов / В.П. Лялякин // Ремонт, восстановление, модернизация. – 2012. – № 1. - С.9-13.

- Никифоров В.М. Технология металлов и других конструкционных материалов / В.М. Никифоров. – СПб.: Политехника, 2003. – 211 с.

- Новиков А.Н. Восстановление и упрочнение деталей автомобилей / А.Н. Новиков, М.П. Стратулат. – Орел: ОГТУ, 2006. – 332с.

- Схиртладзе А.Г. Технология ремонта деталей металлургических машин пластическим деформированием / А.Г. Схиртладзе, В.А. Скрябин // Технология металлов. – 2017. – №9. – С.36-40.

- Фетисов Г.П. Материаловедение и технология металлов / Г.П. Фетисов. – М.: Высшая школа, 2001. – 640 с.

Список литературы на английском языке / References in English

- Azamatov R. A. Vosstanovlenie detalejj avtomobilja KAMAZ [Restoration of Details of the KAMAZ] / R. A. Azamatov. – Naberezhnye Chelny: KAMAZ, 1994. - 215 p. [in Russian]

- Boitsov A. G. Uprochnenie poverkhnostejj detalejj kombinirovannymi sposobami [Hardening of the Surfaces of Parts by Combined Methods] / A. G. Boytsov. - M.: Mashinostroenie, 2001 – 144 p. [in Russian]

- Vlasov V. M. Tekhnicheskoe obsluzhivanie i remont avtomobilejj [Technical Service and Repair of Cars] / V. M. Vlasov, S. V. Zhankaziev, S. M. Kruglov et al.; edited by V. M. Vlasov. - M.: Akademiya, 2003 – 480 p. [in Russian]

- Gliner R. E. Vvedenie v upravlenie kachestvom metalla [Introduction to Metal Quality Management] / R. E. Gliner. - Kazan: KFU, 2015 – 351 p. [in Russian]

- Karagodin V. I. Remont avtomobilejj i dvigatelejj [Repair of Cars and Engines] / V. I. Karagodin, N. N. Mitrokhin. – M.: Akademiya, 2002. - 496 p. [in Russian]

- Lyalyakin V. P. Vosstanovlenie i uprochnenie detalejj mashin - rezerv ehkonomii material'nykh resursov [Restoration and Strengthening of Machine Parts-a Reserve for Saving Material Resources] / V. P. Lyalyakin // Remont, vosstanovlenie, modernizacija [Repair, Restoration, Modernization]. - 2012. - No. 1, pp. 9-13 [in Russian]

- Nikiforov V. M. Tekhnologija metallov i drugikh konstrukcionnykh materialov [Technology of Metals and Other Structural Materials] / V. M. Nikiforov. – St. Petersburg: Politekhnika, 2003. - 211 p. [in Russian]

- Novikov A. N. Vosstanovlenie i uprochnenie detalejj avtomobilejj [Restoration and Strengthening of Automobile Parts] / A. N. Novikov, M. P. Stratulat. – Oryol: OGTU, 2006. – 332 p. [in Russian]

- Skhirtladze A. G. Tekhnologija remonta detalejj metallurgicheskikh mashin plasticheskim deformirovaniem [Technology of Repair of Parts of Metallurgical Machines by Plastic Deformation] / A. G. Skhirtladze, V. A. Scriabin // Tekhnologija metallov [Technology of Metals]. - 2017. - No. 9, pp. 36-40 [in Russian]

- Fetisov G. P. Materialovedenie i tekhnologija metallov [Material Science and Technology of Metals] / G. P. Fetisov. – M.: Vysshaya shkola, 2001 – 640 p. [in Russian]