РАЗРАБОТКА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, УПРОЧНЁННЫХ ВКЛЮЧЕНИЯМИ ТВЕРДОГО СПЛАВА

Пашинский В.В.1, Субботина М.Г.2

1Аспирант; 2Доктор технических наук, доцент, Государственное высшее учебное заведение «Донецкий национальный технический университет»

РАЗРАБОТКА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, УПРОЧНЁННЫХ ВКЛЮЧЕНИЯМИ ТВЕРДОГО СПЛАВА

Аннотация

Показано, что свойства твердого сплава ТС18-Ni, произведенного из отработанного лома, удовлетворяют требованиям стандарта. Получен композит «твердый сплав-чугун», доказано протекание частичного растворения в процессе его спекания, что приводит к получению макрогетерогенного материала. Производство таких материалов экономически выгодно за счет экономии исходного сырья и возможности управления параметрами структуры.

Ключевые слова: композиционный материал, твердый сплав, спекание, микроструктура, гетерогенность.

Pashynsky V.V.1, Subbotina M.G.2

1Postgraduate student; 2D.Sci. (Eng.) Public higher education institution Donetsk National Technical University

COMPOSITE MATERIALS REINFORCES WITH CEMENTED CARBIDE

Abstract

In the present paper microstructure and properties of hard alloys was under discussion. It was shown that cemented carbide produced via sintering of WC-Co-Ni scrap metal had the great properties and could be used instead of more expensive alloys. It was also designed the ‘WC-Co-Ni+white iron’-cast-in-carbide with macroheterogeneous structure, what made possible to control structure parameters of this material to increase appropriateness of such composites.

Keywords: cast-in-carbide, cemented carbides, sintering, microstructure, heterogeneity.

Как известно, большая часть марок твердых сплавов состоит из высокостоящих и дефицитных компонентов, в частности, карбида вольфрама. Именно поэтому ведутся разработки альтернативах составов сплавов. Значительная экономия может быть достигнута при использовании в производстве отработанного твердосплавного лома. Кроме того, иногда целесообразно использовать композиции, которые на долю состоят из твердого сплава, а основная их часть – чугун, сталь. Некоторые аспекты разработки подобных композитов, известных как cast-in-carbide, описаны в [1, 2]. Данная работа посвящена рассмотрению возможности создания композиционных материалов, частично состоящих из твердосплавного лома.

Методика приготовления материалов. При создании материалов были использованы два подхода: создание «вторичного» твердого сплава и создание композита, состоящего из чугунной матрицы и включений твердого сплава. В обоих случаях был использован измельченный отработанный твердый сплав фракцией размером Ø10мм. Для создания вторичного твердого сплава такой материал был дополнен порошком никеля и подвержен горячему прессованию (табл.1). Оценка микроструктуры и определение прочности и было проведено согласно ГОСТ 20018, ГОСТ 9391 и ГОСТ 20019.

Таблица 1 – Состав исследованных материалов

| № | Тип материала | Конечный состав сплава, % | ||||||

| WC | Co | Ni | ||||||

| 1 | Вторичный твердый сплав ТС18-Ni | 70 | 9 | 21 | ||||

| 2 | Композиционный материал: | Состав твердого сплава, % | Состав сплава ЖГрSiC,% | |||||

| WC | Co | Ni | Fe | SiC | Графит | |||

| 2а | ЖГр2SiC-ВК8 | 92 | 8 | - | 96 | 2 | 2 | |

| 2б | ЖГр3SiC-ТС10 | 90 | 5 | 5 | 96,25 | 0,75 | 3 | |

Композиционный материал ЖГр2SiC-ВК8 был получен добавлением 1 включения сплава ВК8 к предварительно расплавленному сплаву ЖГр2SiC, размещенному на графитной подложке, спекание проводилось без приложения давления при 1280ºC. Размер полученного образца составлял 60х30 мм, h=10мм.

Материал ЖГр3SiC-ТС10 был получен добавлением 10 включений твердого сплава в расплав ЖГр3SiC. Прессование проводилось при 1350ºС. Размер полученной заготовки Ø110х15мм.

Были изготовлены микрошлифы по стандартным методикам, оценена гетерогенность структуры и измерена твердость по сечению образцов.

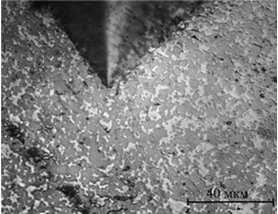

Результаты исследования микроструктуры и свойств вторичного твердого сплава. Микроструктура твердого сплава ТС18-Ni приведена на рис.1. Скоплений связки и свободного углерода не выявлено. Пористость находится на уровне <0,2%, плотность 13,24 г/см3. Была определена прочность при изгибе σизг=1970±340 МПа и твердость HRA=87±9, что не уступает требованиям для свойств твердых сплавов, регламентированных ГОСТ 3882-74. Ударная вязкость составила 5,74±0,7 Дж/см2.

На рис.1 представлен вид угла отпечатка после измерения твердости по Виккерсу НV 420 МПа (нагрузка 500Н). Известно, что на сплавах с высокой хрупкостью в углах такого отпечатка образуются трещины [3], в данном случае этого не произошло, что свидетельствует о сравнительно высоких пластических свойствах материала.

Рис. 1 – Микроструктура вторичного сплава ТС18-Ni, х1000

Результаты исследования характера микроструктуры композиционных материалов ЖГр2SiC-твердый сплав. На рис. 2 представлен внешний вид образцов, полученных по методике, описанной выше.

Рис. 2 – Внешний вид образцов ЖГр2SiC-ВК8 (а) и ЖГр3SiC-ТС10 (б) (верх и низ соответствует, разрез по центру заготовки)

Не вооруженным взглядом заметны следы растворения твердого сплава в железо-графитном материале (нечеткие границы раздела рис. 2 а), при этом в случае ЖГр3SiC-ТС10 включения осели на дно (рис. 2 б). Такая особенность позволяет назвать полученные сплавы макрогетерогенными композитами.

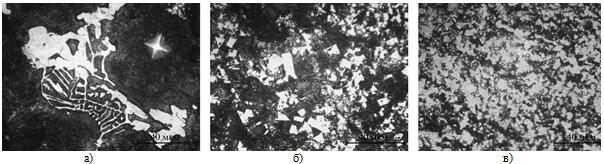

На рис. 3 приведена микроструктура сплава ЖГр3SiC-ТС10. В центральной области образца находится включение твердого сплава, в отдалении от него – область белого чугуна (результат спекания ЖГрSiC), при этом присутствует переходная зона, в которой наблюдаются как частицы WC, так и перлитные прослойки. Аналогичная микроструктура была выявлена на сплаве ЖГр2SiC-ВК8.

Рис. 3 – Микроструктура композита ЖГр3SiC-ТС10 в области белого чугуна (а), в переходной зоне (б) и местах скопления твердого сплава (в), травление FeCl3, х1000

Была измерена площадь, которую занимают карбиды, матрица, поры (в случае свободного спекания) на шлифе (табл. 2).Таблица 2 – Площадь, занимаемая структурными составляющими по сечению образцов, %

| Сплав ЖГр2SiC-ВК8 (измерение по длине образца) | ||||

| № | Расстояние, мм; тип структуры | Карбид | Матрица | Поры |

| 1 | l=15 мм - белый чугун | 11,8± 6,8 | 80,8± 0,9 | 9,8± 4,9 |

| 2 | l=30 мм - твердый сплав | 43,5±12,3 | 29,1±18,5 | 5,9±14,9 |

| 3 | l=45 мм - белый чугун | 16,4±7,4 | 77,9±7,9 | 4,7±1,8 |

| Сплав ЖГр3SiC-ТС10 (измерение по толщине образца) | ||||

| 1 | l=3 мм - белый чугун | 14±6 | 86±6 | - |

| 2 | l=7 мм – переходная зона | 18±11 | 82±11 | - |

| 3 | l=12 мм - - твердый сплав | 37±8 | 63±8 | - |

Таким образом, содержание структурных составляющих, в частности карбидов, изменяется по сечению образца: максимальное содержание карбида достигается в местах внедрения твердого сплава, а минимальное – в области белого чугуна. При этом тип карбида, безусловно, должен меняться – от WC до сложного карбида железа. Соответственно со структурой изменяется и твердость: твердость чугуна равна 66…70 НRA, в переходной зоне – 66 HRA, а в месте включений твердого сплава - 70…72 НRA. При этом твёрдость исходного твердого сплава составляла до 88 HRA, понижение ее уровня в конечном композите также свидетельствует о произошедших процессах растворения.

Заключение. Таким образом, в работе освещены особенности структуры композиционных материалов, созданных с применением переработанного твердосплавного лома.

Полученный вторичный твердый сплав ТС18-Ni не уступает по механическим свойствам твердым сплавам аналогичных составов, но при этом себестоимость его производства может быть значительно снижена.

Разработанные композиты твердый сплав-чугун, в отличие от вторичного твердого сплава, являются принципиально другим материалом, который обладает ярко выраженной гетерогенностью структуры и свойств. Важно также отметить, что при правильном конструировании композитов может быть точно задано количество включений твердого сплава, расстояние между ними, а за счет температуры и времени спекания – даже степень растворения в чугунной матрице. С точки зрения практического применения такие композиты могут стать незаменимым материалами для изготовления изнашивающихся изделий, при этом трущиеся части могут быть слоем твердого сплава, в то время как более вязкий и менее твердый чугун будет компенсировать циклические нагрузки.

Литература

- Sandvik Hard Materials, Sandvik's cast-in-carbide [Электронный ресурс]. – Режим доступа: http://www.miningandconstruction.sandvik.com/SANDVIK/8990/ S003114.nsf/Index/4825708b004934ecc12578e1002607fb/ $FILE/HX900_brochure_lowres.pdf (дата обращения 26.09.2014).

- Lemster K., Graule T., Kuebler J. Processing and microstructure of metal matrix composites prepared by pressureless Ti-activated infiltration using Fe-base and Ni-base alloys // Materials Science and Engeneering A. – 2005. – Vol. 393. – Is. 1-2. – P. 229-238.

- Dejan C., Rakin M., Todic A. Cast Steel-SiC composites as wear resistant materials // FME Transactions. – 2009. - Vol. 37. – 151-155.

- Пашинский, В.В., Субботина М.Г. Определение параметров трещиностойкости инструментальных сплавов по длине радиальной трещины // Металлургические процессы и оборудование. – 2014. – №1(35). – С. 46-53.